矿用车变速器总成柔性化装配技术研究

张小龙,郭龙

陕西法士特齿轮有限责任公司 陕西宝鸡 722409

矿用车(非公路矿用自卸车),指在矿山为完成岩石土方剥离与矿石运输任务而使用的一种巷道使用自卸车,其工作特点为运程短、承载重。目前国内矿用车的载重在4~360t之间,而且还在向大型化方向发展。针对载重质量50~150t的车型,我公司开发有成熟配套的矿用车变速器总成。

因近些年市场发生重大变化,矿用车需求持续增长,我公司原有装配线以“单轴变速器为主,兼容矿用车变速器”的生产模式已无法满足当下的生产需求。所以,开发建设将“矿用车变速器为主,单轴变速器次之,兼容其他”为生产导向,综合兼顾降劳提效、数字赋能、智能管理的新型装配线已是迫在眉睫。

综合分析后,我公司新型矿用车装配线需具备以下几点特性:

(1)安全 主要指设备、工装、工具等。

(2)简易 主要指装配过程模块化、标准化、作业动作精简化等。

(3)高效 主要指物流配送模式、AGV小车、快速换产等。

本文从柔性化、智能化角度出发,考虑多种矿用车变速器产品在一条产线上生产,介绍装配线技术方案。

矿用车变速器装配工艺结构模型

目前我公司共有9款矿用车产品实现量产,其输出转矩在1800~3300N·m之间,对应的突出特点是变速器体形大、质量大、整体结构较统一,见表1。

为了更好地满足装配线生产特性,以“求同存异”的策略,对所有矿用车产品进行模型解构,发现:

1)初级解构后包含:传动轴系总成(输入轴分总成、中间轴轴分总成、输出轴分总成)、壳体防护总成(主箱分总成、离合器壳体分总成)、封闭式交互总成(后盖分总成、上盖分总成、操纵装置分总成、后轴承盖分总成)及其余外围件分总成。

2)二级解构后包含:标准零件(螺栓、螺母、销、轴承等)、开发零件(自制零件、采购零件)。

基于上述解构过程,我们衍生出矿用车变速器装配的3 种微分趋势并构建其工艺结构模型,见图1。

图1 工艺结构模型

(1)模块化 将总成分割成可组合、分解及更换的多个子模块,每个模块完成一个特定的子功能,所有模块再按特定流程、方法组装成总成。

(2)标准化 将产品结构、零件部件等相关参数统一,实现不同产品的分总成可替代、可重复使用。

(3)可逆化 装配流程的正向与逆向均可执行,可拆可装,双向兼容。

数字化、智能化、柔性化技术的应用

1.基于5G网络AGV运行系统的开发应用

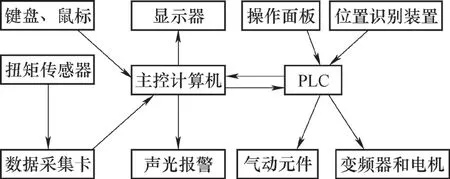

基于5G网络的AGV(AutomatedGuidedVehicle,亦称自动导引车)运行系统由AGV小车、5G工业网关、网络交换机、防火墙、5G基站等设备,以及MEC平台、NMS网关管理系统、AGV小车运营管理系统等软件共同构成。

(1)系统网络构建模型 5G工业网关负责采集终端AGV的运行数据,通过5G无线网络和专网通道上传到管理平台,同时配备NMS网关管理系统对系统所有网关进行配置管理,实现AGV运行数据采集和状态监测管理,并依托MEC平台的数据隔离功能确保生产数据的私密性和安全性。

(2)AGV网关的配置 AGV原控制方式是用WiFi模块(192.168.*.1)通过串口收发指令。现改用5G工业网关的LAN口直接连接以太网口,5G网关的LAN口地址默认地址192.168.0.1,需修改LAN口地址默认地址192.168.0.1,需要修改LAN口地址与WiFi模块同一个网段(192.168.*.1),先用电脑登录到网关管理界面修改LAN地址(见图2)。

因为是SA组网,核心网会将SIM卡的地址固定,所以5G网关插入SIM卡后需要选择SA模式,并配置APN,重新上电后获取到的地址是固定的IP地址。

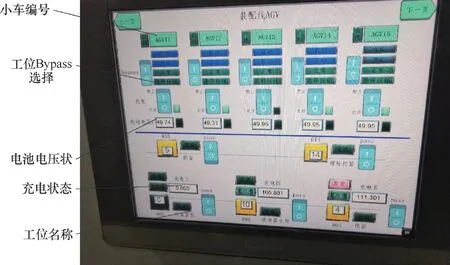

PC端只需要接入核心网,在SA的网络环境中,核心网地址池的地址都可以访问,因为AGV小车是通过SIM卡获取的固定地址映射到SA的网络中,所以小车的上位机软件时访问卡的地址(10.10.*.*),从而对小车进行下发指令,控制软件调试如图3所示。

图3 PLC控制软件调试

(3)AGV小车运营管理 AGV小车运营管理系统收集车间每台AGV小车的运行状态数据、定位数据以及其他业务信息进行综合分析和系统管理,并按照生产作业计划通过5G网络向AGV发送作业指令,完成作业任务。通过对AGV小车的远程控制、数据采集和上传,并基于5G和边缘侧数据采集、数据隔离等先进技术实现AGV小车的联网功能优化(见图4与图5)。

图4 AGV运营面板

图5 AGV小车正在工作

基于5G网络AGV运行系统具有实施简单、路径灵活、不占空间、移动性较好、柔性等优点,大大减轻了工人劳动强度,提高了产线生产效率,优化了制造资源配置,提升装备数字化、产线联网化和生产智能水平。

2.多功能柔性托架开发应用

该设计主要用于A G V小车对变速器壳体的装夹。整个装配线涉及到矿用车、客车以及新能源等12款机型的变速器。变速器质量在100~900kg之间,最小尺寸为300m m×400m m×500m m,最大尺寸300mm×400mm×500mm。变速器有单箱结构,也有主、副双箱结构,覆盖单中间轴、双中间轴、三中间轴等多种类型,而且这些产品外形轮廓差异极大。因此,该设计首先能够消除多种装配小车来回切换造成的节拍瓶颈,也能克服产品机型种类多,无相同或相似定位点的技术难题。

该多功能柔性托架主要有三种装夹方式:

(1)形迹装夹 主要对应双中间轴结构的矿用车产品,依靠壳体中间挡板、油堵拉杆、壳体左右侧拉板及压板挡块等结构。

(2)壳体侧悬置装夹 主要对应质量较小的产品以及三中间轴矿用车产品,依靠T形槽、T形槽挡块、过渡支撑板等结构。

(3)离合器壳体止口装夹 主要对应离合器壳体与主箱壳体一体式产品,依靠止口卡槽、止口压板等结构。

双中间轴矿用车变速器的装夹方式——形迹装夹。此类变速器壳体没有悬置,只能对壳体轮廓进行装夹,总体定位夹紧方式如图6,总共有三个定位点。

图6 形迹装夹情况

细节如下:

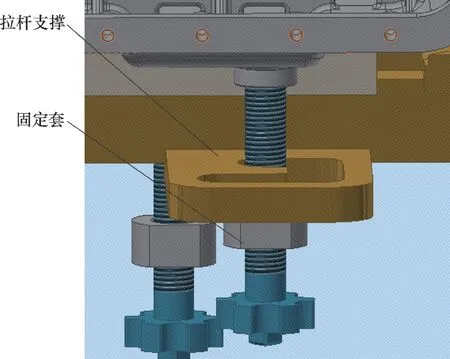

1)如图7所示,油堵拉杆旋入壳体放油螺孔,然后将固定套向上旋入拧紧,主要限制壳体向上移动(拉杆支撑开着畸形槽,油堵拉杆可在槽内变换位置,主要为了兼容放油孔位置不同的壳体)。

图7 油堵拉杆

2)如图8所示,左右两侧壳体中间挡板与壳体轮廓贴合,限制壳体向后移动,然后通过蝴蝶螺钉顶紧中间挡板,使壳体不能左右移动(挡板可以在支撑板槽内左右滑动,为了兼容壳体左右宽度不同的壳体)。

图8 壳体中间挡板

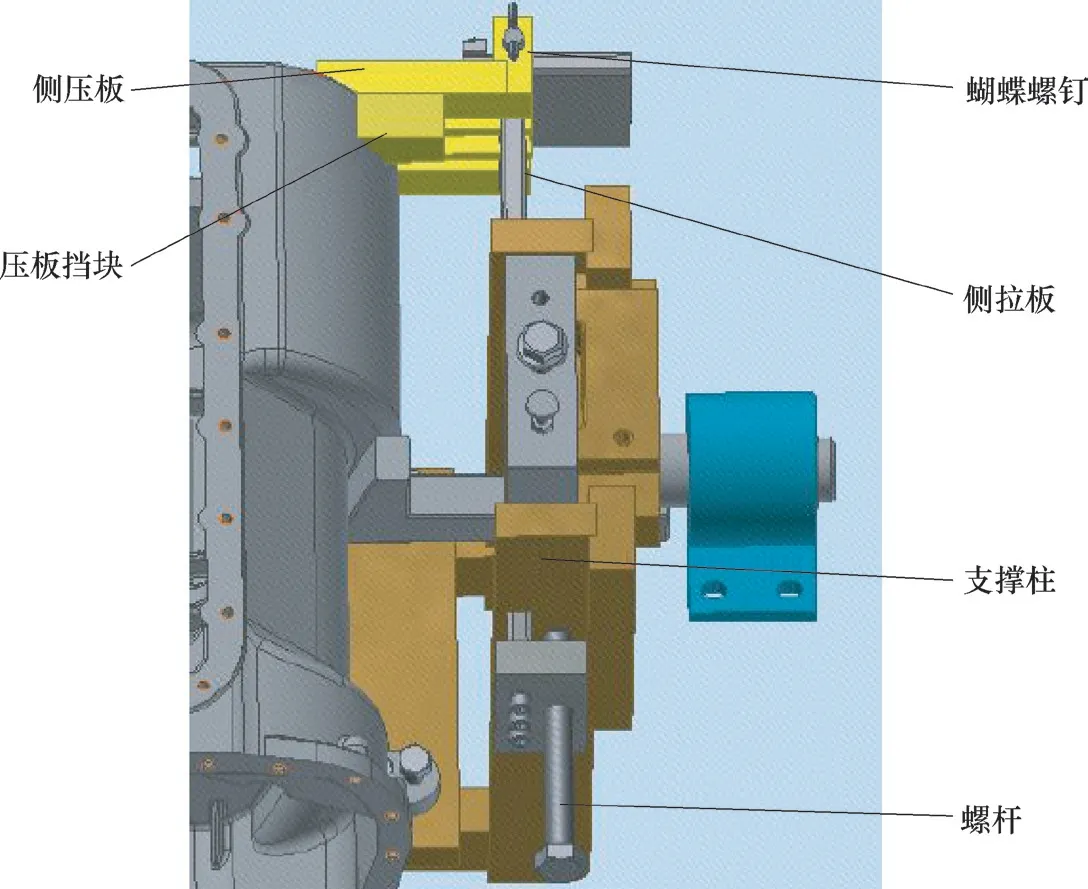

(3)如图9所示,通过拧紧螺杆带动侧拉板向后移动,使侧压板与壳体前端面贴合,限制壳体向前移动,压板挡块(与侧压板焊接一体)限制壳体向上移动,蝴蝶螺钉限制侧压板向左右侧移动(侧拉板可在支撑柱槽内前后移动,侧压板可沿侧拉板前面的档板部分左右滑动,可以兼容形迹前后距离不一致、宽度不一致的壳体)。

图9 壳体拉板总成

该多功能柔性托架,将多种装夹结构集成在一起,实现12种机型产品的快速装夹(原本需要5种不同种类的装配小车),降低了成本,大幅加快换产效率;可适应于AGV、RGV以及手推小车等各种系列装配小车;装夹可靠,变速器360°翻转不会掉落;能承受轴承、定位销等过盈安装带来的冲击力和法兰盘等各种螺栓、螺母拧紧时的扭矩。

3.可移动测试装置的开发应用

测试装置专门针对矿用成变速器总成开发,旨在解决矿用车变速器在传统测试台上压翻测试台的隐患以及降低工人劳动强度,采用轻量化设计,体积小、重量轻,仅有150kg左右。将总成放置在固定托架上(放置平稳牢靠),吊取试验台夹紧端对准总成离合器壳体与离合器壳体止口配合、夹紧,确认完成后进行测试。

该测试装置由夹紧装置、驱动装置和控制单元组成,如图10和图11所示。

图10 可移动测试装置

图11 测试装置首次对接验证

(1)夹紧装置 气源包括过滤减压阀AW30-02BCG-B(SMC)和过滤减压阀用接头K Q2H08-02AS,配φ8管,按照气缸及其他元件指定方式安装气管进行控制夹爪。

(2)驱动装置和控制单元 电动机匹配台达电控柜,伺服驱动器、编码器及其他附件装于电控柜中,电控柜上嵌入10英寸显示屏,将电动机转速、转矩和变速器噪声值(需台达匹配可数采噪声计)等参数进行显示。

可移动测试装置作业过程:工装对接前,操作工点击"低转"按钮,电动机保持20r/min左右低转,操作工将夹具装至变速器输入端,将变速器挂至1挡,点击"高转"按钮,电动机转速升至1600r/min,测试完成后点击"停止"按钮,电动机转速迅速降至0,之后挂2挡进行高转速测试,依次进行测试8个挡位以及倒挡,完成后,操作工拆下工装,试车结束。

4.下线测试数据采集系统的建立

通过开发测试区数据管控系统,实现变速器下线气密数据、空载试车数据的采集和管理,以空载试车为例,整个过程包括:扫码读取变速器信息;连接相关测试线束;挂挡检测;测试数据采集,共4个步骤(见图12)。通过数据采集分析,系统可自动判断压力开关、里程表传感器的信号数据的准确性,自动检测压力开关的准确和合格性,自动检测每个挡位的速比数值,保证每个挡位齿轮装配准确,保证了每挡的检测时间。

图12 空载试车过程

装配线设计实例介绍

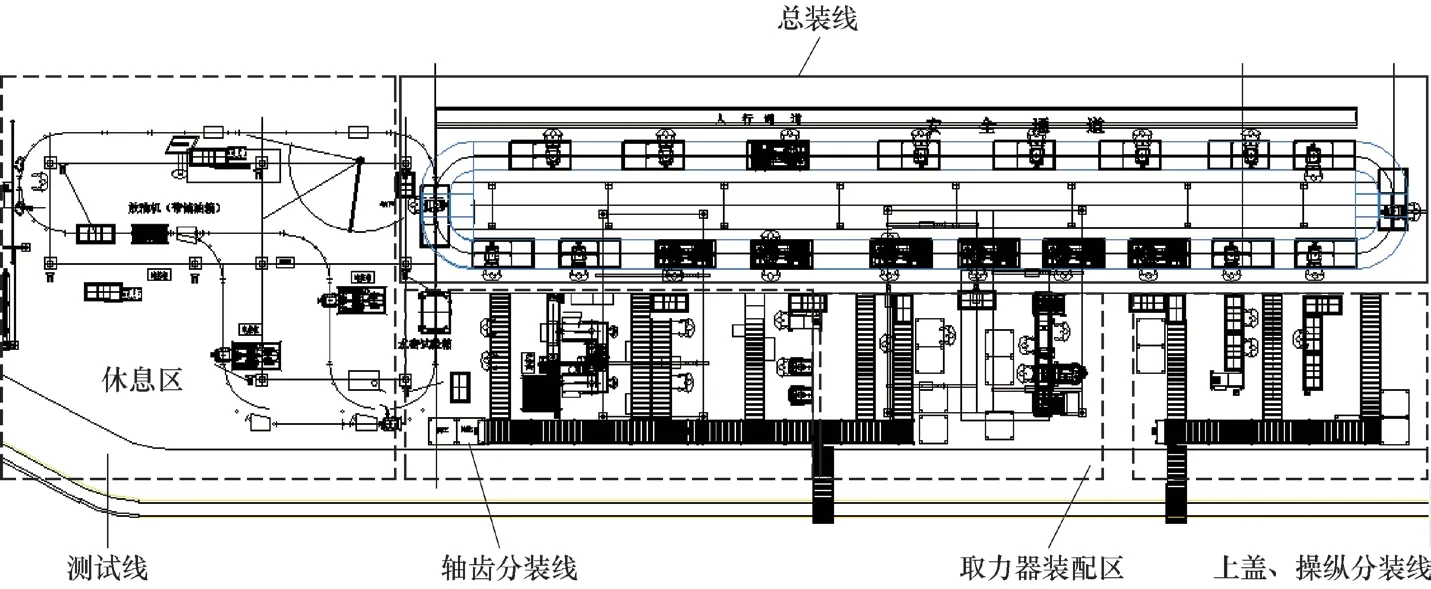

图13位为矿用车变速器装配产线建设平面布局实例,图14为装配线现场。

图13 矿用车变速器装配线平面布局图

图14 矿用车变速器装配线一角

总装工位布局:环线长38m,宽3.9m,分装结构化工艺包括轴齿分装线和操纵装置分装线,总装结构化工艺包括总装线、测试线。

结语

通过对装配线整体布局的重新规划和调整,以及“AGV+柔性托架”、提质降劳装置、移动测试台、下线数据采集系统的运用,实现了矿用车变速器量产能力整体提升,同时兼容了其他单中间轴箱型,使产线能力得到显著提升,为后续改善提升提供了基础支撑。