自动变速器下线测试传动轴快速连接系统研究

王虎,张健,魏存洋

西安双特智能传动有限公司,陕西西安 710119

自动变速器下线测试台主要用于变速器总成生产装配完成后,将变速器安装到测试台架并对其进行一系列的下线功能检测,以确保其功能正常,出厂合格。自动变速器下线测试包括空载测试和负载测试,空载测试完成后需要连接传动轴进行负载测试,负载电动机通过传动轴向自动变速器传递转速或转矩。传统连接传动轴的方式多为手动连接,测试结束后再进行手动拆除,效率低且劳动强度大,不能满足现代工厂大批量生产的需求。因此,设计一种适用于自动变速器测试的传动轴快速连接装置显得尤为重要。

快速连接装置系统结构

试验台原整体结构如图1所示,驱动电动机通过飞轮盘与变速器的输入端相连,空载测试不需要连接传动轴,负载测试前,变速器的输出端通过传动轴与负载电动机相连。原系统中使用的传动轴为万向节传动轴,每台变速器的下线测试负载测试前都需要将传动轴连接到变速器输出法兰,测试完成后又需要断开传动轴。目前的方式为手动连接或断开,单台连接或断开各需要耗时60s,劳动强度高且效率低下。

图1 台架整体结构

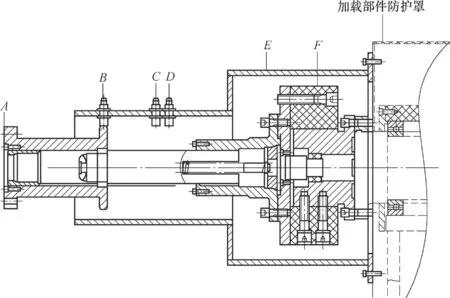

本方案是将图1中的传动轴替换为一种快速连接装置,具体结构为图2所示。花键套A一端连接变速器输出轴端面齿法兰,花键套内部为内花键结构,花键套与传动轴通过花键方式连接,从而传递转矩。传动轴末端设置有高弹联轴器F,传动轴通过高弹联轴器与负载电动机相连。传动轴外侧设置有防护罩E,防护罩一方面可以起到安全保护作用,另一方面防护罩上安装有3个光电位置传感器B、C、D,可以在传动轴对接过程中监测其位置。负载电动机底座还设置有3个压紧气缸。

图2 快速连接装置系统结构

整体方案

花键套预先安装在变速器输出法兰上,需要连接传动轴时,操作工按下控制盒上的前进按钮,位于负载电动机底座侧面的3个压紧气缸执行抬起动作,位于底座下方的20个空气气窝开始充气,向上顶起负载电动机底座,减小负载电动机整体相对质量,移动电动机通过丝杆带动负载电动机整体向变速器输出法兰的方向快速移动。安装在负载电动机上的花键轴开始靠近安装在变速器输出法兰上的花键套,位于花键轴外侧的防护罩跟随花键轴整体移动,同时负载电动机启动带着花键轴慢速顺时针旋转。安装在防护罩上的光电开关B实时检测花键套边缘凸台位置,光电开关B检测到凸台后移动电动机开始慢速移动,此时花键轴一边旋转一边缓慢插入花键套,在光电开关C检测到凸台位置后,移动电动机停止,负载电动机停止旋转,此时花键轴已到达指定位置。按下控制盒的停止按钮,空气气窝落下,停止提供向上的顶力,压紧机构落下,压住负载电动机底座边缘,传动轴连接完成。花键轴对接过程如图3所示。

图3 花键轴移动过程示意

主要部件选型

针对快速连接装置中所涉及的工作部件进行了设计和选型。

1.输出轴对接部件选型

现有变速器输出法兰为T180端面齿结构,4个联接螺栓,转矩传递方式为端面齿输出,利用端面齿法兰做转接面,通过花键传动转矩,花键轴、花键套强度校核如图4所示。校核完成后,花键对接方式可以满足转矩强度使用需求。

2.花键套工装

花键套工装需操作工在变速器安装到测试台之前,先预装到变速器法兰端。花键套工装如图5所示。

图5 花键套工装

3.定位套

花键轴的前端设置有定位套,用于保证花键轴与花键套啮合后的同心度,定位套的端面有个大的引导角,引导花键轴进入花键套。定位套结构如图6所示。

图6 定位套

4.花键轴

花键轴前端设置有定位缓冲销,引导花键轴进入花键套,花键轴内部设置有缓冲弹簧组,缓冲弹簧组可以让花键轴与轴末端的挡盖保持一定的伸缩能力,起到缓冲作用。其工作原理为:对接过程中花键轴处于低速旋转状态并跟随负载电动机一起向前移动,定位缓冲销引导花键齿插入花键套,缓冲弹簧组可以缓冲对接瞬间刚性碰撞带来的冲击力,避免对接过程中传动轴对变速器的碰撞。花键轴结构如图7所示。

图7 花键轴

5.高弹联轴器

高弹联轴器可吸收冲击振动能力,在轴向、径向和角向具有良好的补偿能力,与轴系产品组合使用,形成高弹性传动轴。弥补台架长期移动及其他因素可能造成的驱动与加载部件中心高偏差,引起传动轴对接不顺畅及花键磨损。

6.移动机构选型

传动轴及负载电动机的前后移动是通过位于负载电动机末端的移动电动机带动丝杠实现的,负载电动机底部无导轨,负载电动机底座下方设置有多组空气气窝,移动电动机启动前,气窝向上顶起负载电动机,抵消部分电动机重量,减小负载电动机底座的静摩擦力,从而减小负载电动机底座磨损及降低移动电动机负担。移动机构选型及计算公式如表1所示。

7.压紧机构选型

压紧机构安装在负载电动机底座的侧边,用于提供给负载电动机底座一个向下的力,防止在测试过程中由于离心力或振动等原因造成负载电动机前后移动,负载电动机底座侧边共设置有3个压紧装置,在压紧机构落下时,每个压紧装置可提供1500N·m向下的抓力。在需要连接传动轴时,压紧机构需要向上抬起,取消压紧底座。

压紧机构是通过气动阀切换压紧或松开的,气动阀通过PLC控制。每个气缸装置的压紧和松开的位置分别安装有位置传感器,可将气缸所处位置信号传递给PLC,作为反馈信号。

8.光电开关及限位开关

花键轴防护罩上安装有3个光电接近开关B、C、D,当有效范围内的金属物体接近传感器表面时,传感器信号会发生变化,并将该信号传给PLC。光电开关B作为移动电动机快速和慢速移动切换的信号,光电开关C作为移动电动机的停止信号,光电开关D为前进安全保护开关,防止光电开关C失效后移动电动机继续向前移动撞坏变速器本体。

负载电动机的末端设置有机械限位开关,作为尾部限位开关,用于防止传动轴后退时,移动电动机一直向后移动超出范围,造成脱轨。

9.控制盒

控制盒安装到试验台快速连接装置旁,不考虑备用按钮和备用指示灯,共设置有4个按钮和3个指示灯。4个按钮分别用于控制负载电动机向前移动,向后移动,停止移动以及故障复位,3个指示灯分别是系统就绪指示灯、传动轴已连接指示灯以及故障指示灯。控制盒结构如图8所示。

图8 控制盒结构

控制系统部分

传动轴快速连接装置与试验台通过PLC系统进行交互,传感器信号与驱动装置形成闭环控制,只有无故障且满足移动条件时允许传动轴进行对接或断开。控制系统详述如下。

1.前进按钮和后退按钮生效条件

1)试验台测试系统处于手动模式,即自动模式下不允许传动轴对接。

2)测试台HMI界面“允许底座移动按钮”已被手动按下触发。

3)以上条件不满足将触发“按下停机按钮”相关动作。

2.按下前进按钮触发

1)压紧机构抬起。空气气窝顶起。PLC检测到压紧机构抬起后,负载电动机10r/min旋转。

2)负载电动机旋转后,移动电动机启动,带动负载电动机及传动轴向前快速移动。

3)向前移动过程中,PLC检测花键套凸台是否到达光电开关B位置,若到达,移动电动机慢速运行。

4)向前移动过程中,PLC检测花键套凸台是否到达光电开关C或D位置,若达到,移动电动机停止运行。

5)若1)或2)为已经打开状态,则跳过。

3.松开前进按钮触发

1)移动电动机停止运行。

2)移动电动机停止后,负载电动机停止旋转。

4.按下后退按钮触发

1)压紧机构抬起。

2)空气气窝顶起。

3)PLC检测到压紧机构抬起后,移动电动机启动,带动负载电动机及传动轴向后快速移动。

4)向后移动过程中,PLC检测负载电动机是否到达尾部限位开关,若到达,移动电动机停止运行。

5)向后移动时负载电动机不旋转。

6)若1)或2)为已经打开状态,则跳过。

5.松开后退按钮触发

移动电动机停止运行。

6.按下停止按钮触发

1)先停移动电动机(无论是否运行)。

2)再停负载电动机(无论是否运行)。

3)空气气窝落下。

4)压紧机构落下。

7.按下复位按钮触发

(1)复位快速连接系统定义的相关故障。

(2)必须故障解除后复位按钮才起作用。

8.系统就绪灯定义

1)测试台HMI界面“允许底座移动按钮”已被手动按下触发。

2)“允许底座移动按钮”触发条件为驱动电动机未启动,负载电动机未启动或虽启动但转换低于15r/min。

3)试验台测试系统处于手动模式。

4)以上条件满足后PLC将点亮系统就绪灯。

9.传动轴已连接灯定义

1)快速连接系统无故障。

2)PLC检测到传动轴已到达光电开关C位置。

3)空气气窝和压紧机构已落下。

10.故障灯定义

1)未在系统就绪灯点亮状态下的按钮错误。

2)同时按下多个按钮的错误操作。

3)前进/后退按下后一定时间内,PLC未检测到压紧机构已抬起信号。

4)前进/后退按下后一定时间内,负载电动机未启动或虽启动,但是没有到达要求范围。

5)停止按钮按下后一定时间内,PLC未检测到压紧机构已落下信号。

6)传动轴已连接灯熄灭状态下,负载电动机转速超过20r/min。

7)移动过程中驱动/负载电动机扭矩监测,超过设定扭矩范围。

8)移动电动机空开信号断开。

9)出现以上所述内容时,将会点亮故障灯,可通过控制盒上的复位按钮进行复位。

结语

该传动轴快速连接系统经过实际的交付运行,结果表明,运行稳定,传感系统与驱动系统形成闭环控制,可靠性高。系统改造完成后,连接或断开传动轴的时间从原来10min缩短到了2min,极大地缩短了负载测试前连接传动轴的时间,降低了操作工的劳动强度,满足了生产需求。