浅析变工况操作对空分设备能耗的影响

蔡高辉

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

空分设备属于高能耗设备,我国每年用于空分设备的能源消耗很大,能源的消耗占了产品成本的70%以上[1]。通过合理的手段提高设备能源利用率,降低设备运行能耗,可以显著提高企业的经济效益。

空分系统作为系统集成性强、精细化操作要求高的一套装置,其显著的特征是可以在不同的工况进行工作,即变工况操作[2]。对于附带液体产品的空分,一般液氧、液氮的产量可以在一定的范围内进行转换,以满足工厂的不同需求。工况的转换会对整个机组的能耗产生影响,正常生产运行中需要根据实际空分生产的需求,对机组工况进行动态调整,以便达到最好的节能效果。

2 空分变工况操作

空分的工况调整实际上是对机组负荷进行调整,即根据主工艺生产或市场需求的变化,对生产负荷和液氧、液氮生产比例进行调节的过程,该操作比较复杂,操作不当极易造成产品纯度或供气压力的波动。以贵冶5号空分设备为例,该机组是内压缩流程,采用全精馏提氩技术,设计氧气产量25000Nm3/h,并附带液氧、液氮、液氩产品输出到液体储槽。

在运行期间,该机组变工况主要有以下两种形式:氧气产品取出量的调整;液氧、液氮产品产量的匹配调整。

2.1 减少气体产品产量

减少气体产品产量的变工况操作如下:

(1)在不影响用户用氧量的前提下,通过提高液氧蒸发器液氮液位,减少氧气产品的输出量,同时调整好氧气产品放空阀,保证用氧压力稳定。

(2)通过关小热端膨胀机的旁通阀,减少系统加工的空气量。根据氩系统工况变化情况作相应调整。

(3) 适当降低氮气产品流量,保证氮气纯度合格。

(4)可通过关小液氮产品输出阀和稍开大氮节流去上塔阀门,确保液空纯度稳定和氩馏分稳定。

2.2 增加气体产品产量

增加气体产品产量是降低负荷的反向操作。用户用氧量增加,氧气产品压力会下降。操作步骤如下:

(1)通过降低液氧蒸发器液氮液位,增加液氧的输出量,提高氧气送氧压力。

(2) 如果氩系统氩馏分上升,则开大热端膨胀机的旁通阀,提高下塔压力。

(3)适当增加氮气产品流量,保证液氧纯度合格。

(4)可通过开大液氮产品输出阀和关小液氮节流去上塔阀门,确保液空纯度稳定和氩系统工况稳定。

2.3 液体产品取出量的调整

正常生产时,液体产品主要是对外销售,为保证后备系统的应急所需,液氧、液氮储槽都设定了常规保有量的限值。当液位低于规定限值时,需要增加液体产品产量,及时恢复到规定的保有控制槽位。增加液氧产品产量的操作如下:

(1)适当关小液氮进储槽阀门,开大液氮去上塔节流阀,增加上塔的回流比。

(2)根据氩系统氩馏分上升情况,开大热端膨胀机的旁通阀,提高下塔压力。

(3)适当增加氮气产品流量,保证液氧纯度合格。

(4)可适当提高空压机出口压力,增加系统加工空气总量。

(5)增加膨胀机的膨胀制冷量。

液氧产品与液氮产品的产量相互制约,若要增加液氮产品产量,就会影响到液氧的产量。提高液氮产品产量主要是开大液氮取出进储槽的阀门,同时要调整空气进塔量,保证上塔精馏的温度,避免影响氧气产品纯度和造成氩馏分成分的波动。

空分变工况操作的过程中,上塔液氮、液空回流量、气氧、气氮取出量和氩馏分抽取量都会发生变化,对氩系统的影响十分明显[3]。空分设备的变工况操作,涉及系统加工空气量的变化,对系统的运行能耗产生较大的影响。

3 空分变工况的能耗分析

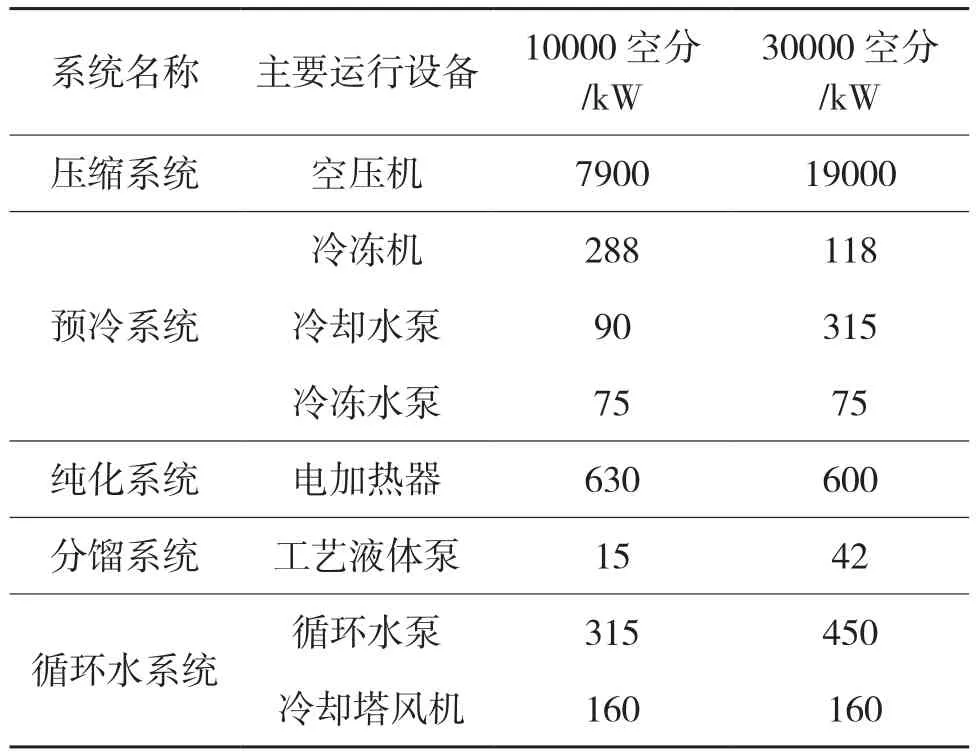

空分系统是一个大型的复杂系统[4],含有众多配套设备,如空压机、各类水泵(冷却水泵、冷冻水泵、循环水泵)、冷冻机、低温液体泵等。表1是贵冶2套空分配套的主要设备情况。从表1中可以知道,空压机运行能耗占机组总运行能耗的80%以上,部分机组可达90%,空压机的负荷调配和运行效率控制显得尤其重要。

表1 空分设备主要电气设备列表

为满足主工艺用户对氧气的刚性需求,通常情况下,空分设备的氧气产品产量固定不变,其他液态产品作为副产品对外销售。为了追求机组运行成本的最小化和产品效益的最大化,要及时对机组的运行工况进行调整。对空分设备进行工况调整,最直观的变化参数是系统的加工空气量和膨胀机的制冷量,它们的变化带来的是空分各个工序环节的能耗变化。

首先,随着空分系统加工空气量的改变,空气压缩机的压力、流量等相关参数随之而变,压缩机对外所做的功,对应增加或减小;其次,在后续的预冷环节,空气冷却中循环冷却水与空气交换吸收的热能发生变化,影响冷冻机组和冷却塔风机的能耗;再次,在分子筛纯化系统,因为总的加工空气量的变化,分子筛加热再生所需要的热能会对应增减,所需的冷吹过程时间也要适当调整,从而影响该环节的能耗。另外在精馏塔内,进塔空气量的变化会引起主塔内工况的改变,下塔的压力、主冷凝蒸发器的负荷、液氮冷凝量、氩馏分中氧含量等参数都会发生变化。因此,需要实时对液空、液氮的去向进行调整,保持下塔、上塔回流比的稳定,进而维持氩馏分抽口处的氧含量不变,确保氩系统工况的正常进行。

空分运行工况的变化牵一发而动全身,对设备的运行成本和设备运行效率都会产生影响。空分运行能源成本主要是电能消耗,从降低电耗的角度来说,减少加工空气量或降低系统空气压力是节能的主要途径,但牺牲了液体产品效益。从提高设备运行效率的角度来看,需根据空分设备的设计功能,结合液体产品的营收效益和运行消耗的能源成本统筹计算机组的综合效益,从而选定合理的运行工况。

贵冶的1套10000Nm3/h空分,配套全精馏提氩技术[5]的制氩系统,于2019年进行了工况调整,在维持氧气产量不变的前提下由主液氧工况转变为主液氮工况。待工况稳定后,对比前后的能耗数据发现,加工空气量降低了1550m3/h,系统实时能耗由7930kW·h下降至7771kW·h,下降了2%,可以降低电费成本69.6万元/a,节能效益可观。

为适应生产和满足市场需求,贵冶5号空分设备于2020年6月进行了工况调整,降低了液氮产品的取出量,改为主要生产液氧产品工况。经过统计可知,同样的氧气产量条件下,主要生产液氧产品下的单耗偏高,每月耗电量增加约44万kW·h。然而由于液氮、液氧市场价格不同,液氧价格单价高于液氮的价格,液体产品的总营收效益同比增加57.1万元。综合计算,通过工况调整,机组整体效益增长412万元/a。

4 结束语

实际的空分设备运行过程中,需不断根据生产和市场的变化情况,综合考虑对工况进行调整,以获取机组的最大效益。然而空分系统流程长,工序复杂,工况调整涉及较多操作变量,要求岗位人员具备较高的操作技能,操作不当甚至会破坏正常的精馏工况,降低设备的运行效率和效益。尝试对空分进行自动变负荷[6]控制技术改造,引入自动变负荷先进控制,实现自动调整工况的功能,可以进一步优化控制节能效果,这是空分行业智能化、信息化的发展趋势。