分段崩落法回采顺序对进路受力状态影响分析

张贵银,尚继斌

(1.中国黄金集团建设有限公司,北京 100020;2.山东金邑矿业有限公司,山东 潍坊 261000)

1 引言

在20世纪60年代中期,无底柱分段崩落法在金属矿山中就被广泛使用,一般适用于地表允许崩落且矿岩具有一定稳固性的、矿石中等价值以下的急倾斜厚矿体[1]。随着采矿机械和支护技术的进步,无底柱分段崩落法在黄金矿山也逐步应用,可以实现在同一矿块的不同进路中同时进行掘进、采矿等工作,具有矿块生产能力大、效率高、安全性好等优点。但是,随着浅部矿产资源的枯竭,目前胶东地区千米深井已屡见不鲜,某金矿由于赋存较深且采场结构不规则,含有大量的断层及节理等弱面,若采用无底柱分段崩落法,回采进路的稳定问题极大影响到矿山安全[2]。矿山在开采过程中始终伴随不同的力学行为对围岩造成扰动,如不同的开挖顺序、采空区充填效果等都会对进路结构稳定产生一定的影响[3]。某金矿浅部-350m水平以上资源采用干式嗣后充填采矿法回采,矿石损失大,空场作业安全性差[4]。为此,-350m以下水平拟采用进路式无底柱分段崩落法回采。不同回采顺序对进路的受力状态及其围岩稳定性影响存在较大差异,为提高回采作业安全性,急需对进路式无底柱分段崩落法回采方法的回采工作面顺序进行研究[5]。

2 工程概况

某金矿7-2#矿脉属温热液破碎带蚀变岩型金矿床,主要产于断裂带的黄铁绢英岩化碎裂岩中,矿体产状稳定,形态复杂,矿体赋存标高-500~-850m、走向长450m、倾角45~50°。金矿体形态呈脉透镜状、沿走向倾向变化较大,具膨缩分支复合尖灭现象,平均真厚度为9.22m。矿体与围岩无明显地质界线。顶底板围岩裂隙发育,在采动影响下不稳固,容易垮落,矿床岩石类型如表1所示。

表1 7#矿体及顶底板类型

3 进路受力状态影响因素分析

3.1 回采顺序的影响

理论上回采顺序不同对进路围岩稳定性的损害也不完全相同,从减小回采进路受力峰值和保持进路稳定的角度考虑,最佳的回采顺序应该是按照使进路受到的采动损害最小,同时也要有利于矿山生产部署和有利于生产安全的要求选择[6]。研究回采顺序对于提高生产效率和改善生产安全条件意义重大,回采进路的稳固性提高后,可以改善回采作业的安全条件[6]。在该矿开采技术条件下,分段进路回采方式可分为如下5种[8],如图1所示。

图1 各种回采方式的分段进路回采过程示意图

3.2 周边采空区形态影响

该金矿7#矿体-350m水平以上采用干式充填采矿法,-350m水平以下开始采用无底柱分段崩落法,而崩落后采空区对-350m以上水平采场安全生产造成极大威胁,且上部干式充填采场的充填接顶效果、崩落法采空塌陷区对进路受力状态产生较大影响,尤其是后者影响较大[9]。

研究表明,在采空区埋深较大、顶板围岩为碎裂结构且采空区内部无矿柱支撑条件下,采空区顶板变形垮落主要受重力场控制,这是冒落线的形态较接近于拱形的重要原因[10]。顶板围岩应受到水平压力T和拱脚支撑力R作用,如图2所示。

图2 采空区平衡拱力学模型

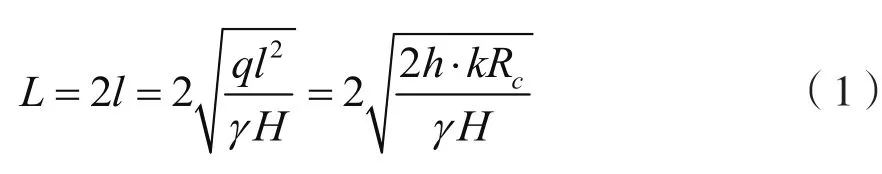

根据力系平衡原理,采空区跨度L为:

式中:l为采空区的半跨度,m;q为上覆岩层压力,q=γH;γ为上覆岩层容重,取2.87t/m3;H为采空区顶板埋深,H=510m;h为采空区高度,m;RC为空区顶板极限抗压强度,MPa;k为强度折减系数,取0.75。

该矿-363m分段采空区的顶板埋深约510m。由式(1)计算得:h=7m时,采空区临界冒落宽度L=10.72m。经过近两年的监测与分析,进一步掌握了该矿岩体的冒落特性,一般在采空区边缘15m范围内,岩体有规模不等的裂纹产生,尤其在距采空区边缘10m范围内,裂纹规模较大。不同回采顺序可导致采空区垮落不同,对相邻进路稳定性的影响程度也不同,选择回采顺序时会受到该因素制约。

4 进路受力状态数值模拟分析

4.1 数值模型建立

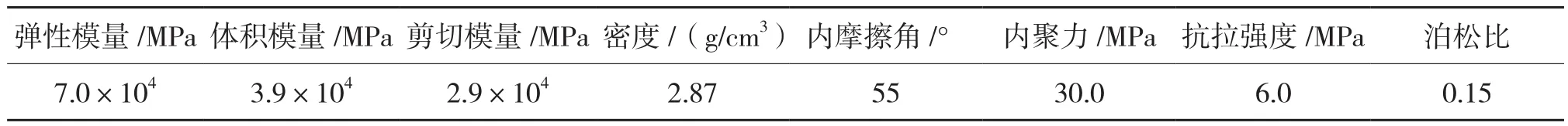

通过对该金矿生产过程中发生的进路与采场顶板的破坏现场监测发现,地压显现一般表现为顶板围岩垮落,具有自重应力场破坏性。该矿无底柱分段崩落法回采进路一般垂直矿体走向布置,分段高度7~8m,间距为8m。建立模型时,取5条进路宽度作为模型长度,取矿体的平均厚度9m作为模型的宽度,模型几何尺寸为:长×宽×高=64m×9m×25m。采用不等分方法划分单元,单元块度为0.8m,在数值计算模型的边界上应力呈直角梯形荷载分布,根据Heim-Kinnick定理计算应力场,x、y方向施加0.2γh侧向应力约束,采用FLAC3D模拟软件计算初始模型如图4所示[11],模拟计算采用的矿岩物理力学参数如表2。

表2 矿岩力学参数表

图3 回采进路应力分析模型

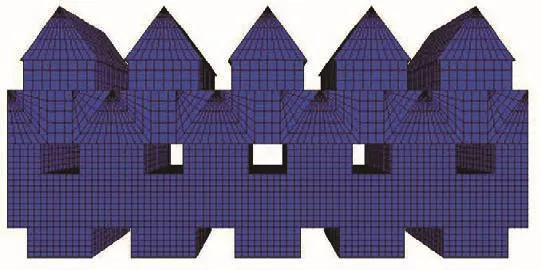

4.2 不同回采顺序模拟结果分析

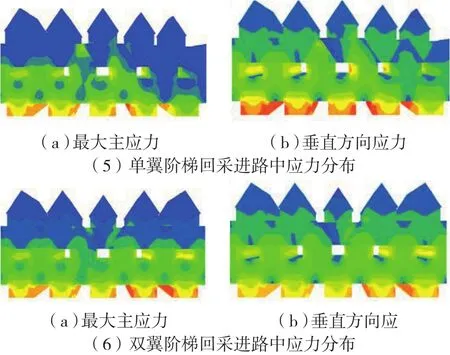

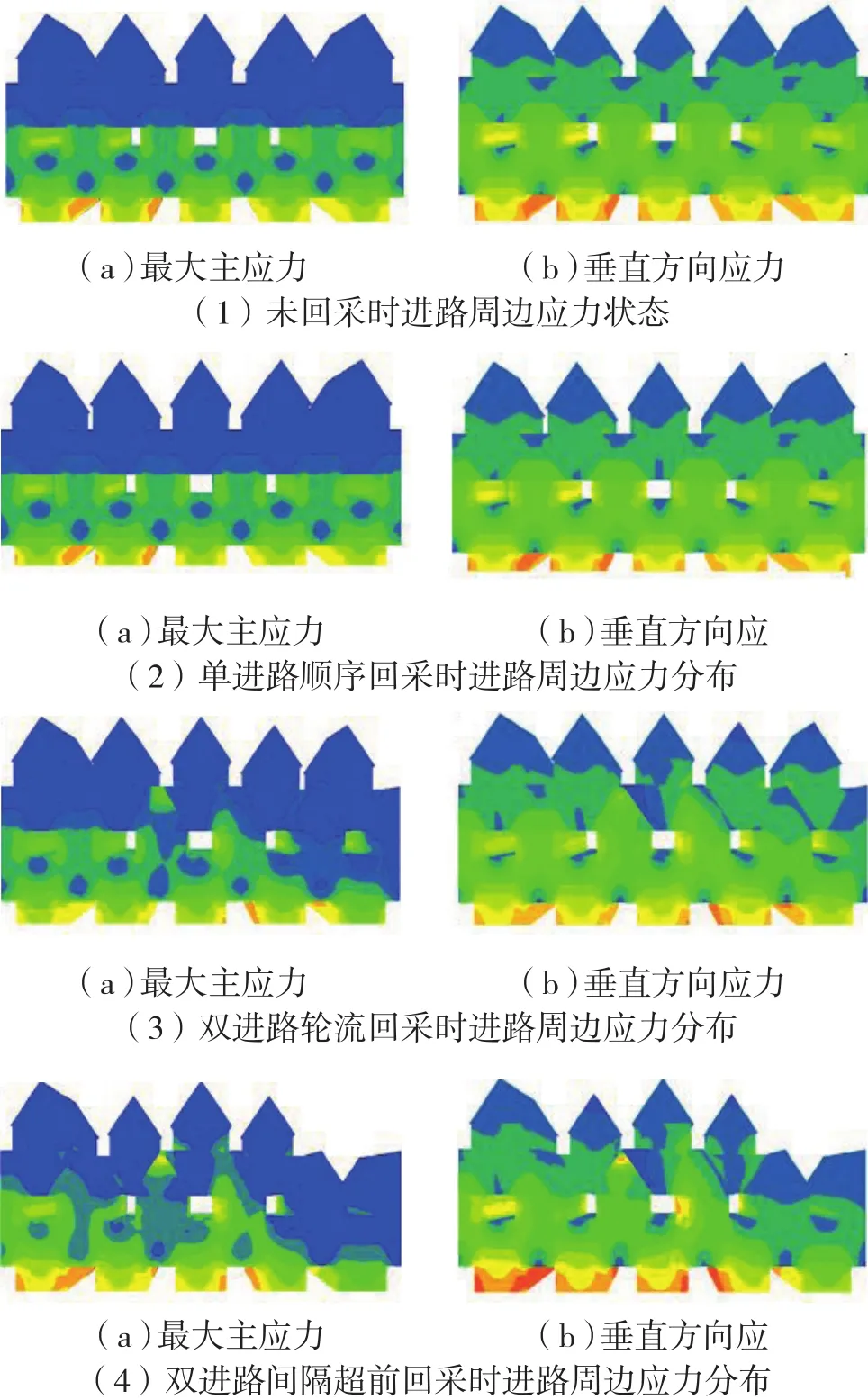

针对3.1节中5种不同回采方式,分别模拟计算可以得出在不同回采顺序条件下回采进路周边的应力分布状态,如图4所示。

图4 不同回采方式的回采进路周边应力分布状态

模拟结果表明:-350m以下水平采用无底柱分段崩落采矿方法,采空区上覆岩层压力分布较均匀,基本上无应力集中区域,不会对-350m以上水平出矿巷道造成大规模垮落。采用双翼阶梯式回采方式进路周边的应力分布较均匀,且为压应力,是较理想的受力状态;单翼阶梯式回采方式次之;再次为单进路顺序回采;双进路轮流回采方式的进路受力条件差;两进路超前回采方式的巷道应力状态最差。通过调整回采顺序可以显著改善进路受力环境,分段进路的最佳回采顺序为双翼阶梯式回采方式,同时也验证了无底柱分段崩落法分段高度7~8m间距为8m的回采参数选取的合理性。

5 结语

(1)对影响进路稳定的因素进行了分析,如回采顺序、周边采空区形态等,提出了该矿生产技术条件下可能的5种进路式回采顺序,即单进路依次回采、双进路轮流回采、双进路间隔超前回采、单翼阶梯式开采和双翼阶梯式开采。

(2)通过建立采空区平衡拱力学模型,表明采用分段采高7m、间距8m进路开采参数时,采空区临界冒落宽度10.32m,在距采空区边缘10m左右裂纹规模较大,采场间距8m进路可有效避免相邻采空区最大采动影响。

(3)通过FLAC3D对不同回采顺序条件下进路周边应力状态进行模拟,结果表明采用双翼阶梯式回采方式进路周边的应力分布较均匀,是进路较为理想的受力状态,在此受力条件下进路稳定性较好,可大幅提高进路内出矿作业的安全性,双翼阶梯式回采方式可在类似生产条件的矿山推广使用。