新型圆柱式储氢反应器的优化研究

于震宇,家丽非,何嘉欣,荣敏君,邵正日,谢华清

(1.东北大学 冶金学院,辽宁 沈阳 110819;2.营口理工学院 机械与动力工程学院,辽宁 营口 115000)

0 引言

氢气作为一种新型清洁能源,制备方式多样,燃烧产物只有水,是传统化石能源的良好替代[1],[2]。但是与固态的煤和液态的石油相比,气态的氢气在储存和运输过程中存在困难,限制了氢气的应用。常见的氢气存储方式包括高压气态储氢、低温液态储氢和固体材料储氢等[3],[4]。其中:高压气态储氢对储氢罐气密性要求高,使储氢罐重量过大,储氢质量分数低,且储氢罐压力大,安全性低;低温液态储氢耗能高,达到了所储氢能燃烧热值的40%,且对储氢容器的隔热要求极高;固体材料储氢体积密度高、耗能小、安全性高,而储氢合金因其制备工艺成熟、成本较低,被认为是理想的固体储氢材料[4]~[6]。吸氢反应是剧烈的放热反应,储氢合金短时间内迅速放出大量热量,如果反应器无法及时有效散热,会导致热量聚集,反应器内温度迅速升高,抑制吸氢反应进行,降低吸氢反应效率。

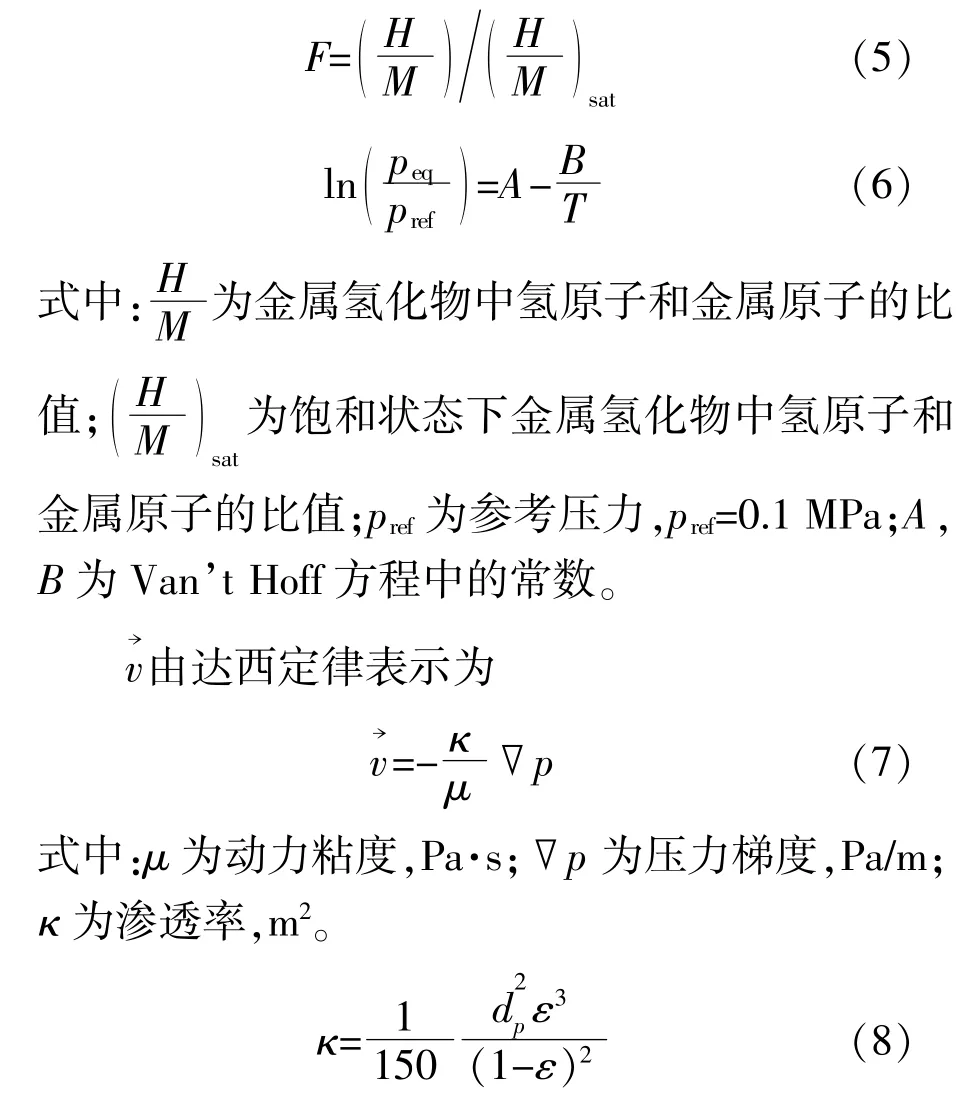

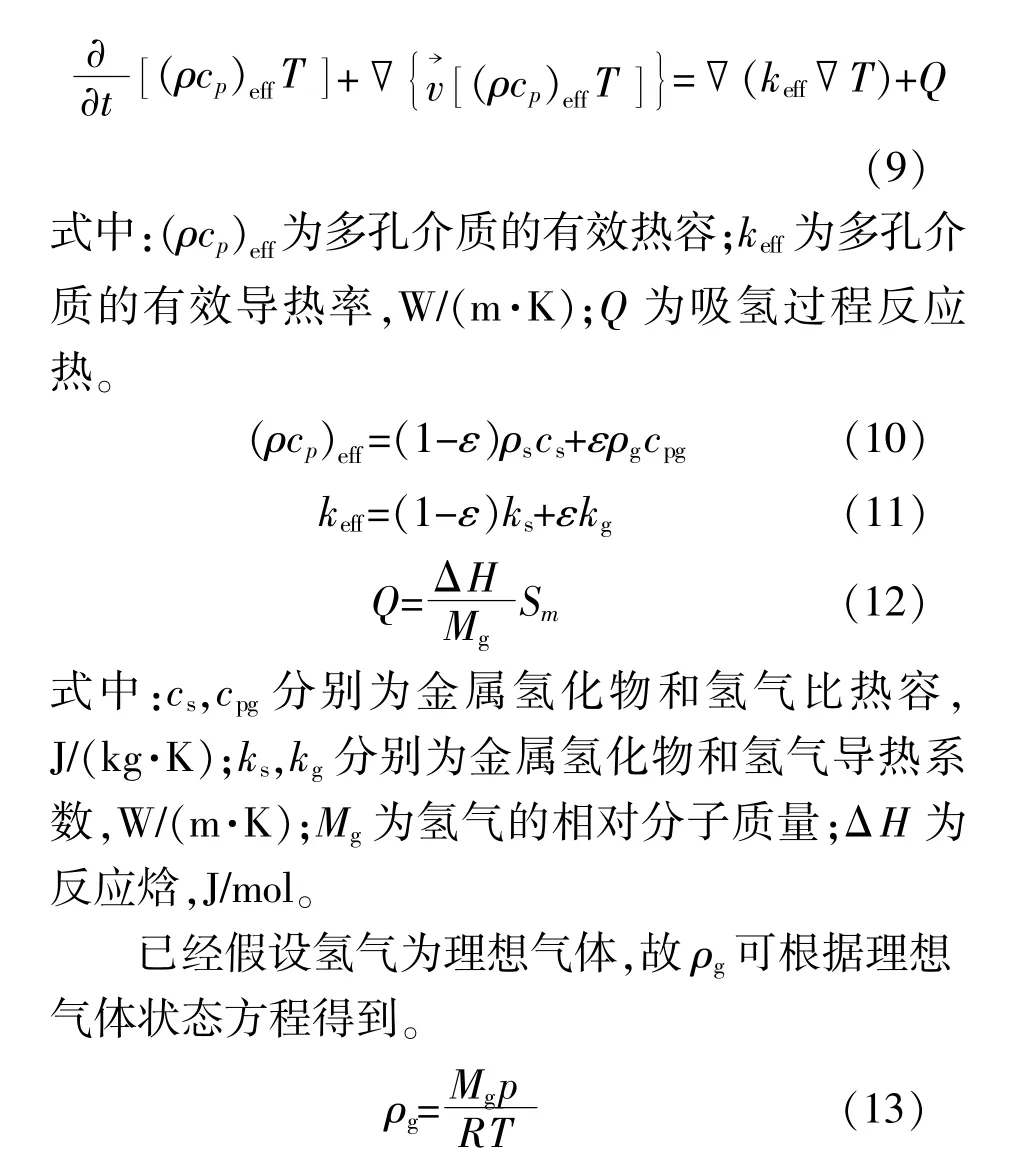

为强化反应器换热,提高吸氢反应效率,国内外学者针对反应器结构及反应条件进行了相关的优化研究[7]~[12]。Darzi A A R[7]对含有冷却翅片的套管式LaNi5储氢反应器进行了研究,结果表明,翅片、氢压、冷却温度等对反应器的吸氢反应速度有重要影响,但是改进后的反应完成时间仍需要近100 min。Afzal M[8]对采用Ti-Mn为储氢合金的大型储氢反应器进行了研究,并使充放氢完成时间大幅缩减,但是反应器的冷却介质需要占据大量空间。Cui Y[9]采用双层薄圆环储氢反应器,储氢合金为ZrCo,其高效的冷却方式使吸氢反应时间缩短到600 s,但是储氢合金的质量和空间占比都很小,大部分为加热冷却区域。

关于圆柱式储氢反应器的研究存在散热效果差、反应效率低、储氢区域占比低的问题。本研究将对圆柱式储氢反应器的结构进行改进,强化换热,并优化影响反应效率的操作参数,以提高反应效率。通过对结构的改进以及操作参数的优化,本研究将推进固态合金储氢在氢气存储运输方面的应用。

1 反应器数学模型

合金储氢反应器在吸氢过程中发生反应并放出大量热量,反应器内存在复杂的传质传热过程。

为降低模型的复杂性,同时保证模型描述吸氢过程的有效性,本文对模型进行了如下简化:

①氢气被认为是理想气体;

②储氢合金局部热平衡,局部气体温度等于固体温度;

③储氢合金的性质各向同性;

④储氢合金及气体的热物性不随温度、压力等变化;

⑤忽略反应器内的辐射传热及粘性耗散;

⑥忽略反应过程中金属氢化物的体积变化。

在进行以上假设之后,对反应器建立相应的数学模型。

1.1 质量守恒方程

式中:Ca为反应速率常数,1/s;Ea为反应活化能,J/mol;R为理想气体常数,R=8.314 J/(mol·K);T为反应温度,K;Δρs为反应前后的密度差,kg/m3;F为反应分率;p和peq分别为反应压力和平衡压力,Pa,其中peq根据Van't Hoff方程[式(6)]得出。

式中:dp为金属氢化物颗粒的粒径,m。

1.2 能量守恒方程

储氢反应器内金属氢化物能量守恒方程为

1.3 动量守恒方程

多孔介质中的动量守恒方程经过简化,即为式(7)的达西定律[14]。

1.4 反应动力学方程

反应动力学方程表示为[15]

1.5 边界条件与初始条件

反应器上表面为绝热边界:

2 模型参数及验证

2.1 模型参数

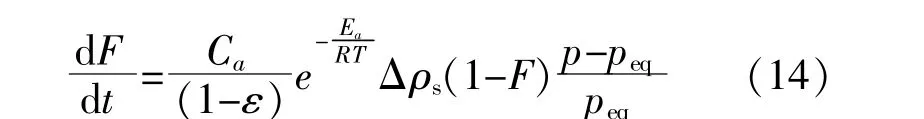

图1为金属氢化物反应器示意图,反应器高度为60 mm,半径为25 mm,氢气从上表面入口通入,侧面及下表面由冷却水进行冷却。

图1 金属氢化物反应器示意图Fig.1 Schematic diagram of metal hydride reactor

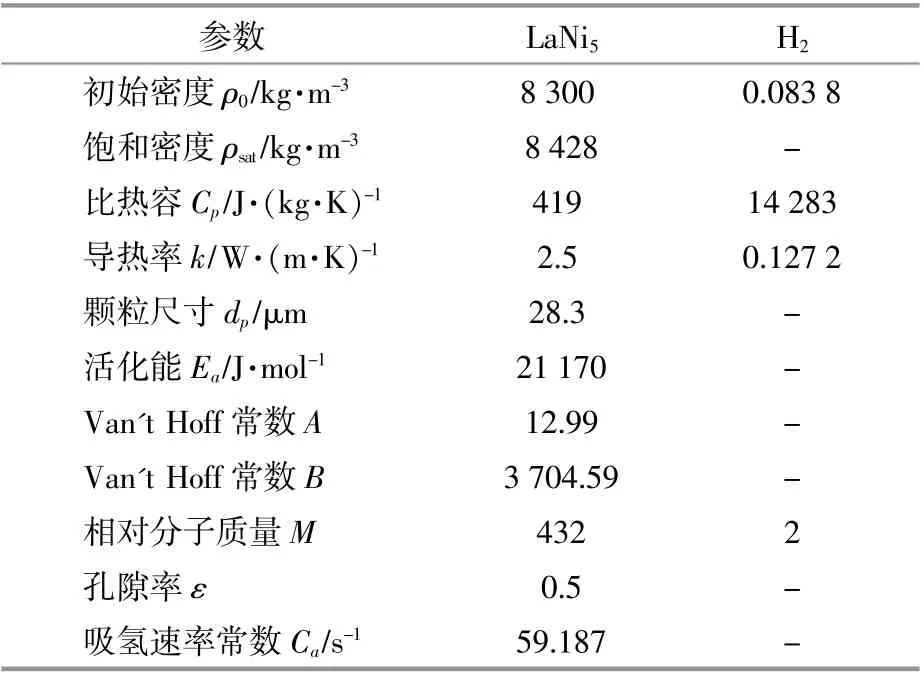

储氢合金选择LaNi5,与其他储氢合金相比,LaNi5反应温度低,适用于日常应用,关于LaNi5的研究较为广泛,使得计算数据较为准确。计算需要的金属氢化物和氢气的相关数据列于表1[13],[16]。

表1 LaNi5和氢气的性质参数Table 1 Properties of LaNi5 and hydrogen

2.2 模型验证

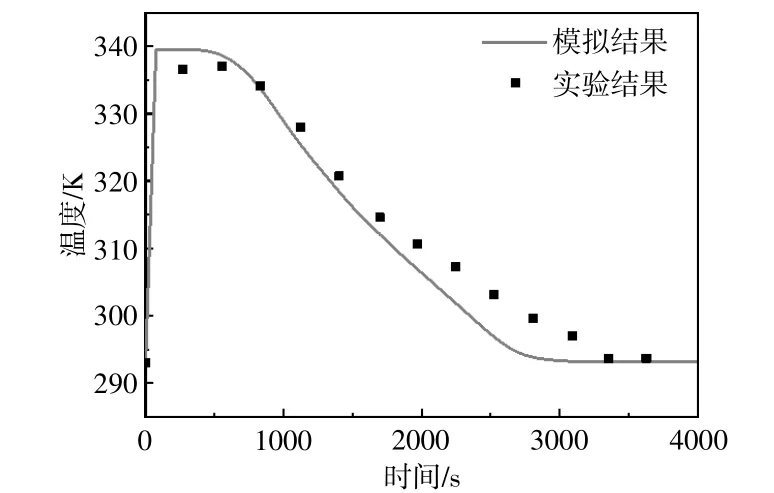

基于控制方程和模型参数,采用Comsol Multiphysics软件对图1所示反应器进行求解。Jemni A通过实验得到圆柱式储氢反应器内部与中心轴的距离r=15 mm,与氢气入口的距离z=25 mm处的温度变化[17],本研究采用该实验结果验证模型的有效性。图2为实验结果与模拟结果的比较。从图2可以看出,实验结果和模拟结果能够较好吻合。

图2 在r=15 mm,z=25 mm点处实验与模型结果比较Fig.2 Comparison of the simulation results and the experimental data at the point(r=15 mm,z=25 mm)

3 结果与讨论

3.1 反应器形状影响

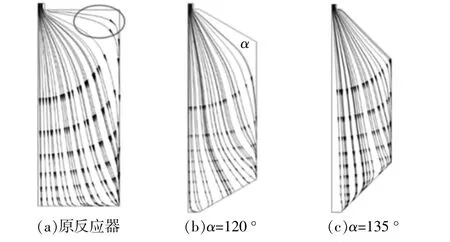

图3为传统圆柱式储氢反应器与改进式储氢反应器内部10 s时氢气流线分布图。从图3(a)可以看出,传统的圆柱式储氢反应器在吸氢反应过程中存在一定的缺陷,氢气在反应器内流动的过程中产生死区。由流线图可知,若反应器内出现死区,氢气很难流动至该区域,这会造成该区域内合金与氢气反应受阻。死区的产生与反应器形状相关,由于传统反应器上下壁面与侧壁面呈90°夹角,氢气难以流动至该区域,形成死区。通过增大反应器上下壁面与侧壁面之间的角度α,可以使氢气更易流动到夹角处,从而消除死区。从图3(b),(c)可以看出,经过改进的反应器内氢气流动的死区大小随α的增加而减小,α=120°时仍有部分死区存在,当α增加到135°时,死区基本消失,氢气可以流遍反应器内部。因此将改进的反应器α设置为135°。

图3 原储氢反应器与改进式储氢反应器内部10 s时氢气流线分布Fig.3 Hydrogen flow line distribution for 10 seconds in initial cylindrical metal hydride reactor and improved reactor

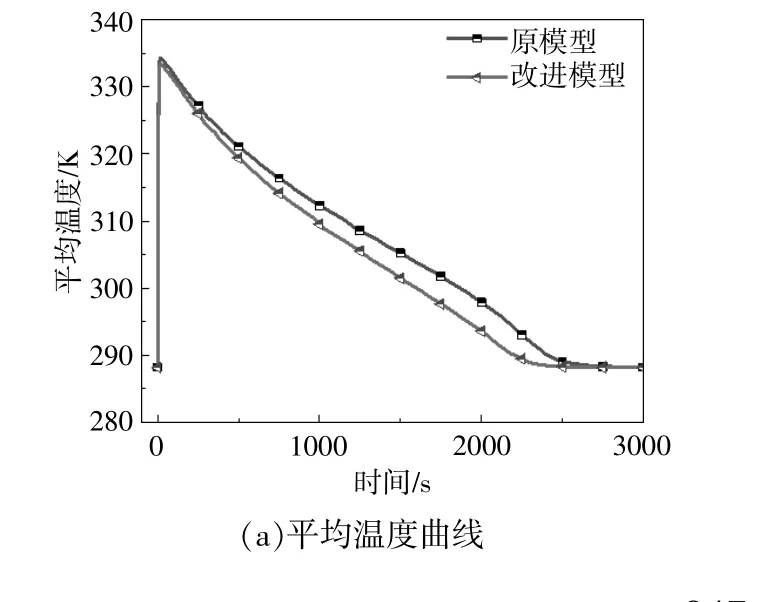

图4为原反应器与改进反应器内平均温度和反应分率的变化曲线。从图4可以看出,改进后的反应器不仅利于氢气流动,而且冷却速度更快,反应效率增大,反应时间从原模型的2 005 s减少至改进后模型的1 825 s。这是由于在改进反应器的设计过程中,保持反应器的体积不变,改变夹角,冷却面积增大,换热增强,反应器平均温度降低,反应效率更高,反应更快完成。

图4 原反应器与改进反应器内平均温度和反应分率的变化曲线Fig.4 Changes of average temperature and reaction fraction in the original reactor and the improved reactor

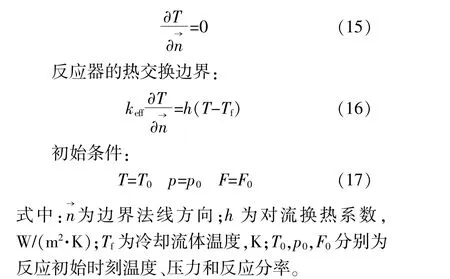

3.2 通氢压力影响

通氢压力是吸氢反应的驱动力,因此改变氢压对吸氢反应的发生有重要影响。图5为反应器内平均温度和反应分率随通氢压力的变化情况。从图5(a)可以看出:随通氢压力的增加,反应器内的平均温度升高,由通氢压力为0.6 MPa时的324.7 K,升高为通氢压力为1.2 MPa时的346.8 K,并且随着通氢压力的升高,冷却速度加快,反应效率也更高;到1 085 s时,不同氢压温度均下降到308 K左右,形成等温点,这与文献[7]和[13]的模拟现象一致;在1 085 s以后,高氢压条件的反应器内平均温度反而更低,反应也更快结束。高通氢压力可以减少反应时间,但是会提高反应初始阶段的最高温度,这会对散热结构提出更高的要求。因此选择通氢压力为1.0 MPa,反应器内平均温度小幅升高至340.5 K,增幅为2.1%,反应时间减少至1 590 s,降幅为12.9%。从图5(b)可以看出,氢压从0.6 MPa升高到1.2 MPa,反应完成99%的时间从2 225 s下降到1 430 s。这是因为随着氢压升高,在反应的初始阶段,更多的合金与氢气发生反应,吸氢反应放热更剧烈,因此氢压升高时初始阶段反应器平均温度升高。而这也意味着随通氢压力的升高,反应进入中后期时,反应器内未反应的合金更少,反应器放出的热量更少。

图5 反应器内平均温度和反应分率随通氢压力的变化曲线Fig.5 Changes of average temperature and reaction fraction with the change of hydrogen pressure

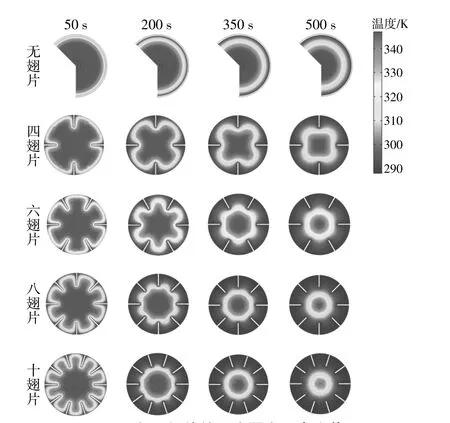

3.3 掺杂铝粉影响

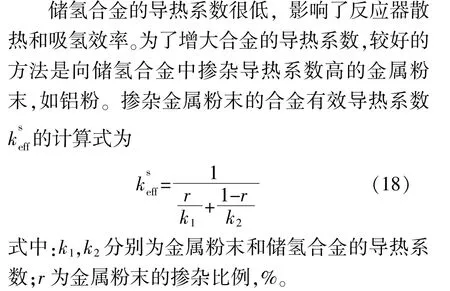

图6为反应器内平均温度和反应分率随掺杂铝粉比例的变化情况。从图6可以看出:掺杂铝粉后,反应器内部冷却速度、反应速度均显著增大;反应完成99%的时间由未掺杂铝粉时的1 590 s减少到掺杂40%铝粉时的620 s。

图6 反应器内平均温度和反应分率随掺杂铝粉比例的变化曲线Fig.6 Changes of average temperature and reaction fraction with the change of proportion of aluminum foam

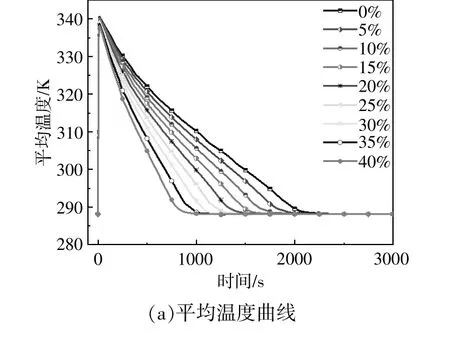

图7为反应完成时间减小率和储氢量随铝粉掺杂比例的变化情况。从图7可以看出,虽然增加铝粉掺杂比例对于提高反应速率非常显著,但是却会造成储氢量的下降。受制于储氢反应器对储氢量的要求,掺杂铝粉应该维持在较低水平,掺杂20%铝粉时反应完成时间为1 055 s,较未掺杂铝粉时下降了33.6%,且能维持较高的储氢量,是较为理想的掺杂比例。

图7 反应完成时间减小率和储氢量随铝粉掺杂比例的变化曲线Fig.7 The reduction rate of the reaction completion time and the change of stored hydrogen with proportion of aluminum foam

3.4 翅片影响

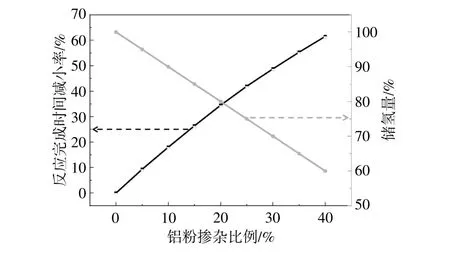

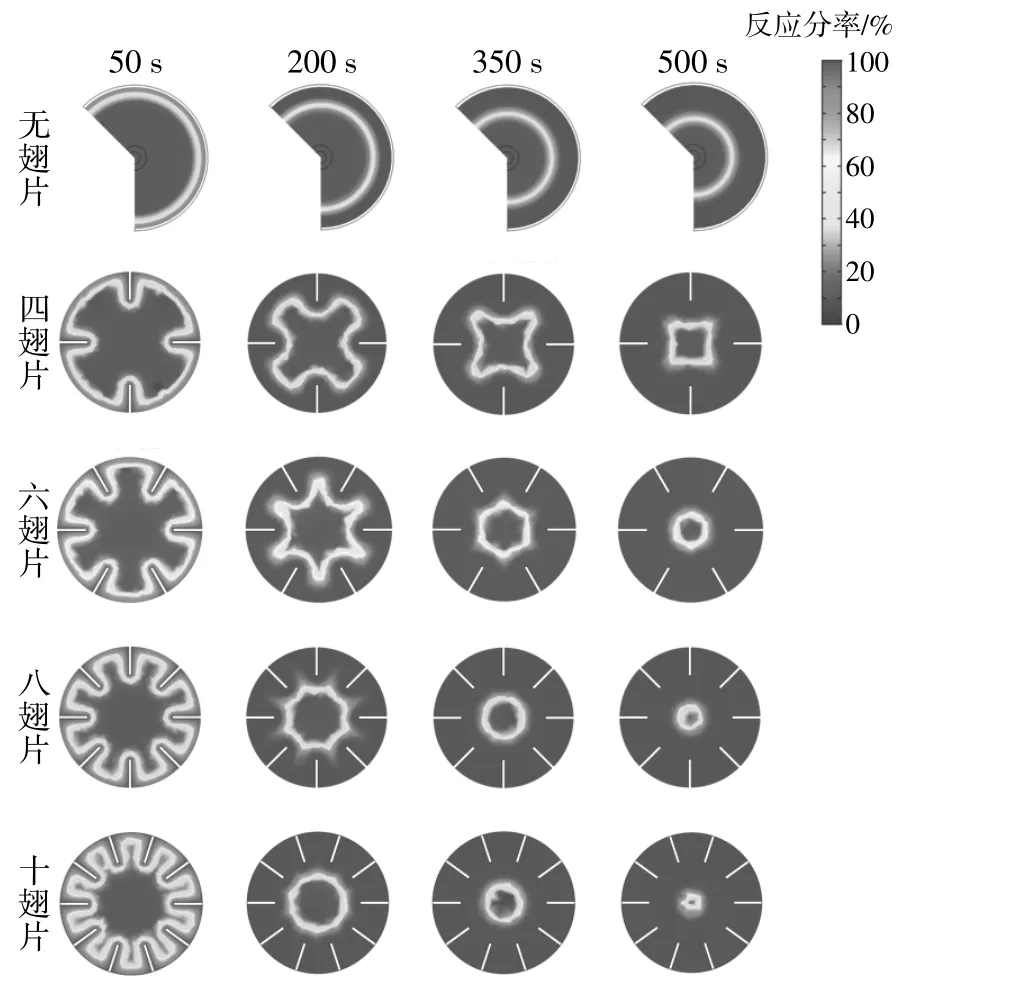

图8、图9分别为反应器内部温度和反应分率分布云图。从图8、图9中无翅片的原反应器图可以看出,原反应器由水冷壁进行冷却,反应器内部温度在中心区域与靠近水冷壁的环状区域有着显著差别。这是由于传热沿径向进行,靠近水冷壁的金属氢化物率先冷却,形成环形冷却区域,反应效率也更高,而金属氢化物的导热率很低,中心区域沿径向向低温区的传热效率低,吸氢反应产生的大量热量难以散失而产生聚集,因此反应器内部形成中心高温区。

图8 不同数目翅片的反应器中心高度截面处温度随时间变化Fig.8 Changes of temperature at the cross section of the reactor center height with different numbers of fins

图9 不同数目翅片的反应器中心高度处截面反应分率随时间变化Fig.9 Changes of reaction fraction at the cross section of the reactor center height with different numbers of fins

为解决中心区域散热困难的问题,在水冷壁内侧安装冷却翅片,冷却翅片采用铜为材料,铜有良好的导热性能,能强化反应器内部换热。

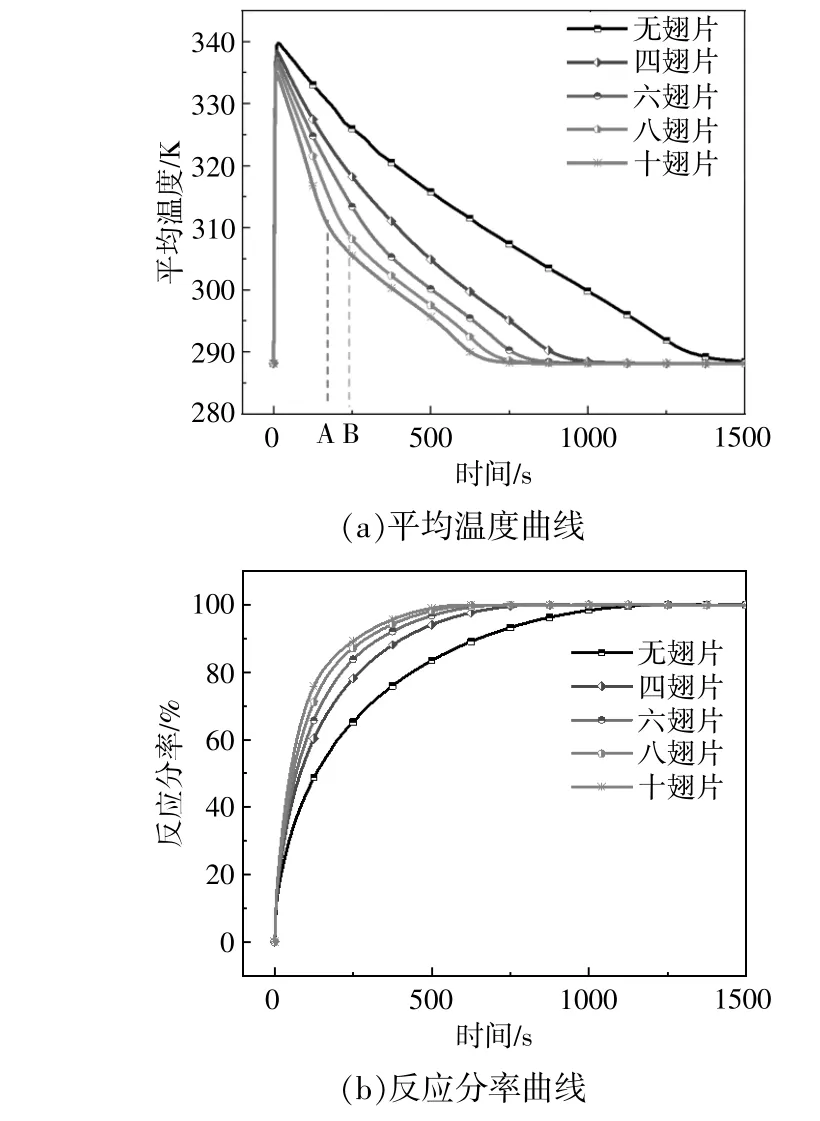

图10为反应器内平均温度和反应分率随翅片数目的变化情况。从图10可以看出,添加翅片能有效增加反应器换热,但是冷却效果更好的十翅片、八翅片在A,B两时刻处冷却速度明显变小,近似于无翅片时的冷却速度,而四翅片和六翅片反应器的冷却速度无明显突变。这是因为在A,B时刻以前,通过翅片和水冷壁双重散热,热传导既沿径向又沿垂直于翅片方向,如图8所示,因此中心高温区与低温区形成锯齿状边界,边界随冷却进行不断向中心高温区移动,并且低温区域形状由锯齿状逐渐向环形转变。在A,B时刻,形成以翅片长度为弧间距的环形低温区域;A,B时刻以后,垂直翅片方向的冷却基本完成,热传导主要沿径向,传热效率下降,因此冷却速度明显变小。四翅片和六翅片冷却速度无明显变化是因为翅片数目少,沿垂直翅片方向的传热量占总传热量的比重不大,且垂直翅片方向完全冷却所需时间长。

图10 反应器内平均温度和反应分率随翅片数目的变化曲线Fig.10 Changes of average temperature and reaction fraction with the change of numbers of fins

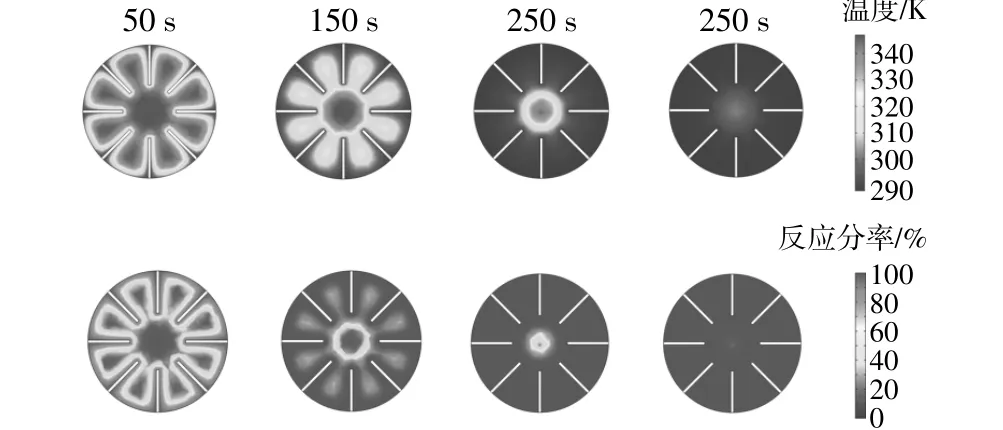

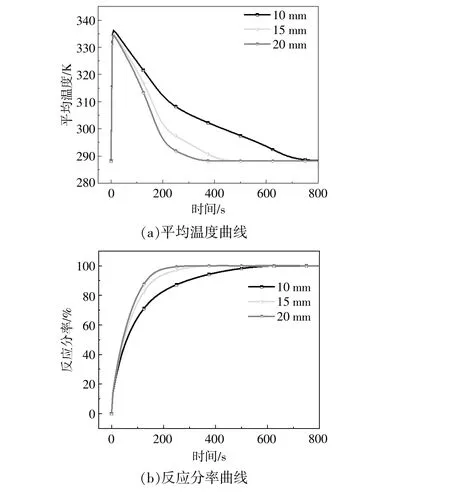

由前文可知,翅片影响反应器低温环形区的形成,增加翅片长度可以扩大环形低温区面积,有效解决中心高温区的问题。图11为安装8组15 mm长翅片的反应器中心高度处截面温度和反应分率随时间变化情况。从图11可以看出,将翅片长度由10 mm增加至15 mm,中心高温区面积变小,冷却速度和反应速度均加快,温度和反应分率在径向上分布较无翅片和10 mm翅片均匀。图12为反应器内平均温度和反应分率随翅片长度的变化情况。从图12可以看出,增加翅片长度能够强化换热,提高吸氢反应效率。采用15 mm长翅片能较好地促进反应,继续加长翅片至20 mm,对冷却速度和反应效率的提升均不明显。

图11 8组15 mm长翅片的反应器中心高度处截面温度、反应分率随时间变化Fig.11 Changes of temperature and reaction fraction at the cross section of the reactor center height with eight groups of 15 mm long fins

图12 反应器内平均温度和反应分率随翅片长度的变化曲线Fig.12 Changes of average temperature and reaction fraction with the change in the length of fins

增加翅片组数和长度能增加反应器传热面积,降低反应器内部平均温度,显著提高了吸氢反应效率,并且使反应器内温度分布均匀,减少反应器内部的高温区。经过计算,反应器采用8组15 mm的翅片时,反应完成时间从无翅片的1 055 s下降到310 s,下降了70.6%。

4 结论

①通过优化反应器结构,使上下壁面与侧壁夹角成135 °,能够消除反应器内氢气流动死区,使反应完成99%的时间从2 005 s降低到1 825 s。

②通过升高通氢压力,能够提高吸氢反应效率,但是也会使反应器平均温度升高。将通氢压力从0.8 MPa增加至1.0 MPa,反应完成99%的时间降低至1 590 s。

③通过掺杂铝粉,能够提高吸氢反应效率,但也会减少储氢量。掺杂20%铝粉,保证一定的储氢量,同时使反应完成99%的时间降低至1 055 s。

④通过增加翅片数量和翅片长度,能够强化提高吸氢反应效率,且对储氢量的影响很小。增加8组15 mm长的翅片,反应完成99%的时间降低至310 s。