基于工业副产物制备聚合氯化铝的优化研究

戴 璐

(淮安技师学院环境工程学院,江苏 淮安 223002)

0 前言

铝灰渣是在熔化铝的过程中产生的,是工业用铝中产生的废渣总称[1].企业一般通过炒灰[2]工艺对一次铝灰、二次铝灰进行处理,从而得到纯铝,而无法重新利用的铝灰渣则被作为固体废弃物直接填埋,会对环境产生严重污染.氟化工废酸是工业生产中的副产物,与一般工业废水相比,氟化工废酸对地下水的危害更大,它会与岩石、土壤中的重金属化合物反应并流入地下,对生活用水和农业灌溉用水造成污染,具有巨大的安全隐患[3].而氟化工废酸和铝灰渣能够用以制备聚合氯化铝,即利用双废作为原材料制备聚合氯化铝溶液[4][5],操作简便,制备过程成本低,既可以解决双废带来的污染问题,又节约了铝资源,提高了原料利用率.制备聚合氯化铝的方法较多[6],有碱溶法[7]、酸溶法[8]和中和法[9].酸溶法是目前工业制备聚合氯化铝使用最广泛的方法.酸溶法操作方便,工艺简单,反应速度快,投资设备少,聚合氯化铝产品盐基度和氧化铝含量较高,因此该法在国内被普遍采用.碱溶法制得的产品颜色外观较好,不溶物较少,但缺点是氯化钠含量高,原材料消耗大,溶液中氧化铝含量低,工业化生产成本比较高.中和法综合了酸法和碱法各自的优势,又称为二步法.虽然通过中和法得到的PAC 溶液中杂质的含量低,但是生产成本高昂,故未得到普遍应用.本文优化氟化工废酸和铝灰渣制备聚合氯化铝的工艺参数,并设计出能利用氟化工废酸和铝灰渣制备聚合氯化铝溶液的中试装置. 通过利用酸溶法制备PAC 溶液的装置,不但可以减少工业生产带来的环境问题,而且可以为国内铝工业创造新的经济价值,增收增产,推动炼铝业的发展.

1 材料与方法

1.1 材料与设备

铝灰渣样品中铝含量10%~30%;氟化工废酸样品中主要成分为盐酸,其质量分数为:31%~33%.硝酸、氨水、乙二胺四乙酸二钠、乙酸、乙酸钠、氢氧化钠、氯化钾和盐酸均为分析纯,百里酚蓝、二甲酚橙和酚酞均为指示剂溶液,氧化铝标液(0.001 M)和氯化锌标液(约0.025 M)均为标准品.

实验设备包括:EPED-10TH 型超纯水机,SYG-6 型磁力搅拌恒温水浴锅,OHG 型烘箱,FA2004 型电子天平.

1.2 实验方法

1.2.1 聚合氯化铝的制备

利用氟化工废酸和铝灰渣制备聚合氯化铝的工艺流程图,如图1 所示.

图1 实验流程图

具体实验步骤如下:称取铝灰渣20.00 g,边搅拌边加入40~80 mL 纯水,混匀,随即加入80 mL的废盐酸,密封烧杯,将烧杯放于磁力搅拌水浴锅中反应,待反应2.5 h,冷却至常温,进行下一步熟化反应.将冷却过后的反应液密封置于烘箱中,将烘箱温度调节到60 ℃,熟化36 h,过滤,最终可得到PAC 溶液.

1.2.2 制备工艺参数优化

聚合氯化铝在净水方面的重要指标为氧化铝含量和盐基度[9]. 影响PAC 氧化铝含量和盐基度性能的因素有原料配比、熟化时间、搅拌速率等.本文将根据影响能力大小和实验的可控性等要素,进行单因素实验,从原料配比(铝灰渣∶水∶酸=20∶40~80∶80(m/V/V))、反应温度(75~95℃)、熟化温度(50~90 ℃)、反应时间(1.5~2.5 h)、熟化时间(24~48 h)5 个反应参数进行分析与研究,最终得到最佳工艺参数,为中试装置的设计提供参考.

1.2.3 聚合氯化铝性能检测

聚合氯化铝的氧化铝质量分数及盐基度的测定按国家标准GB15892-2020 进行检测分析[10].

(1)氧化铝含量测定

用天平称液体样品8 g,精度为0.2 mg,用无二氧化碳的纯水溶解,移入250 mL 容量瓶,稀释摇匀,定容,记为试液(X). 用试管取10 mL 试液,置于500 mL 锥形瓶,加入硝酸溶液(1+12)10 mL,煮沸1 分钟,冷却至室温,加入0.05 mol/L EDTA溶液20 mL,百里酚蓝溶液3~4 滴,加氨水中和,直到试液从红色变为黄色,煮沸2 分钟,冷却至室温,加入乙酸-乙酸钠缓冲溶液(pH=5.5)10 mL,二甲酚橙溶液2 滴,加入50 mL 水,最后用氯化锌标准溶液(采用标准氧化铝溶液标定)滴定,至溶液从淡黄色变为微红色.同时做好空白实验.氧化铝质量分数以w1计算,则w1按照式(1)计算:

其中,V0为空白实验所用氯化锌溶液,单位mL.V为试液所用氯化锌溶液,单位mL.c为氯化锌溶液实际浓度精确值,单位mol/L.m为试液质量,单位g.M为氧化铝的摩尔质量,单位g/mol.

(2)盐基度测定

量取试液25 mL,置于500 mL 磨口瓶中,加入0.5 mol/L 盐酸标准溶液20 mL,接入冷凝管,煮沸,冷却至室温.将上述试液转移至聚乙烯杯,加入500 g/L 铝离子掩蔽剂氟化钾溶液20 mL,加入酚酞指示液5 滴,并随即滴入氢氧化钠溶液滴定,使溶液至微红色.同时用无二氧化碳的纯水做空白实验.盐基度质量分数以w2计算,则w2按照式(2)计算:

其中,V1为空白实验用氢氧化钠溶液,单位mol/L.V2为试液用氢氧化钠溶液,单位mol/L.c为氢氧化钠溶液实际浓度精确值,单位mol/L.m为试液质量,单位g.M为氢氧根摩尔质量,单位g/mol.M1为铝的摩尔质量,单位g/mol.M2为氧化铝的摩尔质量,单位g/mol.w1为氧化铝的质量分数.

2 实验结果分析

2.1 工艺优化结果

2.1.1 原料配比的确定

在原料配比为变量的实验中,控制反应温度和熟化温度分别为80 ℃与60 ℃,反应时间和成熟时间分别为2.5 h 与36 h.

原料配比对聚合氯化铝性能影响如图2 所示.PAC 试剂中Al2O3的含量随着废盐酸比例增加而线性增加,盐基度线性下降.为了均衡氧化铝含量与盐基度,故选择M∶V1∶V2=20∶60∶80 为最佳配料比例,即当铝灰渣为20 g,水用量为60 mL,废酸用量为80 mL 时,聚合氯化铝中氧化铝质量分数为7.22%,盐基度为60.32%.

图2 原料配比对聚合氯化铝溶液盐基度及氧化铝质量分数影响

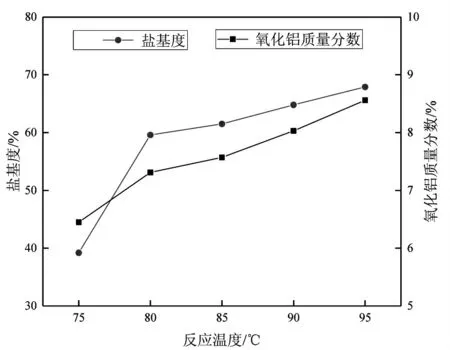

2.1.2 反应温度的确定

在反应温度为变量的实验中,控制原料配比M∶V1∶V2=20∶60∶80,反应时间和熟化时间分别为2.5 h 与36 h,熟化温度为60 ℃.

反应温度对聚合氯化铝性能的影响如图3 所示.PAC 试剂中盐基度和Al2O3含量均随着反应温度的上升增加;且当反应温度达到80 ℃后,两个指标的涨幅均减小.在具体实验过程中,当反应温度上升到80 ℃以上,废酸的挥发率上升,最终得到PAC 溶液明显减少,同时反应物中有胶状物,部分出现浑浊的现象,故综合以上因素,该实验最佳反应温度为80 ℃.

图3 反应温度对聚合氯化铝溶液盐基度及氧化铝质量分数性能影响

2.1.3 熟化温度的确定

在熟化温度为变量的实验中,控制原料配比M∶V1∶V2=20∶60∶80,反应时间和固化时间分别为2.5 h 与36 h,反应温度为80 ℃.

熟化温度对聚合氯化铝性能的影响如图4 所示.PAC 试剂中盐基度和Al2O3含量随着熟化温度的上升出现波动,温度过高时,考虑到废盐酸挥发率较高,导致两个指标出现下降,而当熟化温度为60 ℃时,氧化铝质量分数达到最高,而70 ℃时,盐基度最大.综合以上因素考虑,在这个实验中,最佳成熟温度为60 ℃.

图4 熟化温度对聚合氯化铝溶液盐基度及氧化铝质量分数性能影响

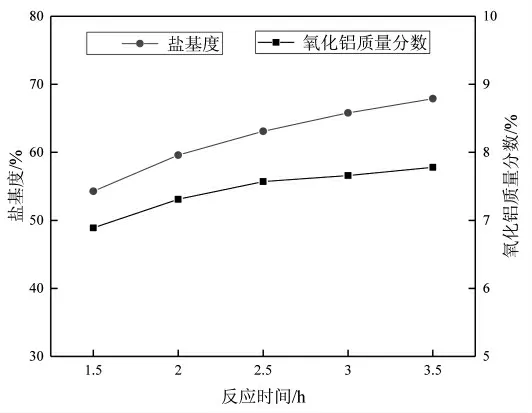

2.1.4 反应时间的确定

在反应时间为变量的实验中,控制原料配比M∶V1∶V2=20∶60∶80,熟化时间为36 h,反应温度和熟化温度分别为80 ℃与60 ℃.

反应时间对聚合氯化铝性能的影响如图5 所示.聚合氯化铝试剂中两个指标随着反应时间的增加均平稳上升,且变化趋向平稳,但考虑到成本,反应时间为2.5 h.

图5 反应时间对聚合氯化铝溶液盐基度及氧化铝质量分数性能影响

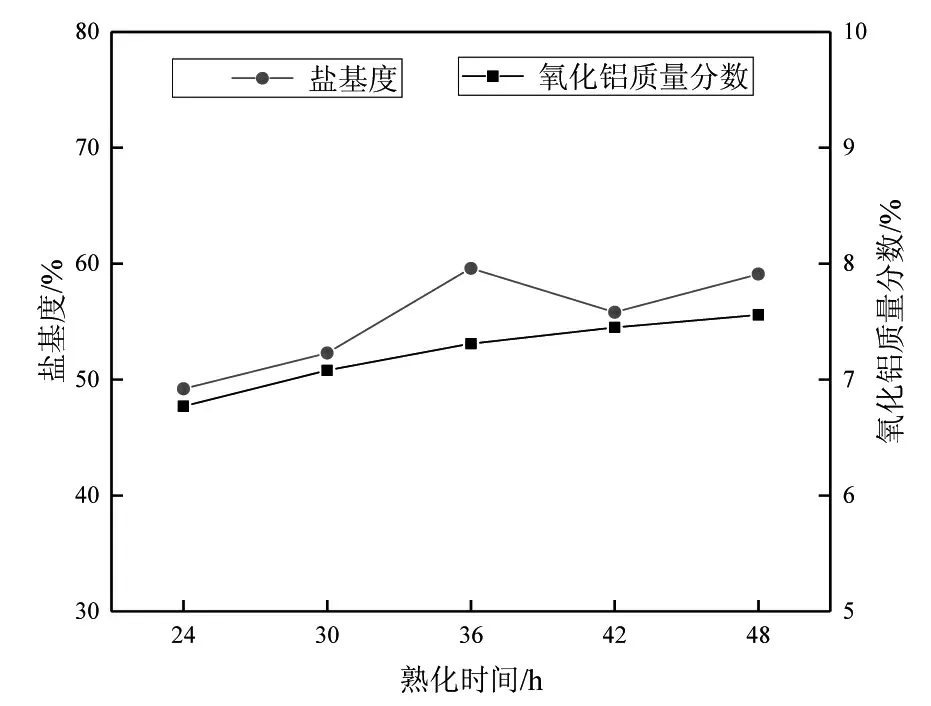

2.1.5 熟化时间的确定

在熟化时间为变量的实验中,控制原料配比M∶V1∶V2= 20∶60∶80,反应时间为2.5 h,反应温度和熟化温度分别为80 ℃与60 ℃(见图6).熟化时间对聚合氯化铝性能的影响见图6.随着熟化时间的增加,PAC 试剂的氧化铝质量分数平缓上升;而盐基度在熟化时间超过36 h 之后出现波动,且36 h、48 h 条件下盐基度接近.故考虑以上因素,该实验选取的最佳熟化时间为36 h.

图6 熟化时间对聚合氯化铝溶液盐基度及氧化铝质量分数性能影响

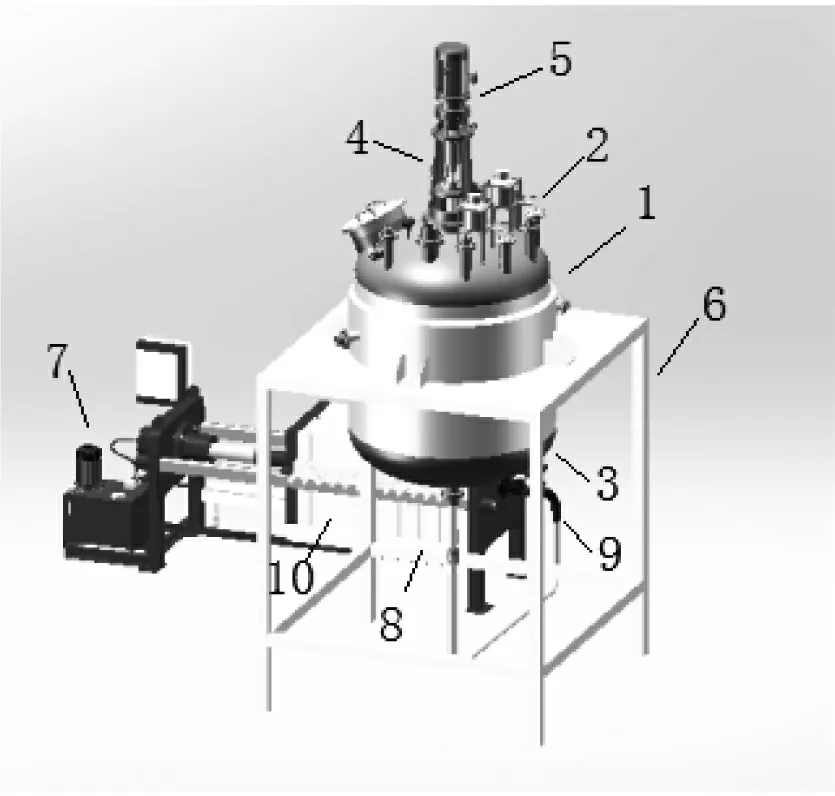

2.2 制备聚合氯化铝中试装置的设计

采用Solid-Works 2015 设计软件,结合本实验所需反应条件,设计出一套制备聚合氯化铝中试装置,见图7.该装置主要由反应釜、板框式压滤机、温度变送器、压力变送器、机架、连接管道等组成.通过实验得知,原料按铝灰渣(M)∶氟化工废酸(V1)∶水(V2)为20∶60∶80 的配比,即M∶V1∶V2为1∶3∶4,如果以取40 g 铝灰渣,那么最终可得到聚合氯化铝溶液100 ml,烘干后大约20 g.大约的反应时间选用2.5 h,反应温度选用80 ℃,熟化时间选用36 h,熟化温度选用60 ℃,再加压滤时间30 分钟,那么从开始反应到压滤结束,到获得PAC 溶液,一次完整的制备过程大概需要39 个小时.从企业角度分析,假设用1 条生产线,一年按照300 个工作日算,则一次完整的制备过程折合计算需要2 个工作日,2 条生产线的条件下,一年可完成150 次制备过程.按照300×103÷150÷2=1 000(kg/次),即一次制备聚合氯化铝1 000 kg,按照净水剂与PAC 溶液的比例,再考虑酸溶反应中冒泡的因素,知反应釜的溶剂约为2.8 m3,反应釜的容积可选用3 000 L.此外,由于反应过程和熟化过程都需要特定的温度以及压力,在上封外加温度变送器、压力变送器等辅助装置,用于保证反应过程和熟化过程所需要具备的外部条件,并且可以做到控制方便,调节有度.

图7 中试反应装置整体装配图

PAC 溶液的具体制备过程如下:1)开始反应前,将原料-铝灰渣通过进料口缓慢倾倒入反应釜内,同时通过电磁流量计控制水和氟化工废酸的配比,按照先水后酸的顺序将水和酸缓慢加入反应釜.2)将温度变送器以及压力变送器设置在相应的数值条件下,开启开关,通过电机带动搅拌轴进行搅拌,为了提高搅拌效率,同时防止反应前阶段的冒泡现象,上下搅拌浆叶.通过一段时间的反应,关闭开关,停止搅拌.3)通过温度变送器以及压力变送器,重新设定熟化过程所需要的温度和压力值,进行第二部熟化反应,待熟化过程结束.4)打开出料口,在重力势能的作用下,熟化完成的液体会借势往下流,此时打开压滤机,通过真空泵进行抽取,在反应液达到压滤机的滤室的4/5 时关闭出料口,对抽取的液体进行压滤得到PAC 液体,用相应容器装好PAC 液体,此时打开出料口,进行下一次过滤,最终完成过滤,得到少部分残留固体铝灰渣,可供二次利用.

3 结论

本文利用工业双废制备聚合氯化铝溶液,能够对铝灰渣、废酸进行回收再利用,在创造经济效益的同时减轻了环境污染. 通过制备PAC 溶液和设计一套中试装置得出如下结论:

(1)以盐基度和氧化铝含量为指标,优化PAC溶液的最优制备条件为:反应温度为80 ℃,反应时间为2.5 h,熟化温度为60 ℃,熟化时间为36 h,废铝渣∶水∶废酸=1∶3∶4.

(2)通过最佳工艺条件,利用Solid-Works 2015软件设计出一套制备聚合氯化铝的中试装置,满足实际的生产需求,并根据装置装配方式建立完整的聚合氯化铝操作流程.

(3)虽然该装置较好地完成了聚合氯化铝的制备,但此过程中仍有许多可以改善的环节.比如,整套装置尚未形成完全的自动化生产,在一些工序上还需要工作人员的辅助使用,因此在运行的控制方面仍有提高优化的空间,比如在PLC 的控制方面还需要进一步加强.