柴油机摇臂滚轮粘结问题分析及改进

李珊珊,和晓锋,陈勇

潍柴动力股份有限公司 重庆 402262

1 序言

进、排气摇臂滚轮机构是某型中速柴油机配气机构的重要组成部分,其作用是传递凸轮的旋转运动和推力,将凸轮的作用力转化为摇臂头部的上下运动,从而驱动进、排气门的开关。滚轮与滚轮轴间的摩擦、滚轮与凸轮表面间的摩擦会直接影响柴油机配气机构的工作状态,对柴油机平稳可靠运行有重要的影响。

根据磨损机理,常见的磨损有粘着磨损和磨粒磨损。当摩擦表面的轮廓峰在相互作用的各点处发生固相焊合作用,材料从一个表面迁移到另一个表面,便形成了粘着磨损。这种被迁移的材料,或脱离所粘附的表面而成为游离颗粒,在柴油机摩擦副中很常见,严重的会造成运动副咬死[1]。这种磨损就是文中提到的粘结现象。由于润滑不良,各运动副之间形成干摩擦,导致相关运动件固死、烧损等都属于这种磨损。它是金属摩擦副之间最普遍的一种磨损形式。

2 原因分析

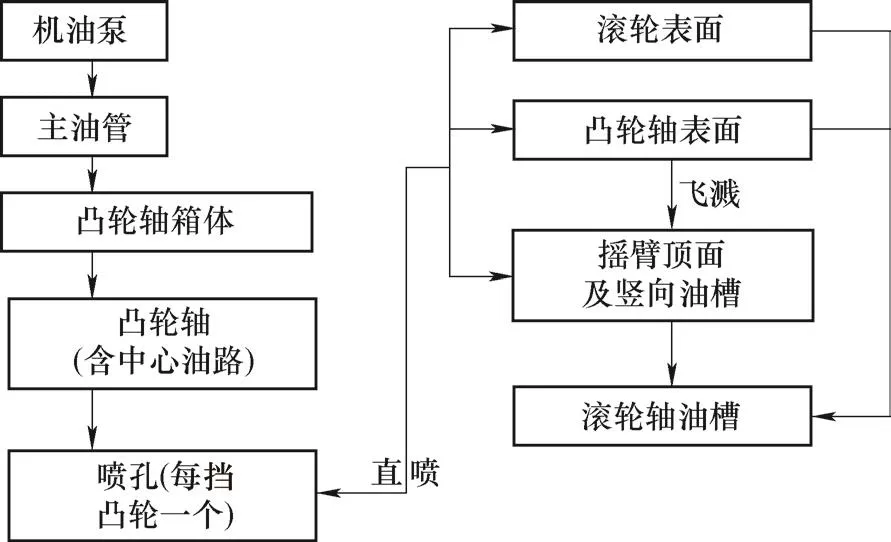

2.1 原结构工作原理

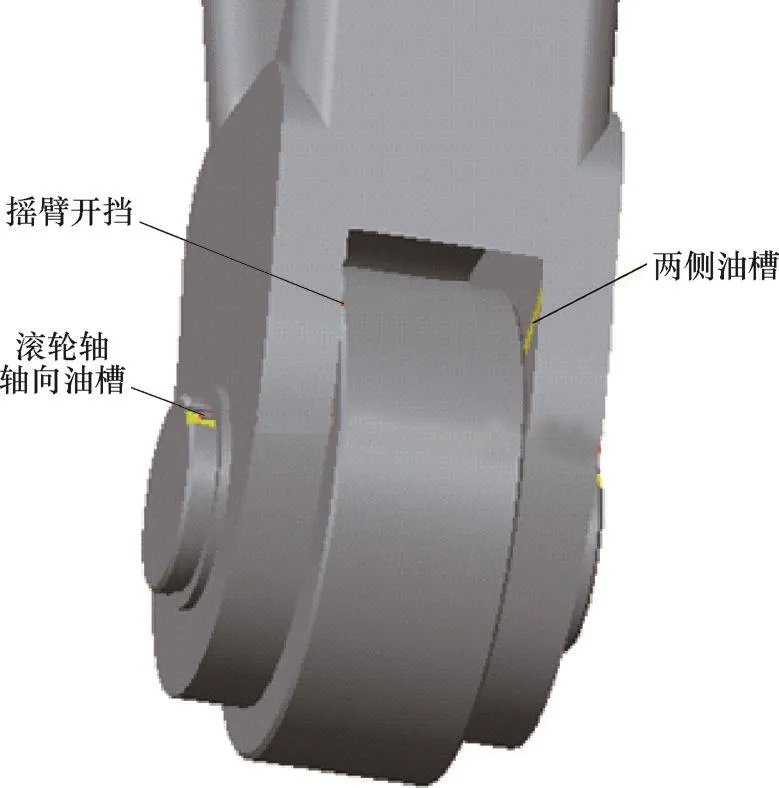

由凸轮轴上进、排气凸轮的压力油孔喷出润滑油,通过摇臂开挡飞溅至两侧的渗油槽,润滑油渗入到滚轮轴轴向油槽(渗油槽与滚轮轴轴向油槽对齐),将油输入到滚轮轴与滚轮之间,达到润滑滚轮与滚轮轴摩擦副的目的。润滑原理及结构如图1、图2所示。

图1 摇臂滚轮结构润滑原理

图2 原滚轮与滚轮轴润滑结构

2.2 问题描述

原摇臂滚轮机构在近几个月的柴油机出厂台架试验时,集中出现滚轮粘结现象。刚开始,粘结集中在大功率柴油机上,而后逐渐扩展至小功率柴油机上。最多时每台柴油机只有1缸滚轮良好,其余全部粘结,更严重时直接导致凸轮轴报废,影响了产品的正常交付。

通过更换滚轮、滚轮轴,重新进行磨合和出厂试验,一般可以解决该问题。并且投入到市场后,也很少发生进、排气摇臂滚轮粘结现象。出厂台架试验发生的粘结数量大大多于用户使用过程中发生的粘结数量。滚轮、滚轮轴磨损情况如图3所示。

图3 滚轮、滚轮轴磨损情况

2.3 原因分析

(1)材料 凸轮轴材料为20Cr,表面渗碳淬火,硬度为(62±2)HRC,层厚为1.5mm;进、排气滚轮材料为CrWMn,表面淬火,硬度为58~64HRC,外表面的表面粗糙度值Ra=0.2μm,内孔表面粗糙度值Ra=0.1μm;滚轮轴材料为50CrVA,表面软渗氮,硬度为(600±50)HV0.2(HV0.2表示加载20kg载荷且保持10~15s得到的硬度),化合物层深度>0.01mm,表面渗氮后抛光,表面粗糙度值Ra=0.1μm。

从设计上看,材料选取及硬度匹配是合理的。质量部门检查硬度,结果也达到图样要求,说明材料及热处理没有问题。

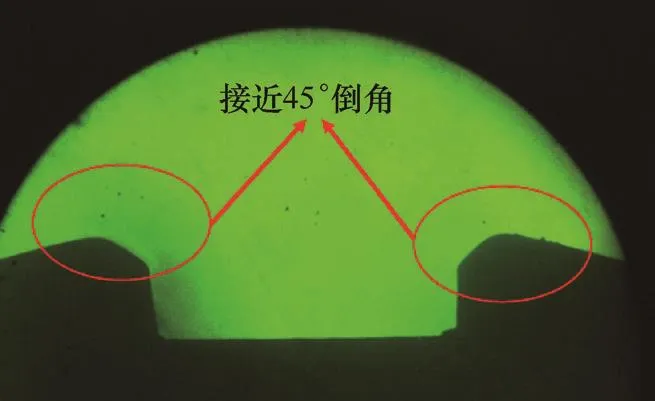

(2)加工质量问题 通过尺寸检验、理化分析,发现滚轮轴油槽边缘无R0.4mm倒角,不满足图样要求。实际加工状态为接近45°倒角(见图4),在高速转动时,油槽未倒圆角,不是圆滑过渡,呈尖角,滚轮轴油槽内润滑油无法在滚轮轴表面形成润滑油膜[2],产生高温,这是使滚轮与滚轮轴发生粘结的原因之一。

图4 使用万工显对滚轮轴放大30倍检查

同样,滚轮边缘原为45°倒角,并存在锐边,有刮手现象。破坏油膜的同时,滚轮边缘容易出现应力集中,造成滚轮偏磨。采取人工修磨至R0.5mm的临时措施,但改善效果不明显。

(3)运动副配合间隙 滚轮与滚轮轴间的润滑对间隙的大小十分敏感,间隙不足会限制机油流动,使摩擦热不能充分地被机油带走,增加了过热变形的可能;而间隙过大,则难以形成均匀的油膜,对摩擦副表面的润滑也是不利的。

原结构的滚轮与滚轮轴间理论间隙为0.03~0.06mm,受加工及装配的影响,此间隙可能难以保证。后续将间隙加大至0.05~0.08mm后,粘结现象有所减少,但仍然存在。故间隙并不是此问题的主要影响因素,但必须在质量环节严格把关,避免间隙过小的情况出现。

(4)滚轮轴孔平行度超差 滚轮轴是直接装在摇臂上滚轮轴孔内的,二者为过渡配合,二者间隙为-0.006~+0.028mm。图样要求滚轮轴孔相对于摇臂轴孔的平行度为0.03mm,有一家供应商的产品此平行度严重超差,最大达0.122mm。而从车间统计滚轮粘结的比例来看,此供应商提供的摇臂粘结率明显大于其他。此平行度也是影响因素之一,但同样不是根本原因,控制后仍有粘结现象发生。

(5)表面硬度不足 经查阅相关资料发现,材料的硬度越高,耐磨性越好[3],滚轮和滚轮轴一般要求表面硬度达到600HV0.2以上。经检验,滚轮轴的硬度存在低于600HV0.2的情况,滚轮硬度均达标。但后期保证表面硬度后,仍存在粘结现象。故表面硬度也不是粘结的根本原因。

滚轮轴的表面处理工艺为软渗氮,供应商为保证尺寸要求,进行了精磨外圆的工序。后经分析,渗氮后表面生成的白亮层硬度较高,对减磨起关键作用[4],而白亮层的厚度仅为0.1~0.2mm,渗氮后再磨削加工将严重破坏白亮层,造成滚轮轴表面耐磨性减弱。后期要求渗氮后不允许再磨削加工。可通过工艺试验摸索确定渗氮前应保证的尺寸,从而达到尺寸要求。

(6)滚轮金相结构 经检验,发现滚轮材料中的带状、网状碳化物呈3级,且存在碳化物液析,这会明显增加滚轮的脆性,使冲击韧性明显下降,降低了滚轮表面的接触疲劳强度及耐磨性[5]。故将适当提高滚轮网状碳化物的等级要求。

3 方案试验及改进措施

在分析原因的同时,采取了多种方案试验的方法,以尽快找到解决问题的改进措施,包括临时打磨圆角,调整配合间隙,挑选平行度较好的摇臂,以及选用表面硬度较高的滚轮、滚轮轴等试验验证,均没有完全解决粘结问题。

在方案试验的同时,引入了一家有成熟经验的滚轮、滚轮轴供应商,该供应商加工的滚轮轴,明显特点为圆角处过渡比较光滑,且油槽底部也为圆角结构,外表面呈灰黑色。表面硬度较高,均在700HV0.2以上,白亮层厚度在0.08~0.1mm。滚轮边缘也为光滑的圆角,无刮手现象。

将该供应商的滚轮轴样件先后装试验机、产品机共计115件,经过试验机的磨合、4h满负荷试验和产品机的出厂试验,均没有发生粘结现象。同时验证了该供应商的滚轮轴和其他供应商滚轮配套的情况,同样没有发生粘结现象。由此判定,滚轮、滚轮轴粘结问题是一个多种因素综合影响的结果。需要从改善运动副润滑,提高工作面表面硬度,以及保证加工、装配质量从而保证配合间隙等多方面共同要求,才可以彻底杜绝此问题的发生。

综上分析可知,有改善效果的改进措施包括以下几点。

1)滚轮轴上油槽的底部、槽口圆角必须过渡圆滑,保证油路通畅。

2)将滚轮、滚轮轴的轴尺寸公差加工控制在下偏差,孔尺寸公差控制在上偏差,尽量增大配合间隙。

3)将滚轮轴的表面硬度由(600±50)HV0.2提高至(700±50)HV0.2。

4)要求滚轮轴渗氮后不允许磨削。

5)滚轮的网状碳化物等级要求为1~2级,磁粉探伤并退磁。

6)严格控制摇臂滚轮轴孔相对摇臂轴的平行度。

通过落实以上整改措施,该柴油机摇臂滚轮粘结问题得到有效解决。

4 结束语

从解决滚轮、滚轮轴粘结的全过程来看,国内部分零件加工厂不注意加工细节,加工较粗糙,导致关键部位倒角不圆滑,留存的毛刺破坏油膜。再加上操作人员的习惯是将轴的尺寸公差加工至上偏差、孔的尺寸公差加工至下偏差(这样零件易返修),结果导致配合间隙偏小,影响油膜形成。技术部门未强调此类问题时,质量部门对批量零部件的检查也不够细致,此类容易被忽视的原因造成了严重的质量问题。由此应深刻吸取教训,在设计初期对零部件的工作原理认真分析,通过失效模式分析,将关键问题的细节重点要求,引起质量部门及加工操作人员的重视,才能避免此类问题的发生。