基于UG二次开发的钢模自动设计及应用

陈积翠,郭建勋,席东

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

随着市场对电力机车外观的要求越来越高,电力机车外型不断创新,新车均采用流线型构造,复杂三维曲面蒙皮大量出现在车体结构中。由于采购专用模具非常昂贵,目前在小批量项目中,一般制造企业采用薄板成型机配合手工调修的方法实现蒙皮成形,使用钢模进行蒙皮检验。由于钢模绘制极其复杂且费时,一套钢模从三维造型到二维出图,一位工程师可能需花费一天的时间来完成。随着蒙皮数量的增大,改善钢模的绘制方法势在必行。

2 钢模设计现状分析

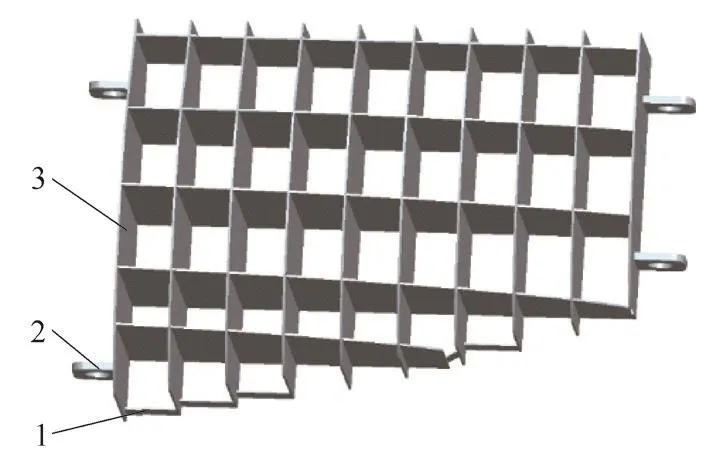

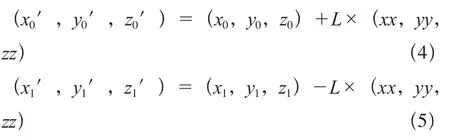

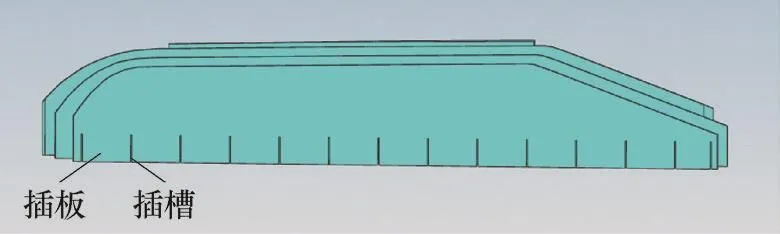

钢模三维模型如图1所示,钢模设计要求由钢模插板组合而成的上表面与三维蒙皮外形完全吻合。设计流程为“设立基准面→三维曲面投影→绘制草图→拉伸→剪切→插板开槽→提取插板特征生成独立零件→绘制零件草图→绘制钢模装配图……”。

图1 钢模三维模型

此方法存在较大缺陷:①初步统计,1位工艺员完成上述任务约需8h,耗费大量的时间。②钢模设计要求高且设计过程中需要使用的NX命令繁多,导致钢模绘制的方法无法推广。

3 UG二次开发实现钢模自动设计

本文利用UG软件平台上UG/OPEN提供的UG/Open API(应用程序接口)、UG/OPEN GRIP(图形交互程序)、UG/OPEN UIStyle(用户界面制作工具)和UG/OPEN MenuScript(界面菜单编制语言)等二次开发工具,结合钢模绘制的需求以及钢模设计企业标准,基于C++语言设计程序算法,采用Ufun与NXOpen结合的方式对UG进行二次开发,实现钢模设计的全过程自动化、规范化和高效化[1,2]。

3.1 钢模自动设计交互界面

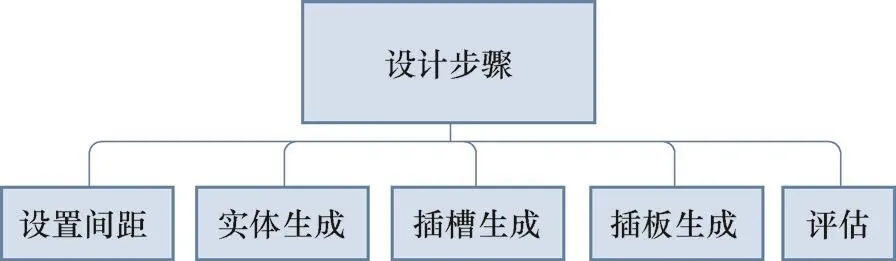

采用UG自带的UG/OPEN UIStyle制作出图2所示的钢模自动设计操作界面,操作步骤如图3所示。本文开发程序中的钢模自动设计界面包含两个部分:一是零件处理,实现坐标系转换、链接面、草图和拉伸体自动生成;二是数据显示与输入,实现三维曲面尺寸自动计算与显示以及插板间距交互输入[3]。

图2 钢模自动设计操作界面

图3 钢模自动设计操作步骤

3.2 钢模自动设计关键技术

(1)三维曲面前处理 图4所示为某车型关键部件的外部蒙皮。在设计过程中,三维曲面的坐标系为工作坐标系(WCS),为了便于后续草图搭建和算法设计,需在钢模设计前,将三维曲面零件坐标转换至与绝对坐标系(ACS)重合。

根据线性代数理论,二维坐标系的转换分为旋转变换和平移变换。三维空间内坐标系转换都可以由两个二维旋转矩阵的乘积来表示。在UG二次开发中,装配件零件的移动可以通过调用UF_ASSEM_repositon_instance来完成。

首先通过交互界面由用户按逆时针选择3个点(见图4),调用NXOpen中的DatumPlaneBuilder命令创建基准面,通过UF_CSYS_create_csys创建WCS坐标系,再调用UF_CSYS_set_wcs设置实体对象的坐标系,使整个实体对象沿着基准面摆平。通过UF_ASSEM_repositon_instance将实体对象移动至绝对坐标系。

图4 三维多曲率蒙皮

为了保证生成的钢模贴合蒙皮下表面,需抽取蒙皮的下表面生成链接曲面,将链接曲面投影至上述生成的基准面中。由于蒙皮的下表面可能是离散的,通常需要由用户选择多个面组合而成,因此需先构建一个Face指针型Vector变量,来收集所有曲面。再通过NXOpen中WaveLinkBuilder、FaceDumbRule来生成链接曲面。

(2)钢模设计数据处理 为保证钢模的可制造性,按现有工艺方法,将三维实体转换为由X方向和Y方向板厚均匀的插板组合而成的装配体,替代之前处理过程中生成的三维实体。为了合理设置插板间距,在程序运行前,需要提取三维曲面的长、宽、高尺寸,在交互界面进行展示[4]。

在UG二次开发中获取蒙皮的长、宽、高尺寸通常有两种方法。

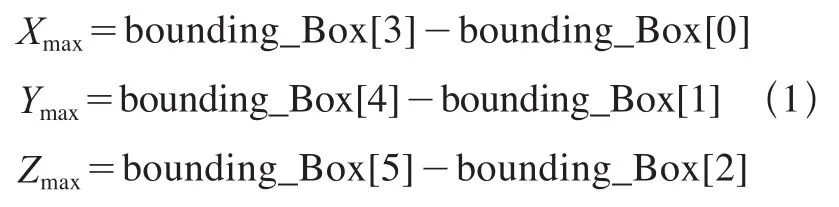

1)通过UF_MODL_ask_bounding_box得到零件的最大包络面。此函数获取基于绝对坐标系下的X、Y、Z3个方向的最大值及最小值。零件的长、宽、高表述如下。

2)通过遍历体的点和点的空间距离获取零件的三维尺寸。虽然UG中点的坐标都是基于绝对坐标系表达的,但由于之前已经将零件的WCS坐标系转换为绝对坐标系,因此通过对获取的点进行排序,即可求出零件X、Y、Z3个方向的尺寸,再在交互界面控制函数update_cb中调用Set函数即可,调用程序如下。

this->double0->GetProperties()->SetDouble(“Value”,dialog_xuanzeti->x);

this->double01->GetProperties()->SetDouble(“Value”,dialog_xuanzeti->y);

this->double02->GetProperties()->SetDouble(“Value”,dialog_xuanzeti->z);

(3)插板生成算法设计 三维钢模主体由相互垂直的插板彼此组合而成,用插板上表面组成的包络面来拟合三维曲面轮廓。钢模自动设计程序步骤如图5所示。

图5 钢模自动设计程序步骤

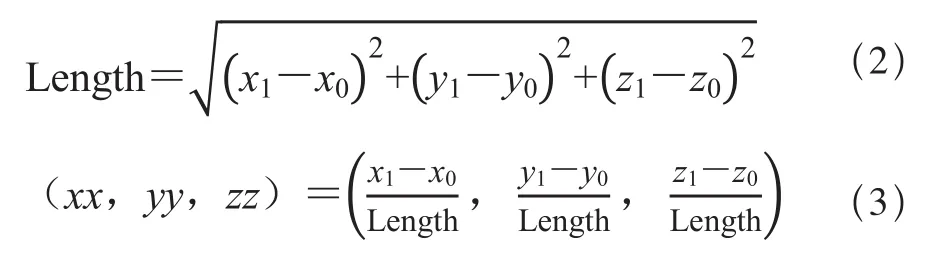

用户输入插板间距值并绘制X、Y方向的基准线。为了保证由基准线生成的实体能够完整地切割由链接面投影后生成的实体,在拉伸前需对基准线进行延长,以Pt0(x0,y0,z0)、Pt1(x1,y1,z1)两点构成的X方向基准线为例,延长算法如下。

1)先获取基准线的方向向量,其中Length为基准线长度。

2)再沿着方向向量,对两个点的坐标延长距离L。

3)根据新坐标,调用NXOpen内函数CreateLine重新生成基准线。

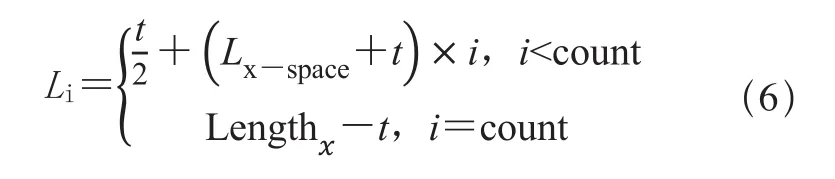

程序基于延长后的基准线及用户输入的插板间距自动阵列生成草图后,对三维曲面前处理中生成的三维实体进行反复求差。以X方向插板生成为例,进行算法说明。

插板整体生成流程如下。

首先,对Y方向基准线进行偏置,对实体进行剪切,生成插槽。

式中,Li为偏置间距(mm);t为插板厚度(mm);Length为X方向基准线长度(mm);Lx-space为用户输入的X方向间距(mm);count为总列数。

其次,对X方向基准线进行偏置,对实体进行剪切,生成插板。

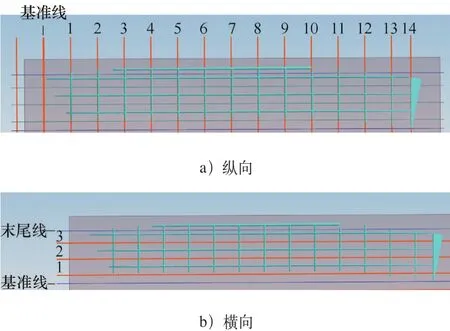

插板生成算法如图6所示,生成后X方向的插板和插槽如图7所示。

图6 插板生成算法

图7 X方向的插板和插槽

(4)钢模零件批量生成 上述生成的插板属于拉伸体,为了使这些拉伸体变成单独的零部件,程序在执行过程中需自动对全部拉伸体调用去除特征参数api接口,将拉伸体转变为独立的实体。

实体生成后,通过调用装配模块接口函数新建零件。将上述独立的实体按装配图名称顺序保存为单独的零件,在保存的过程中,对每个零件自动赋予材料参数,并自动计算该零件的长、宽尺寸,同时标注序号,便于后面信息的导出。

3.3 自动出图与信息输出

(1)自动出图 一套钢模在绘制完成后,通常由15~30个独立的零件组成。在实际生产过程中,先采用激光切割完成零件的下料,再通过组焊完成整个装配过程。因此,需要绘制钢模的零件图样以及钢模的装配图。

为了提高钢模整体完成效率,本文设计了自动出图模块。基于生成的钢模三维装配图,通过程序自动循环遍历装配体中的每一个零件,同时通过坐标系转换和零件最大表面比对输出单个零件的三视图,并导出DWG二维图样。

由于插板在实际生成过程中,是通过链接面对实体进行剪切而获得的,因而导致在蒙皮曲率较大处生成的插板经常存在上、下两个表面不一致的情况(见图8)。在实际生产过程中,生成插板草图时,投影插板的最大平面用于激光切割下料,因此在生成零件草图时,需进行处理,方法如下。

图8 插板上、下表面

1)获取最大平面。通过UF_MODL_ask_body_faces、UF_MODL_ask_list_item函数循环遍历获取实体对象的所有平面,通过MeasureFaces函数获取所有平面的面积,排序后得到面积最大的平面Face_max。

2)设置零件图法向。通过UF_MODL_ask_face_data获取Face_max的法向向量Dir(nx0,ny0,nz0),并设置为二维零件图样的法向。

3)设置零件图X方向。由式(3)可获得X方向基准线的方向向量(xx,yy,zz),由于向量垂直则乘积为零,所以如果nx0×xx+ny0×yy+nz0×zz=0,就可以将方向向量(xx,yy,zz)设置为零件图样的X方向。

由于在钢模设计过程中,已经赋予了钢模中每个零件独立的序号,因此可以同时生成钢模的装配图,便于钢模的组装与焊接。钢模自动设计结果如图9所示[5]。

图9 钢模自动设计结果

(2)C++与KF语言结合信息输出 通常在钢模图样准备完成后,需要编制相应的工艺文件来指导车间进行生产。工艺文件中包含钢模零件图号、最大长宽尺寸、零件厚度和数量等信息,采用人工编制以上文件极其繁琐。

因此,在完成钢模三维模型设计与二维图样输出后,本文程序中也设计了钢模零件信息批量输出模块。但UG本身对于数据导出至其他软件保留了一定的权限,不太方便,因此可将UG与KF语言相结合,并通过预制模板的方式,将程序获取到的数据输出至钢模设计工艺文件当中,用户可以直接使用,无需进行修改。

4 结束语

本文基于UG二次开发,实现了三维钢模的自动设计,完成了三维零件生成、零件属性赋予、二维装配图样和零件图样的自动输出以及零件信息自动导出过程的全自动化,主要价值包括以下几个方面。

1)将设计钢模过程中用到的全部UG功能集成到程序中并自动执行,用户只需输入少量参数,操作简便。

2)本文中所设计的程序算法可满足任意类型的多曲率三维蒙皮钢模设计。

3)本文提出的钢模自动设计方法规范了钢模设计流程,用户无需再思考钢模设计过程,只需与软件进行交互。

4)极大地提高了工艺准备效率。通过程序自动化执行,消除了诸如零件生成、图样输出和零件信息输出等重复性工作,大大提高了钢模设计效率。以往专业的工程师绘制钢模的时间长达8h,而采用本文中的程序来进行钢模设计,时间可以缩短至5min以内,效率提升了95倍。