强分散性地层大位移井钻井液关键技术研究

杨玉贵,邢希金,孙文化

(1.中海油研究总院有限责任公司,北京 100028;2.中国海洋石油国际有限公司,北京 100028)

海外K 油田位于尼罗河源头区阿尔伯特湖畔,油藏深埋湖底,未来计划采用湖岸大位移井开发,且钻完井作业要求“零”排放。前期该区已从湖岸钻3 口常规定向井探井,平均井深3 000 m,钻井漏失、卡钻、井壁垮塌及缩径等井下复杂事故频发,3 口井均因此进行过侧钻。目前油田拟采用湖岸钻大位移井的开发方案,以规避湖上钻井的环保溢油风险,但钻井难度加大,如何通过技术创新实现大位移井安全环保经济高效钻井的问题亟需解决。本文通过攻关研究,推荐采用环保、高性能的合成基钻井液来保障大位移井钻井井壁稳定、减小井筒摩阻和钻井废弃物排放量,为湖岸大位移井方案的顺利实施奠定坚实的技术基础。

1 面临技术挑战及钻井液性能要求

1.1 地层特点

该区探井所钻遇的地层主要为位于含油盆地之内后期沉积形成的砂泥岩互层和盆地边缘的部分坚硬基岩。根据已钻井的电测数据、综合录井图和现场录井岩屑描述,该区地层从上到下依次为第四系地层的全新世H1 组、晚更新世PL1 组、早更新世PL2 组,第三系地层的晚上新世P4 组和P3 组、早上新世P2 组和P1组、晚中新世M6 组和M5 组,以及中生代地层,岩性以砂岩和泥岩为主,砂岩与泥岩成互层分布,单层较薄,砂岩层厚度一般小于10 m,泥岩层厚度比砂岩层略大,但基本不超过20 m。第四系地层砂岩较多,晚上新世P4 到早上新世P1 中部泥岩较多,部分泥岩含水量高,发育易发生塑性变形的软泥岩,部分泥岩地层软硬交错,岩性描述中显示部分泥页岩为块状、易分裂的,具有一定的结构特征。根据岩心照片,发现灰色的中硬泥岩中有微裂缝发育,同时相连的红色泥岩肉眼可见水化侵蚀严重,与中硬泥岩呈互层发育。钻井时软硬泥岩相互影响,会严重影响井壁稳定性。

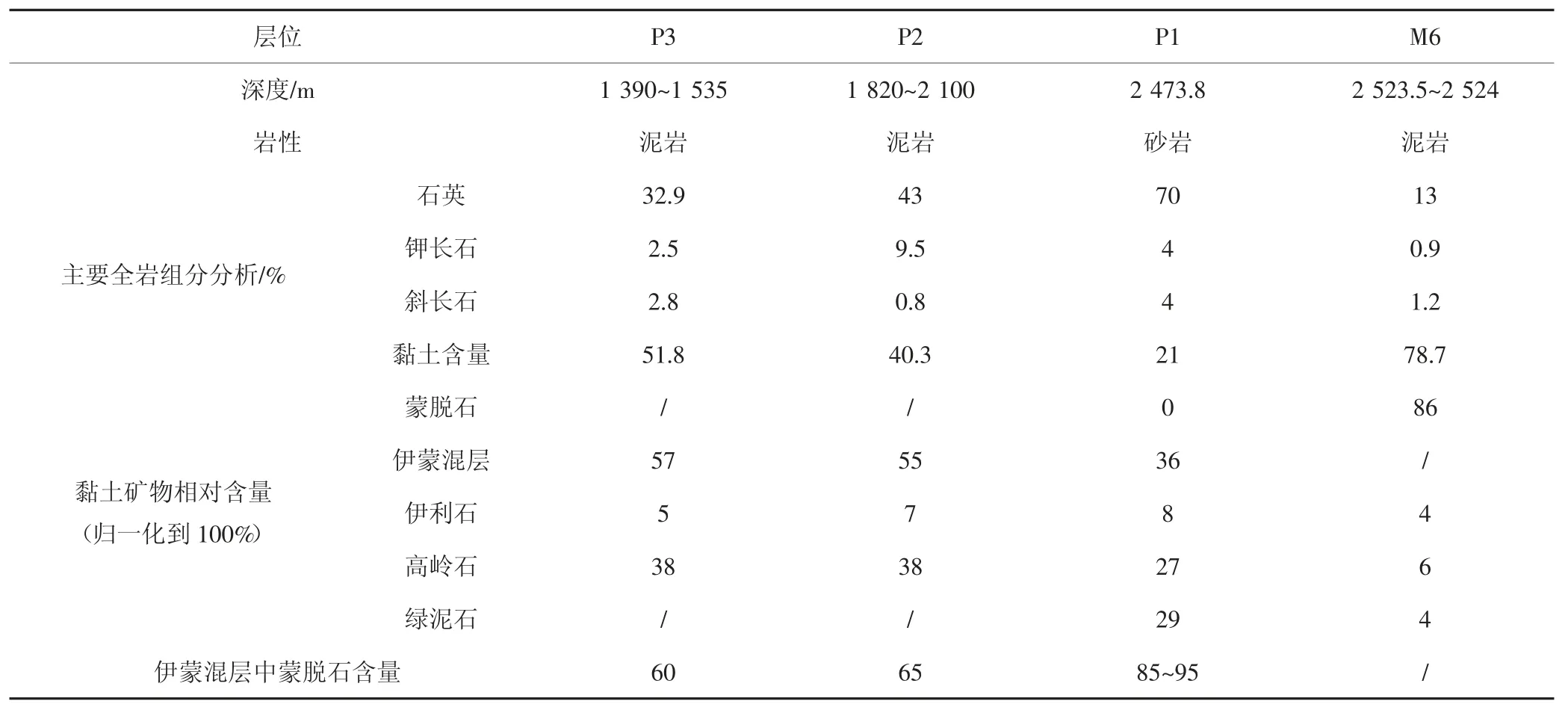

该区地层黏土矿物含量高,根据室内实验分析(见表1),上部非储层段地层(PL1 至P1 中部)岩粉黏土矿物含量为38.8%~52.3%,黏土组分以蒙脱石/伊蒙混层(含量53%~57%)和高岭石(含量38%~42%)为主。下部层段(P1 下部至M5)泥岩地层全岩黏土矿物组分含量大部分在76%以上,部分地层高达98%,并且黏土矿物组分中蒙脱石的含量也很高,最高达88%;储层段砂岩中蒙脱石/伊蒙混层含量20%~67%。实钻经验及实验研究表明,该区地层为强分散和易膨胀地层,若钻井液体系及性能不合理,钻井过程极易出现井径不规则、井壁坍塌、缩径、钻头泥包等复杂情况。

表1 部分井段全岩及黏土矿物分析结果

1.2 面临的技术挑战

该区已完钻3 口井均采用水基钻井液体系,井下复杂事故频发。K-1 井及其两次侧钻的井眼均发生了严重井漏;井眼缩径和垮塌较为普遍且严重,起下钻阻卡和电测阻卡发生次数较多。K-2 井、K-3/3A 井钻井过程中出现了不同程度的卡钻,其中K-2 发生两次严重卡钻导致井段回填并侧钻两次;K-3 井发生一次钻具落鱼事故。根据分析,K-1 井钻井漏失与钻遇的基岩不整合面相关,该区基岩不整合面风化严重,破碎带充填不好,一旦钻遇易发生井漏。K-2 井第一次卡钻为吸附或键槽卡钻,第二次卡钻为钻井液密度过低引起的井壁坍塌或缩径卡钻;K-3/3A 井因钻井液密度小于井壁坍塌压力,发生了红色泥岩段缩径坍塌,进而造成了较为严重的阻卡。

综合以上分析认为,该区钻井液方面需要重点解决以下几个技术难题。首先,该区地层软硬泥岩交替发育,蒙脱石含量高,钻井液滤液侵入地层后易产生水化膨胀应力,增大井周应力集中程度,进而降低地层强度,导致井壁周期性坍塌,这种强的分散性地层对钻井液的抑制性提出了较高的要求。其次,在该区采用水基钻井液钻井时,漏失、卡钻、井壁垮塌及缩径等井下复杂事故多,但该地区为拉张状态下形成的地层,地应力不大,实用钻井液密度低于地层坍塌压力、钻井液滤失后与地层发生的力学化学耦合作用是造成井壁失稳的重要原因。最后,该油田位于尼罗河源头区,当地环保要求严格,钻井废弃物需全过程“零”排放。

1.3 钻井液性能需求

分析认为,在该区钻井过程中,如钻井液抑制性与封堵性欠佳,就可能诱发泥岩水化膨胀,造成缩径,岩石强度下降,坍塌压力增高,钻井液密度不能平衡地层坍塌压力,从而诱发井塌,引起起下钻阻卡。根据地层力学特性,该区地层较软,近井筒易形成塑性区,地层与钻井液之间的相互作用又会导致井周地层的进一步软化,导致塑性区变大,并最终造成井眼缩径,进而在起钻过程中遇卡,划眼过程中在扰动载荷作用下发生井塌,加剧了起钻过程遇阻卡的复杂程度,并可导致卡钻、断钻具等事故。K-2 井上部井段采用KCl 钻井液体系,K-2 和K-3 井下部井段采用KCl 钻井液体系,钻井液体系的抑制性、封堵性、密度等不合理是造成钻井复杂事故多发的一个重要原因。

基于上述分析,提出了该区钻井液的性能需求。首先,上部地层由于软硬泥岩交替,其中红色泥岩地层,水敏性强,容易发生井眼缩径甚至坍塌,可采用“软抑制”钻井液体系,控制合理的密度,以控制含水高的软泥岩塑性变形和砂岩蠕变。其次,下部地层微裂缝发育且部分井轨迹可能会过断层,易出现井壁坍塌和钻井漏失,要求钻井过程中适当增强抑制性,并提高钻井液的封堵能力,在井壁上形成韧而薄的泥饼,以提高井眼承压能力。再次,大斜度稳斜井段起下钻易发生阻卡,要求钻井液具有良好的流变性、润滑性和井眼清洁能力,防止岩屑床的形成。最后,当地环保要求非常高,采用的钻井液需要具有良好的环保性能。

2 钻井液体系选择

根据研究,该区受正断层控制,油田为断裂后沉积形成,受拉伸运动的影响构造应力较低。上覆岩层压力为区块最大主地应力,两水平主地应力差值不大[1,2],钻井液密度不低于坍塌压力即可。该区块以大斜度大位移井为主,且地层易水化膨胀失稳,钻井中采用具有强抑制强封堵性能的水基钻井液或高性能合成基钻井液更有利于扩大钻井安全泥浆密度窗口,实现安全高效钻井。

一般地,钻井液与地层接触后会向地层内渗流,造成钻井液向地层内渗流的驱动力主要有两种,化学驱动力和水力驱动力。不同钻井液类型条件下渗流的水力驱动力差别较大,对水基钻井液来说,地层孔隙的毛细管力是流体渗流的动力,而在合成基钻井液条件下是渗流的阻力。由于渗流驱动力的差异,在井眼钻开的瞬时由于没有泥饼的影响,水基钻井液条件下井壁孔隙压力会迅速升至与井筒压力相同,而合成基钻井液条件下井眼钻开瞬时井壁孔隙压力基本保持不变[3-7]。

理论计算表明,若采用水基钻井液,即使在不考虑井眼钻开后泥页岩水化的影响,坍塌压力也比较高,该区块属正常孔隙压力体系,已钻井坍塌压力系数在1.24~1.3,地层破裂压力系数在1.7 之上,地层漏失压力系数在1.46 以上,安全泥浆密度窗口较窄,钻井过程中井壁失稳的风险比较高,大斜度井的条件下更会增大这种风险。若采用合成基钻井液时,只要能够保持钻井液的性能稳定,从安全泥浆密度窗口看,地层坍塌压力系数在合成基钻井液下比水基钻井液下降低0.1左右,安全泥浆密度窗口增大,更有利于安全钻井。

同时,根据该区同井段岩心在不同钻井液体系中浸泡后的单轴抗压强度(UCS)变化实验(见图1)。可以看出,浸泡在KCl-聚胺钻井液中的岩石强度下降较快,1 天后岩石强度下降至浸泡前原强度的50%,3 天后岩石强度为原强度的30%;浸泡在合成基钻井液中的岩石1 天后岩石强度下降至原强度的90%,此后岩石强度下降缓慢,在第6 天仍为原强度的85%,合成基钻井液更有利于井壁长期稳定。

图1 合成基钻井液(SBM)与KCl-聚胺钻井液(WBM)浸泡时间-岩石强度关系图

综上所述,该区块采用性能稳定、封堵能力强的合成基钻井液,并保持适当的钻井液密度是实现大位移井安全钻井的关键。从抑制该油田泥岩水化膨胀、防止泥岩井段缩径而造成起下钻阻卡和卡钻、降低入井管柱摩阻、钻井废弃物排放量及环保性等方面来看[8-10],合成基钻井液优于水基钻井液,故针对该区大斜度井及大位移井钻井推荐采用合成基钻井液。

3 合成基钻井液配方及性能测试

3.1 配方及基本性能

实验的合成基钻井液基油采用气制油,用其合成的钻井液比普通的油基钻井液黏度低、润滑性好,与各种处理剂配伍性好、性能易调控,生物毒性低、短时间内易降解[8]。

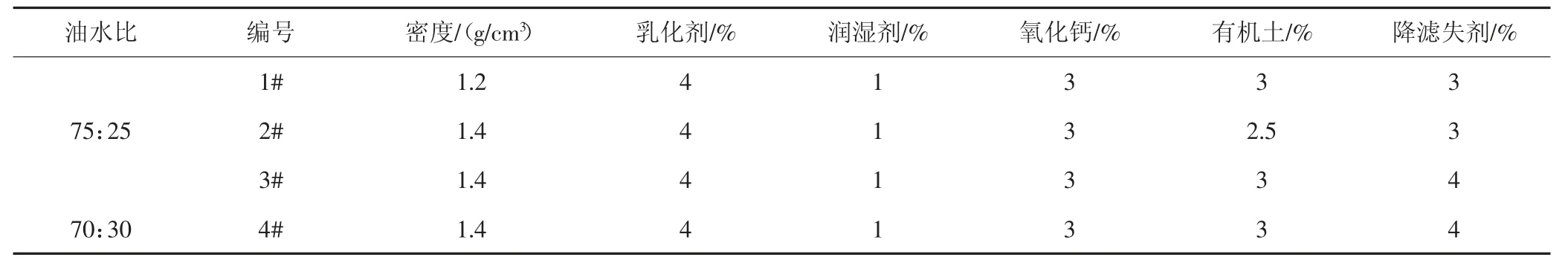

实验研究了不同油水比、不同有机土和降滤失剂加量对合成基钻井液性能的影响。120 ℃热滚条件下,不同油水比的合成基钻井液配方(见表2),其性能测试结果(见表3)。

表2 不同油水比的钻井液配方

表3 不同油水比的钻井液性能

根据实验结果,油水比75:25 的1#、2#、3#配方破乳电压ES 介于401~548 V,油水比为70:30 的4#配方破乳电压小于400 V。2#配方的有机土含量为2.5%,低于其他配方的3%,在相同油水比情况下,2#配方的合成基钻井液破乳电压低于1#和3#配方。3#配方的高温高压失水为6.4 mL,低于其他配方的失水,故提高油水比和降滤失剂的加量有利于抑制钻井液失水。同时,较低的塑性黏度PV 和较高的屈服值YP 有利于携带岩屑和井眼清洁,故综合比较,3#配方和4#配方综合性能表现优于1#配方和2#配方。

3.2 合成基钻井液抑制性

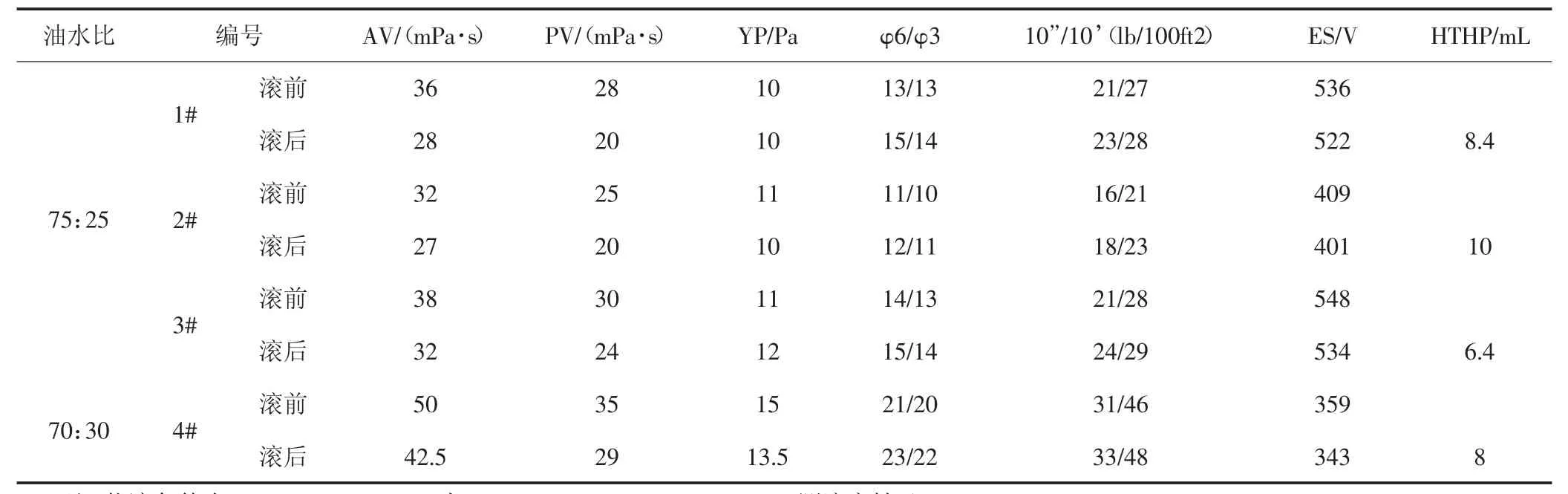

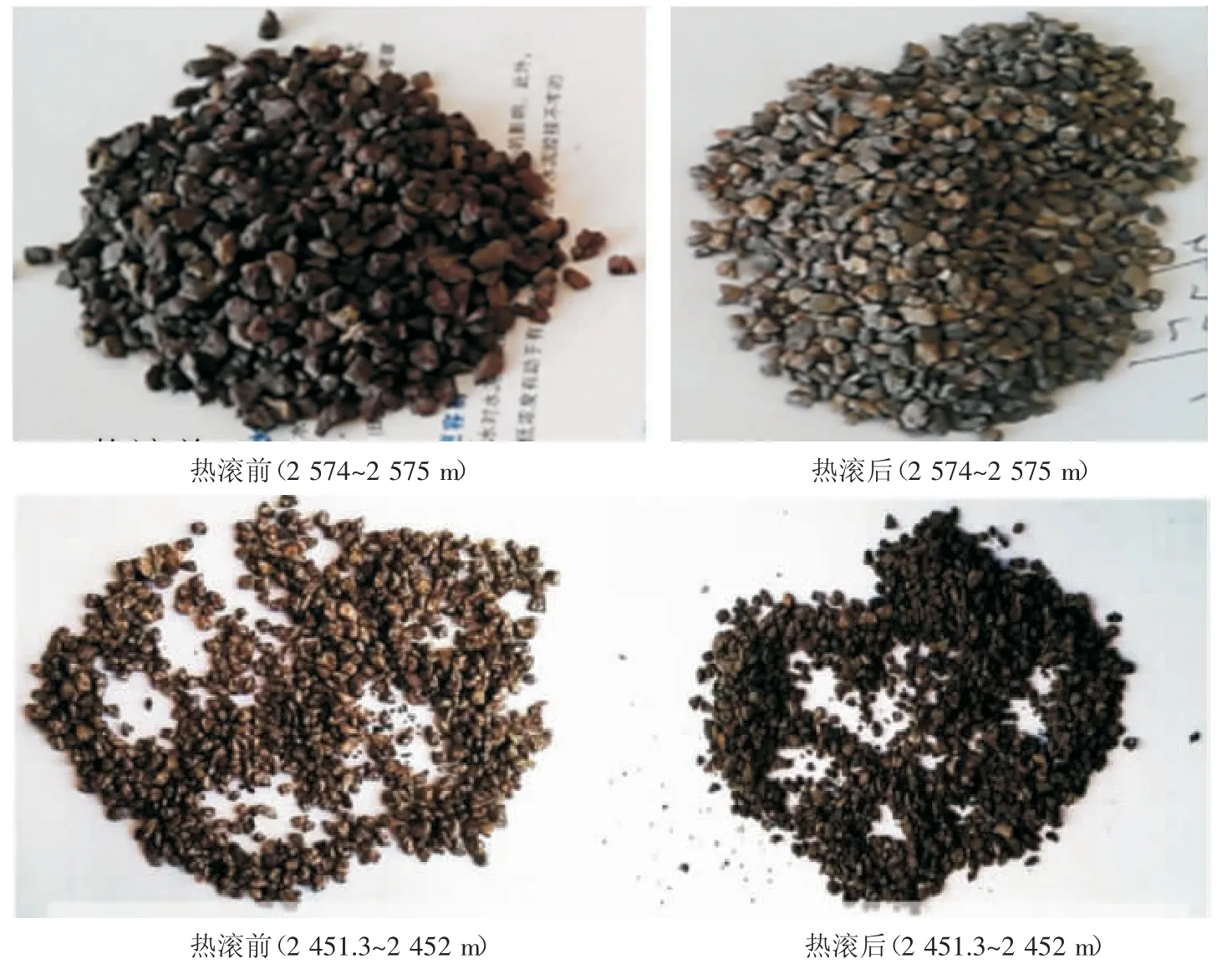

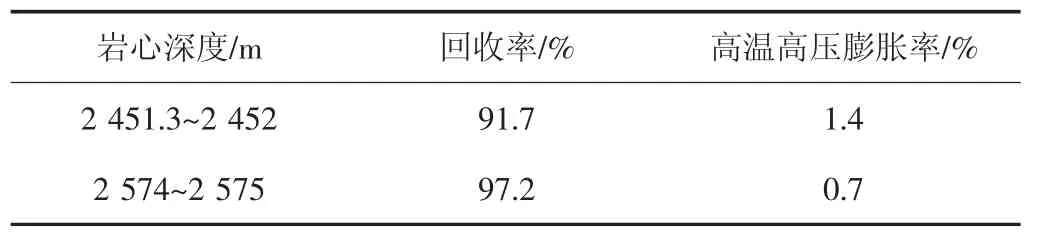

选用表2 中编号3#对两个不同深度的具有极强分散性、膨胀性的岩石进行了分散性和膨胀实验(见表4,图2)。从表4 中可以看出,回收率均在90%以上,高温高压膨胀率均低于1.5%,合成基钻井液对强分散性、强膨胀率岩石具有强抑制性。

图2 合成基钻井液的分散实验

表4 合成基钻井液的抑制性

采用优选的合成基钻井液对不同加量的钻屑的污染进行了评价,测试结果(见表5),钻井液配方为油水比(75:25)+4%乳化剂+1%润湿剂+3%氧化钙+3%有机土+3%降滤失剂+1.2 g/cm3。从表中可以看出,合成基钻井液体系在钻屑侵污的情况下,随着钻屑含量由0%增加到15%,破乳电压由526 V 降低到421 V,YP基本保持不变,钻井液塑性黏度由24 mPa·s 增加到34 mPa·s,增幅不大,流变性能基本保持稳定,这说明评价的合成基钻井液具有较强的抗钻屑污染能力。

表5 钻屑污染对钻井液性能影响

3.3 合成基钻井液的环保性能

合成基钻井液与油基钻井液相比的优势是具有很高的生物毒性LC50 值,并可以生物降解,环保性能好。根据检验,环保基液采用碳数分布窄的、以C12~C18为主的直链烷烃,其芳烃含量低于0.05%,生物毒性LC50 为378 200 mg/L,环保性能较好。

推荐的合成基钻井液具有合理的流变性、强抑制性、中等-强的抗土粉污染能力,浸泡岩石强度下降较缓慢,稳定井壁效果好,润滑性能良好,且对储层损害程度小。同时,合成基钻井液可重复使用,根据估算,平均单井采用合成基钻井液产生的钻井废弃物量比采用水基钻井液时减小59%,且最终通过回收及热解析等处理措施,对环境无害,可达到当地“零”排放的环保要求。

4 结论与认识

(1)K 油田主要为第三系新沉积的砂泥岩互层,软硬泥岩交替发育,蒙脱石含量高,极易水化膨胀降低地层强度,导致井壁周期性坍塌,原探井水基钻井液性能不合理,钻井过程中井下漏失、卡钻和井壁坍塌缩径等复杂事故频发,必须通过合理的钻井液技术确保钻开地层的力学与化学稳定,进而实现大位移井井壁稳定。

(2)地层坍塌压力系数在合成基钻井液下比水基钻井液下降低0.1 左右,安全泥浆密度窗口增大,更有利于安全钻井,同时从抑制K 油田泥岩水化膨胀、防止泥岩井段缩径、降低入井管柱摩阻、减少钻井废弃物排放量等方面考虑,针对该区大斜度井及大位移井钻井推荐采用合成基钻井液。

(3)推荐的高性能合成基钻井液密度1.2~1.4 g/cm3,回收率大于90%,高温高压膨胀率低于1.5%,中等-强的抗土粉污染能力,浸泡后岩石强度比水基钻井液同等条件下高60%,稳定井壁效果好,润滑性能良好,对储层损害小,可重复使用,产生的钻井废弃物量可减小59%。