一种新型高温压力试验装置的研究

柳家成, 姚 远, 许 凯, 柏晓雪

(湖北省产品质量监督检验研究院,武汉 430000)

0 引言

随着电线电缆应用于航天、铁路等各大工程越来越广泛,电线电缆的安全监管面临着挑战。 电缆护套不仅起到电气绝缘作用,同时可以保护绝缘层免受到外界环境的影响。 由于电缆敷设或使用的场合不同,要求电缆受机械作用(外力、耐磨、弯曲或扭转)和防潮等能力也不尽相同。 高温压力试验反映了试样在一定温度下受外界机械力、自重变形后,再去除外力、降低温度时试样恢复的能力,主要考察电线电缆绝缘层或护套层材料在高温状态下的抗压性能[1-2]。 长期的高温压力试验中发现,在高温情况下,线缆试样发生形变会使传统装置的矩形刀片产生位移或倾斜,并且不易更换砝码影响工作效率。为解决试验装置存在的不足,本工作研发新型高温压力试验装置,并以聚氯乙烯护套材料为例,分别使用新型试验装置和传统试验装置进行高温压力试验,按GB/T 2951.31—2008 中的试验方法对两种试验装置进行比对,验证了新型高温压力试验装置的可靠性。

1 试验方法及传统试验装置

1.1 传统试验装置组成

该试验方法依据GB/T 2951.31—2008《电缆和光缆绝缘和护套材料通用试验方法第31 部分:聚氯乙烯混合料专用试验方法——高温压力试验-抗开裂试验》,根据不同类型的电线电缆材料对应不同的温度进行试验。 试验刀具采用矩形刀架,其厚度为(0.70±0.01)mm,刀架及其试样支架采用能长期耐受高温环境的不锈钢材料。 传统高温压力试验装置见图1,图1 中试样支架有(a)、(b)、(c)3 种结构。

图1 传统高温压力试验装置示意图

1.2 试验方法及操作

按GB/T 2951.31—2008 要求对每个被试护套除去外护层(若有)和所有内部组件(线芯、填充物、内护层、铠装等,若有)取长度约250 ~500 mm 的样段,然后截取其相邻的3 个试样。 试样长度为50 ~100mm(直径取较大值)[3]。

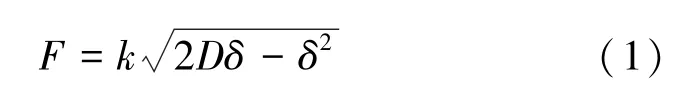

作用在试样上压力(F)按式(1)计算:

式中:k为有关电缆产品标准中规定的系数;D为试样的直径,mm;δ为试样厚度平均值,mm。

计算出的压力值可以向较小值化整,但舍去的值不应超过3%。 试验加热时间按照有关电缆产品规定,若没有规定,则按试样外径不大于15 mm 时,加热时间为4 h;试样外径大于15 mm 时,加热时间为6 h[3]。

试样加热需要在空气烘箱中进行,试验装置和样品在烘箱中不应振动,任何使烘箱振动的设备不允许与烘箱接触,烘箱的温度应一直保持在相应产品标准规定的温度范围之内。

规定的加热时间结束后,试样须在压力作用下迅速冷却(可采用冷水喷射试样),当试样冷却至常温不再变形时取出,浸入冷水中进一步冷却后对试样进行切片。 使用数显投影仪测量压痕深度,压痕测量方法见图2,图中压痕距离为所测压痕深度。

图2 护套压痕测量方法

外径6 mm 及以下的管状绝缘试样应在压痕处和压痕附近横向切取两个试片,测量方法见图3,其中剖面1 间距为受高温压力试验后的压痕厚度,剖面2 中间距为绝缘样品初始状态厚度,压痕深度应是剖面图1 和剖面图2 在显微镜下的测量值之差[3]。

图3 绝缘压痕测量方法

护套试样切取时应尽量取压痕较中间的位置,切取方式通常使用窄条法:沿着试样的轴向方向,垂直于压痕,从试样上切取一片窄条试片(切取时应避免靠近压痕的始端和末端)。 在投影仪或显微镜下,测量压痕底部和试片外侧之间的距离为其压痕深度。 取3 个试样上测量的压痕中间值,应不大于试样厚度平均值的50%。

1.3 影响试验数据不稳定的因素

试验发现,刀具是否垂直加载于试样表面是该试验数据不稳定的主要因素。 GB/T 2951.31—2008 要求试验刀具必须垂直于试样轴线,试验装置和样品在烘箱中不应振动。 标准中下挂砝码式的长方形刀具,安装样品必须由刀具中孔穿过,操作不方便。 遇到不规则凸起或圆形管状试样时,刀具很难固定在样品上,稍有晃动刀具就可能掉落。 高温压力试验须先将试验装置放入高温箱中进行预热,再迅速放入试验样品并关闭高温箱门,以防止热量损失。 移动样品架和开关箱门的晃动都可能导致试验失败或数据异常。 如果在高温箱内安装样品稍有不慎还可能造成人员烫伤。 若前期正常安装,样品在高温的作用下发生形变后,产生的微小倾斜也可能造成数据异常,严重时可能造成刀具滑落导致试验失败。

2 高温压力试验装置优化

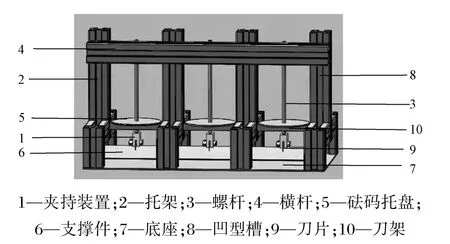

针对现有试验装置中发现的问题,设计了一款新型高温压力装置,改进后的试验装置示意图见图4。

图4 新型高温压力试验装置示意图

该新型高温压力试验装置在底盘上至少安装一组托架,该型托架包括4 个带凹形槽的支柱,相邻的两个支柱之间布置有刀架,试验时刀架的两端部与凹形槽滑动配合,中部固定安装有用于夹持矩形刀片的夹持装置。 该装置在刀架上方固定安装砝码托盘,刀架下布置有用于固定线缆试样的支撑件。 在试验时支柱和矩形刀片竖直布置于试样上且与支撑件的轴线垂直。 4 个支柱顶部有可拆卸连接横杆,用于固定4 个支柱在负载时不受挤压,有效避免质量损失或摩擦损失。 所述压力试验装置的矩形刀片固定在线缆试样上方,只能在凹形槽中上下移动,试验过程产生的晃动和高温作用下线缆试样发生的形变均不会使矩形刀片产生位移或倾斜,稳定性高适用于高温压力试验。

3 试验对比

3.1 试验装置对比

新型高温压力试验装置与传统高温压力装置的对比:①新型高温压力试验装置增加了负载固定辅助装置,保证刀口和负载垂直作用于试样表面,不会发生位移;②新型试验装置的刀架在滑轨中上下滑动,试验过程中产生的晃动对矩形刀片未产生不利影响;③该装置更换砝码易操作,有利于批量试验,可以提高试验效率。

3.2 试验数据对比

使用新型高温压力试验装置与传统高温压力试验装置进行测量数据比对,试验采用聚氯乙烯(ST2)护套材料为样品。 聚氯乙烯试样型号规格为YJV22-0.6/14×240,护套平均厚度3.6 mm。 试验中不改变操作人员、高温烘箱及压痕测量设备。 试验方法依据GB/T 2951.31—2008[4]进行操作。 使用新型和传统装置对样品进行6 组高温压力对比试验,根据标准要求每组测量3 个试片的压痕深度,压痕深度的中间值与样品平均厚度的比值不大于50%。 两种试验装置测量结果比对见表1。

表1 两种试验装置测量结果比对

由表1 可知:高温压力试验受人员或设备影响数据均存在偏差,试验通过6 组聚氯乙烯(ST2)护套材料进行对比试验,试验温度90 ℃,试验时间6 h,传统装置压痕深度中间值与平均厚度的比值在15% ~20%之间,新型试验装置压痕深度中间值与平均厚度的比值在16% ~20%之间,可见两者结果区间基本一致。 新型试验装置类比标准要求的试验装置在排除传统装置刀具倾斜的因素影响下,试验结果表明新型试验装置数据具备可靠性。

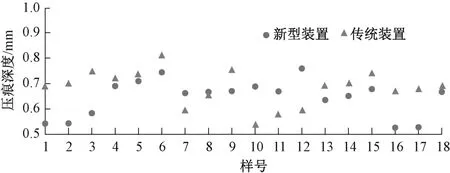

为进一步探究试验装置对压痕深度影响,依据表1 数据绘制图5。

图5 两种试验装置散点图

由图5 可知:不同的试验装置作用下,试样压痕深度并非恒定,而是在一个小幅度范围内波动。 新型试验装置压痕波动范围为0.537 ~0.808 mm,传统试验装置压痕波动范围为0.526 ~0.759 mm,最大相差约0.049 mm。 可知新型试验装置压痕深度普遍高于传统装置,因此在不排除刀具倾斜情况下,新型试验装置比传统装置数据具备参考性。 高温压力试验参照标准要求每3 个试样为一组,由图4 可知:即使在不改变试验装置的情况下,数据同样存在偏差。 因此,衡量试验装置稳定性以区间形式呈现更具备参考性。 由以上分析表明,新型试验装置在具备稳定性和简便性的同时也更好地验证了试验样品在高温压力下的抗压能力。

4 结束语

本工作介绍了高温压力试验的操作方法和常见的问题,通过分析影响试验的主要影响因素,发现使用传统装置时,高温下线缆试样形变导致矩形刀片产生位移或倾斜是导致数据不稳定的主要因素之一,进而设计一款新型高温压力试验装置。 新型试验装置与传统试验装置在结构上使用不同的施压方式,通过对两种装置的试验方法和数据分析,证明新型高温压力试验装置满足标准要求且试验数据可靠性要求。 新型试验装置操作简便,改善了试验装置操作人员在移动、更换砝码时出现刀具掉落的情况,提高了试验效率。 改进后的高温压力试验装置可为电线电缆工作者提供借鉴和帮助。