水耦合强抛掷台阶爆破技术研究*

李康贵,夏 鹏,米元桃,陈 明,李 桐

(1.武汉大学 水资源与水电工程科学国家重点实验室,武汉 430072;2.中国水利水电第七工程局有限公司,成都 610000)

随着水电资源的开发利用,目前我国水利水电工程多修建于高山峡谷且谷坡陡峻的西南地区。这类水电工程边坡开挖施工作业面狭窄,自然边坡陡峻,开挖施工工期紧,出渣运输强度高,在不便于布置自卸汽车运输道路的区域,多采用台阶爆破、抛渣进入基坑的施工方法开挖,提高抛掷率便成为了爆破开挖的关键目标。

高台阶抛掷爆破技术起源于20世纪60年代初期,在美国的McCoy Coal矿进行了尝试,该矿覆盖物厚度为18~24 m,抛掷爆破能把40%的覆盖物抛到采空区[1]。评价抛掷爆破效果的常用指标为抛掷率,它是指抛掷爆破后剥离岩石直接抛入指定地点且不需要进行二次运输的部分占抛掷爆破破碎岩石总体积的百分比。对于常规台阶爆破,影响爆破抛掷效果的主要因素有岩石性质、孔网参数、台阶高度、炸药单耗和起爆方式等。李祥龙等基于理论分析和黑岱沟露天煤矿现场爆破实验提出[2],在一定范围内,抛掷率随台阶高度的增加而增大,但随着台阶高度的增加,抛掷率增大幅度逐渐减小。马力等研究了炮孔倾角对抛掷率的影响[3],认为当炮孔倾角在60°~75°范围内时,露天煤矿抛掷爆破效果较好。夏岸雄等探究了露天矿层状岩体倾向与爆破抛掷方向之间的关系[4],认为当爆堆抛掷方向与岩层倾向垂直时爆破抛掷效果最好。钱七虎通过比较模拟试验、原型大型TNT试验和核抛掷爆破试验的结果[5],认为重力在大型爆破中,特别是在软弱岩层、漏斗坑形成过程中起决定性作用。

上述研究工作主要集中于爆破外在条件对抛掷效果的影响,而忽略了对爆源的研究。传统的边坡岩体抛掷爆破主要通过增加单耗来提高抛掷率,但单纯增加单耗不利于施工成本控制且会增大爆破振动效应。此外,传统的抛掷爆破多采用空气耦合装药,空气介质传能效果一般,爆炸能量利用率不高,制约了抛掷爆破的抛掷效果。对不耦合装药的炮孔注水,使水介质充满药卷与孔壁之间的空隙,即形成水耦合装药结构。陈士海等对比了水耦合装药与耦合装药爆破时的破岩效能[6],发现水耦合装药爆破能显著提高炸药的能量利用率。冷振东等对炸药与岩体的相互作用过程进行了分析[7],指出水耦合爆破荷载峰值高,持续时间长,具有更高的能量利用率。龚玖等通过室内爆破模型试验[8],认为水耦合装药对爆炸能量利用率更高,爆破破碎块度较小,爆破效果好。另外,不同耦合介质爆破爆炸能量传递效率差异还与不耦合系数有关,当不耦合系数增大时,水耦合爆破与空气耦合爆破的能量传递效率差异增大[9]。在露天边坡含水预裂孔进行的现场爆破试验也表明,水耦合装药结构提高了预裂爆破中炸药能量的利用率,具有良好的应用前景[10]。

基于对水耦合装药爆破产生的爆破荷载特性的理论分析,依托叶巴滩水电站边坡岩体开挖工程,进行了水耦合强抛掷台阶爆破现场试验,研究水耦合强抛掷台阶爆破技术的实际应用效果。试验结果说明,水耦合强抛掷台阶爆破技术可以有效提高抛掷率,加强爆破破碎效果,加快施工进度。

1 水耦合强抛掷台阶爆破作用机理

1.1 水耦合爆破荷载特性

径向空气不耦合装药时,爆生气体在炮孔中膨胀,体积增大,密度降低,当爆生气体充满整个炮孔时,产生的准静态压力为[11]

(1)

式中:Kd=db/dc,为径向不耦合系数,db、dc分别为炮孔直径与装药直径;ρe、D分别为炸药的密度和爆速。

考虑径向不耦合系数较大的情况,此时孔壁压力峰值可用下式计算[12]

(2)

式中:Pw为平均爆轰压力,Pw=(ρeD2)/[2(k+1)];Pk为炸药的临界压力,一般取Pk=200 MPa;n为冲击波碰撞孔壁的压力增大倍数,按文献[12]给出的方法取值;k、γ为绝热指数,通常取k=3,γ=1.3;其余参数同式(1)。

径向水不耦合装药时,爆生气体在水介质中产生的准静态压力可通过联立以下两式确定[11]

(3)

(4)

式中:rb、rc分别为炮孔半径与装药半径;δ为爆生气体的膨胀压缩过程结束后水的径向压缩量;kw为水的体积压缩模型,取kw=2.1×103MPa。

按照弹性理论,水耦合装药的孔壁压力峰值可近似用下式计算[13]

(5)

式中:B为常数,取B=72 MPa;α为衰减指数,取α=0.72;ρm、Cp分别为岩体的密度和波速;ρ0、D1分别为水的初始密度和冲击波波速,D1按文献[13]的方法计算;QVS、QVT分别为所用炸药和TNT炸药的爆热,QVT=4200 kJ/kg。

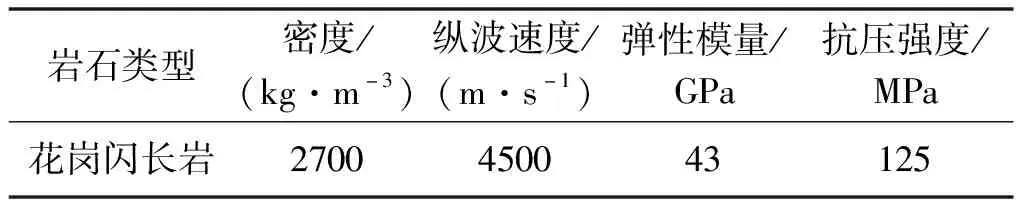

叶巴滩水电站施工区域岩性主要为花岗闪长岩与石英闪长岩,因此以花岗闪长岩为例,装药结构为70/115(装药直径为70 mm,炮孔直径为115 mm),炸药类型为乳化炸药(ρe=1300 kg/m3,D=4000 m/s,QVS=3760 kJ/kg),按上述理论公式分别计算空气耦合与水耦合装药条件下的爆生气体准静态压力与孔壁压力峰值,根据现场岩石物理力学试验成果,选取花岗闪长岩的力学参数如表1所示。

表 1 花岗闪长岩力学参数

计算结果如表2所示。

表 2 不同条件下的压力理论计算结果

表2的理论计算结果说明,水耦合装药爆破产生的准静态压力荷载和孔壁压力峰值均远大于空气耦合装药结构,分别为后者的5.63倍、2.15倍,有利于将更多的爆炸能量传递到岩体中,加强爆破破碎和抛掷。

1.2 水耦合强抛掷台阶爆破破岩过程

炸药爆炸瞬间产生冲击波和爆生气体,在冲击波和爆生气体的共同作用下,岩体发生破碎和抛掷[14,15]。水耦合爆破时,考虑到水相较于空气具有较高的密度、较大的流动粘度,因此水中爆轰产物的膨胀速度相较空气中要慢,在耦合水中激起爆炸冲击波的作用强度高且作用时间长。高压水在爆生气体作用下渗入岩体裂隙,使初始破坏进一步发展扩大,并相互贯通切割破碎岩体,形成水楔作用。当爆生气体的准静态作用衰减到一定程度时,水楔不再驱使裂缝扩展,最终在爆炸应力波及爆生气体的共同作用下,岩体发生破碎及抛掷。另一方面,实际工程中岩体内部多含有节理裂隙,在水耦合环境下,裂隙中充满水,岩体发生吸水软化,岩体性质产生一定程度的劣化,使得岩体在同等爆破情况下,相比空气耦合更容易发生破坏。

相同条件下,一般单耗越大,爆破抛掷效果越好。前排炮孔临空条件较好,产生理想爆破抛掷效果所需的炸药量较少,后排炮孔与临空面的距离逐渐增加,为保证爆破抛掷效果所需的炸药量将随之增加,因此前排炮孔到后排炮孔的单耗逐步合理增加可以优化爆炸能量分布,提高后排炮孔的爆破抛掷效果。单耗显著提高的一排炮孔,可以加强此排炮孔前部岩体的爆破抛掷效果,减少对后排炮孔爆破抛掷的阻碍。

炮孔倾斜可减小台阶底部岩体的阻力,同时可避免采用垂直炮孔爆破时,台阶下部部分岩体与水平面成俯角斜向下抛掷的问题,该部分岩石抛掷距离很短,会降低抛掷爆破整体的抛掷效率,而倾斜炮孔能够保证台阶大部分岩体与水平面成仰角斜向上抛掷,故可适当增大炮孔间距,倾斜炮孔可以取得较好的破碎和抛掷效果。

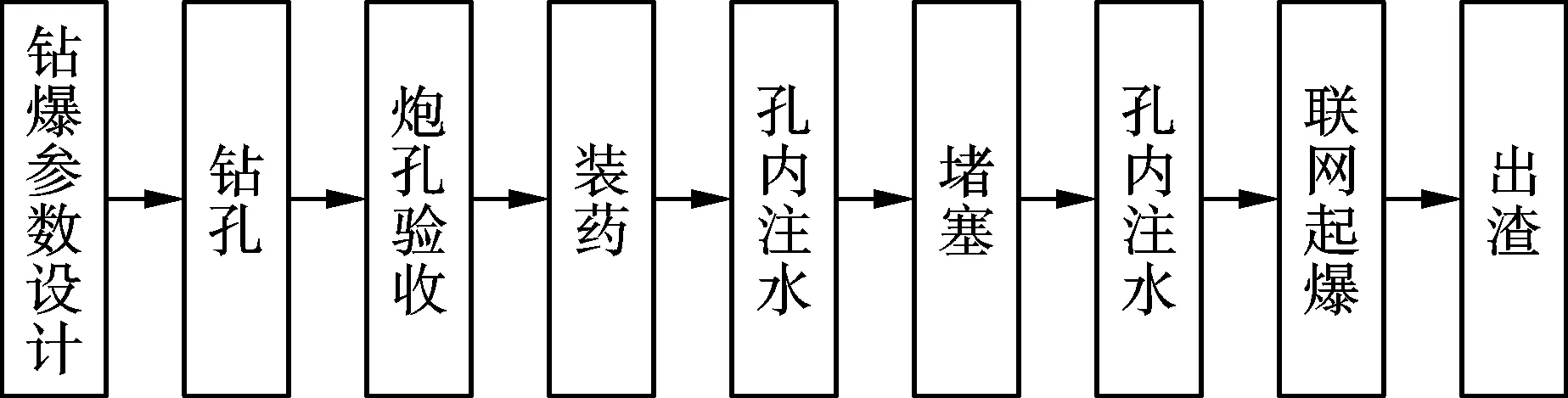

1.3 施工流程

水耦合强抛掷台阶爆破施工流程包括,根据现场爆破区域进行钻爆参数设计及技术交底,之后按照设计进行炮孔钻设和验收;验收合格后根据装药要求进行装药,紧接着进行炮孔注水,形成水耦合状态;注水完成后进行炮孔堵塞,然后开展补充注水以维持水耦合状态,最后进行起爆、出渣,其施工流程见图1。

图 1 施工流程

2 工程实例

2.1 工程概况

目前水耦合强抛掷台阶爆破技术已成功应用于叶巴滩水电站边坡岩体爆破开挖。叶巴滩水电站坝区出露基岩地层为华力西期侵入中酸性简单复式岩株,岩性主要为花岗闪长岩与石英闪长岩。随风化程度不同,岩石干抗压强度为65~146 MPa,湿抗压强度为45~114 MPa,岩体声波速度为3275~5300 m/s。

2.2 爆破参数

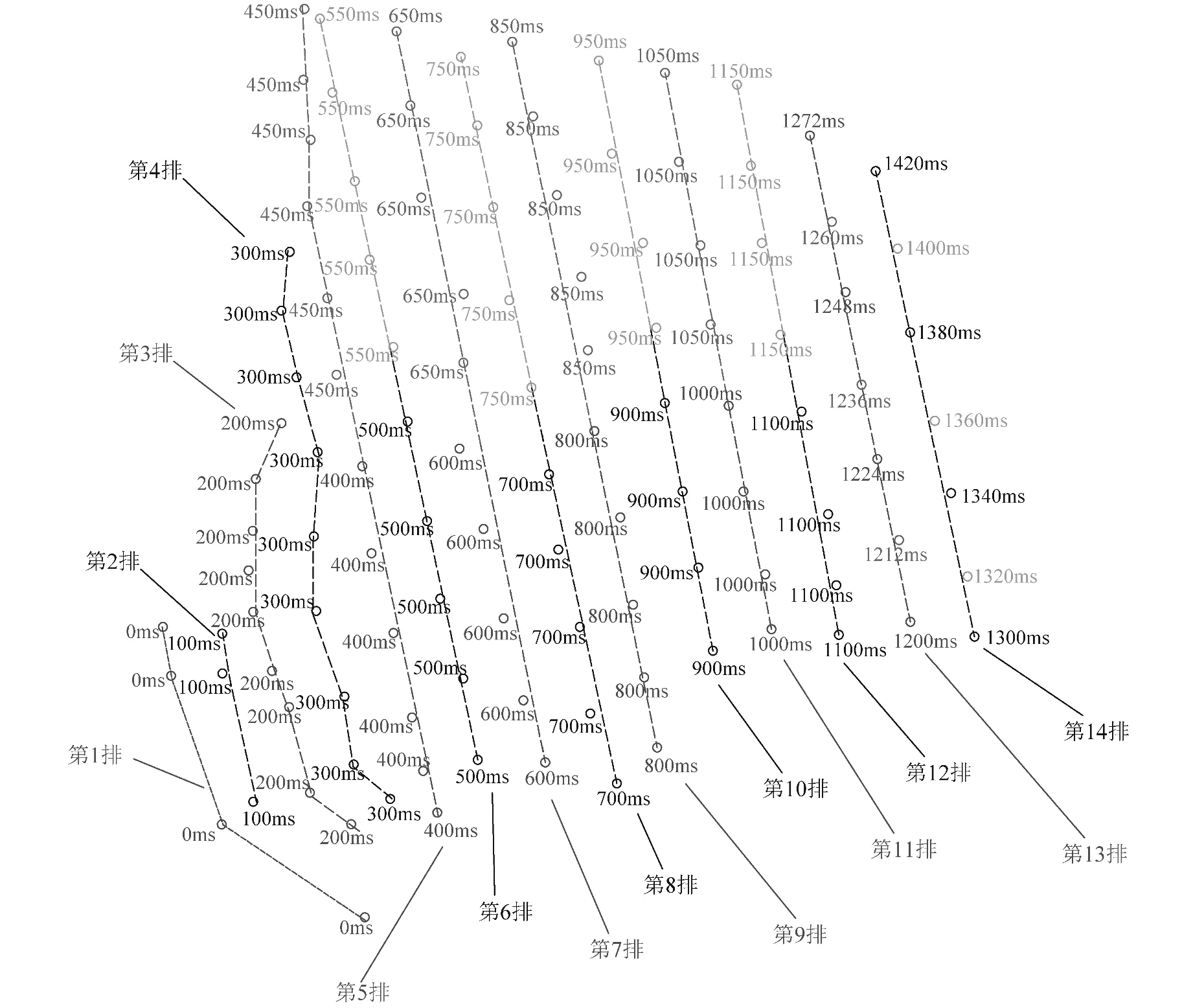

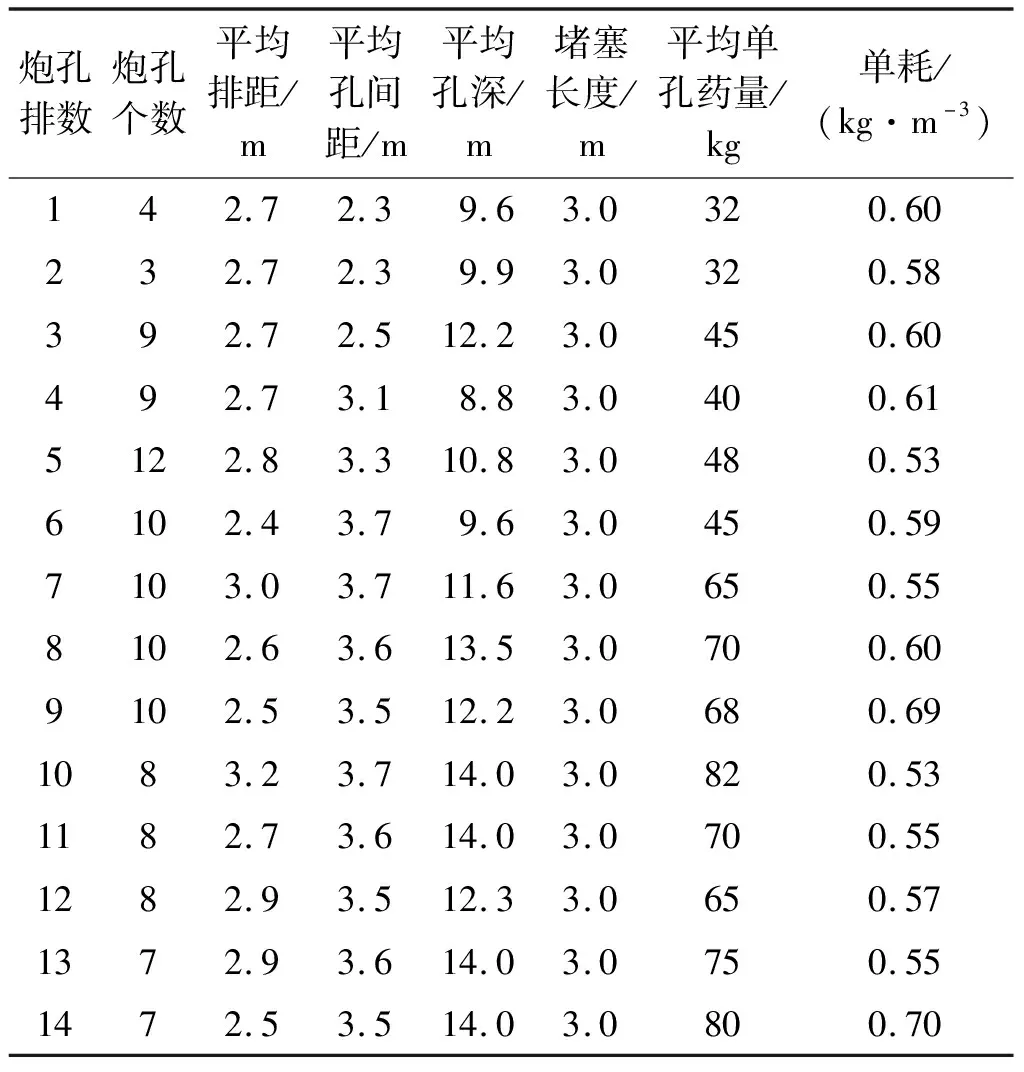

叶巴滩水电站左岸边坡EL2973~EL2960梯段、桩号0-000~0-035范围内岩体爆破开挖采用水耦合强抛掷台阶爆破技术,爆破区域的具体位置如图2所示。爆破开挖区域共布置14排115个炮孔,炮孔直径为115 mm,装药直径为70 mm,按照强抛掷台阶爆破对每排炮孔单耗的要求,前6排炮孔设计单孔药量32~48 kg,后8排炮孔设计单孔药量65~82 kg,总药量约为6.9 t,具体的爆破参数见表3,前排炮孔到后排炮孔的单耗逐步合理增加,其中第9、14排炮孔单耗显著加强。本次爆破采用数码电子雷管起爆网路,炮孔平面布置及起爆延时参数如图3所示。

图 3 炮孔平面图

表 3 爆破参数表

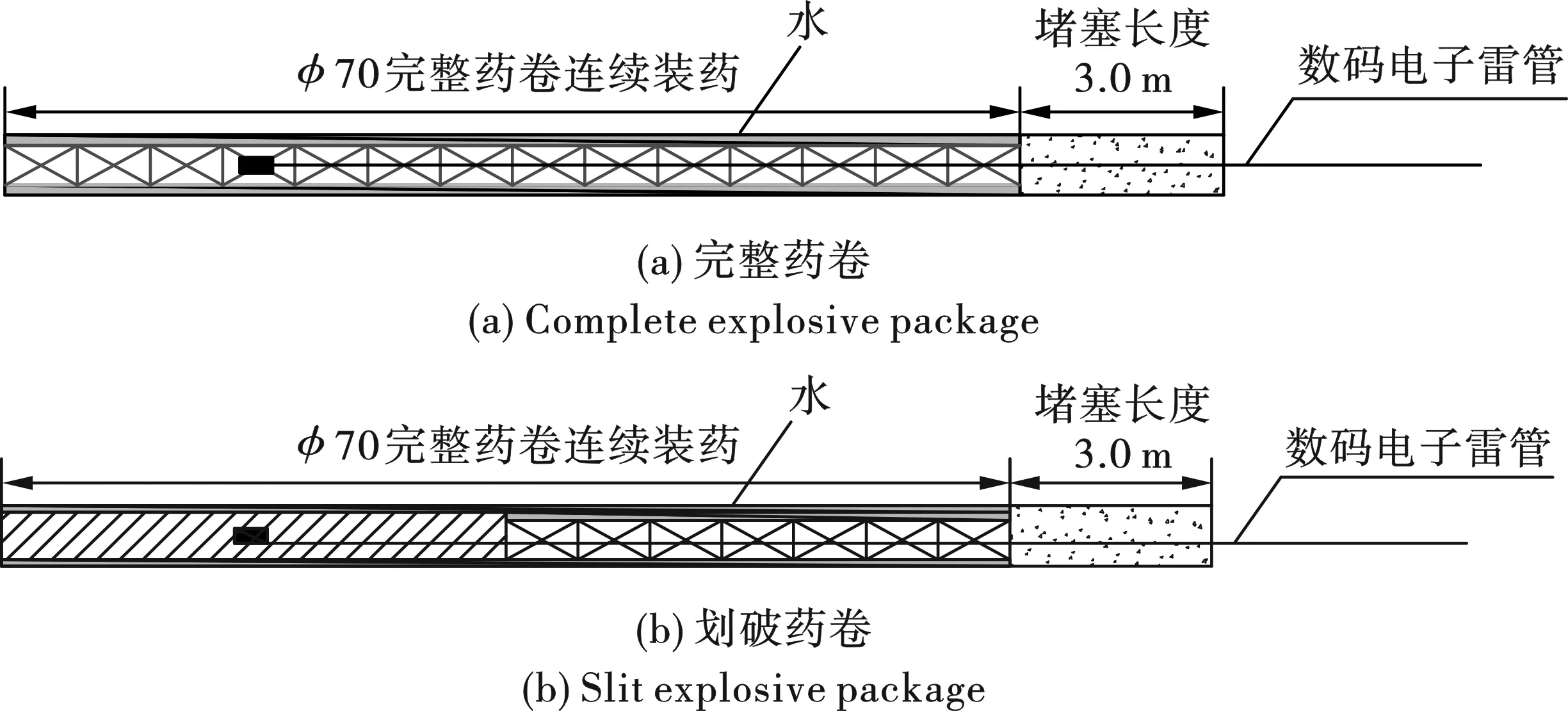

根据炮孔装药长度和单孔药量要求,不需划破药卷即可满足单孔药量要求的装药结构如图4(a)所示,需要划破药卷才能满足单孔药量要求的装药结构如图4(b)所示,划破的药卷装在炮孔下部,炮孔内起爆雷管位置设置在炮孔下部。

2.3 爆破效果分析

(1)有效抛掷率

爆破区域位于高边坡上,部分岩块被抛掷到基坑,难以测量统计;部分岩块松散堆积在爆区,通过估算这一部分松散岩块体积可以间接算出抛掷率,计算公式为

(6)

式中:Ep为有效抛掷率;a为经验系数,表示岩块实方体积和松散堆积体积之间的转换关系,一般取1.40~1.50,此处取1.45;VD为实方体积,即抛掷爆破破碎岩石的体积;VS为爆后堆积在爆区的松散岩块体积。

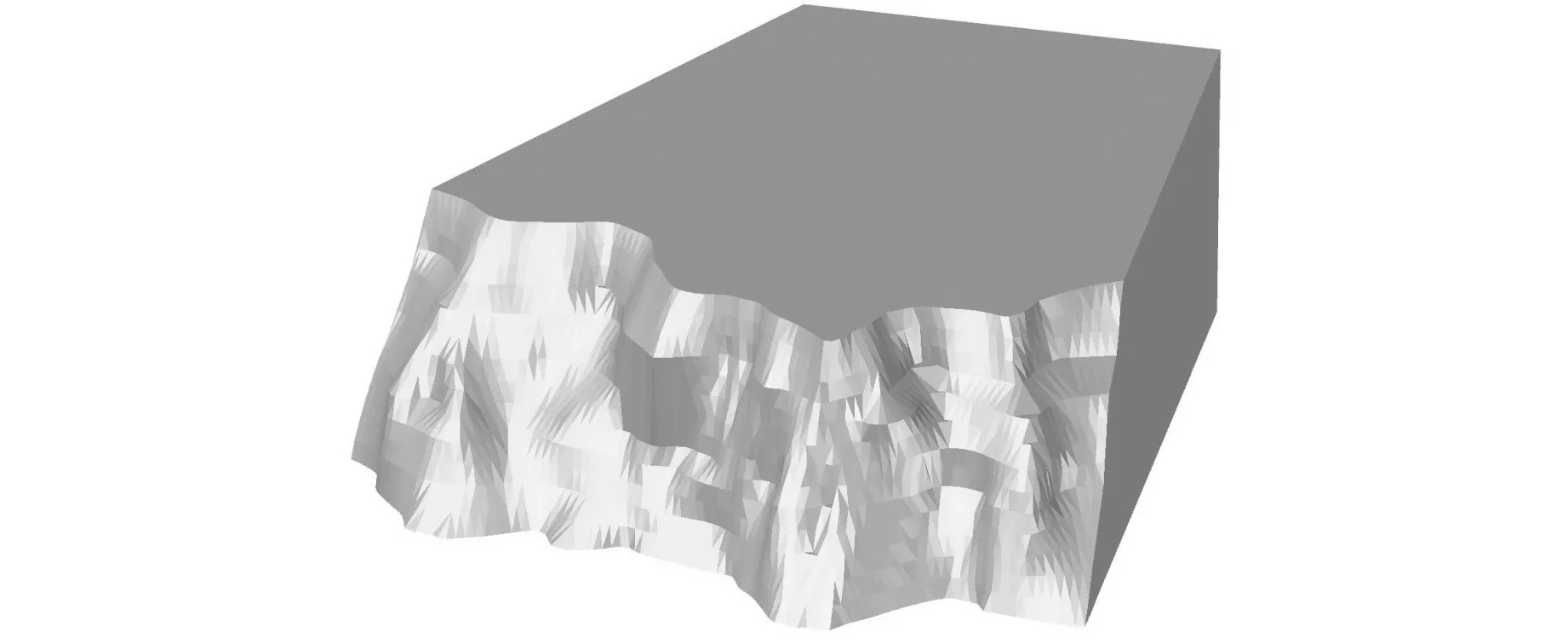

根据边坡等高线地形图及测量所得的爆区边界,在Civil 3D软件中建立如图5所示的爆区三维模型图。根据表3列出的各排炮孔间排距、平均孔深得到抛掷爆破实方总体积约为12 018 m3。

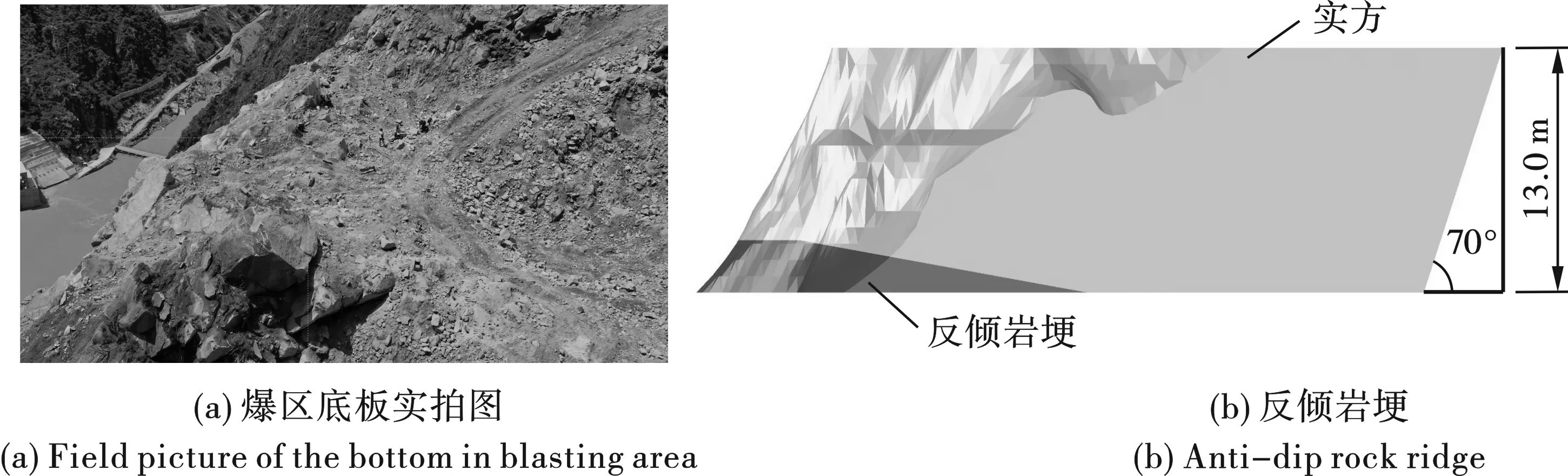

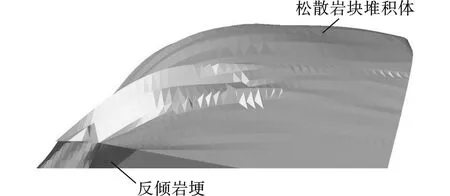

由于现场钻机钻孔能力和邻近边坡自然轮廓的限制,总体上前排炮孔较后排炮孔长度短,导致各排炮孔底部高程不一致,爆后在爆区底部前方形成了反倾岩埂,如图6所示。

图 4 水耦合装药结构示意图

图 5 爆区三维模型图

反倾岩埂部分岩体受爆破破碎作用小,这种由于现场钻机钻孔能力和邻近边坡自然轮廓限制所导致的未抛掷岩体,不应计入抛掷爆破破碎岩石总体积。爆后采集到的图像如图7所示,松散岩块堆积在爆区范围内,前6排炮孔前的岩体基本全部被抛掷到基坑。根据爆后多角度拍摄的爆堆图像以及现场测量,绘制出爆后堆积在爆区的松散岩块三维模型图,如图8所示,由三维模型计算得到堆积在爆区的松散岩块体积,即式(6)中的VS约为9104 m3;计算得到的反倾岩埂体积约为1381 m3,不考虑反倾岩埂的实际抛掷爆破实方总体积,即式(6)中的VD约为12 018 m3。根据式(6),计算得到本次爆破的有效抛掷率Ep为47.8 %。

图 6 爆区底板反倾岩埂

图 7 爆后图像

图 8 堆积在爆区的岩块三维模型

目前叶巴滩水电站边坡岩体抛掷爆破抛掷率一般在35%左右,而本次爆破抛掷率达到47.8%,显著优于现场常规抛掷爆破,抛掷效果较好,达到了预期目标。

(2)爆破块度

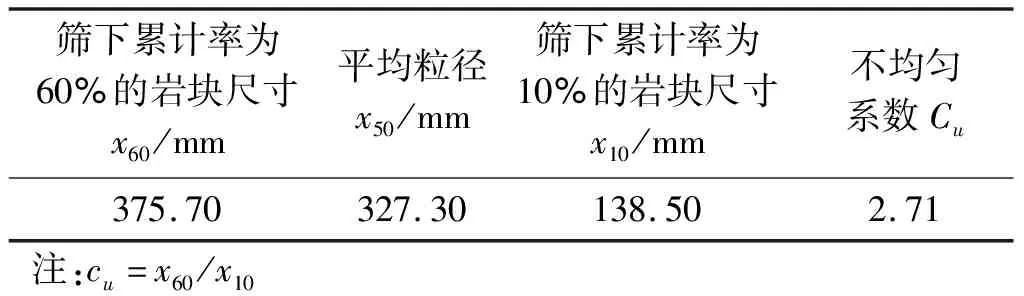

爆破后爆堆的块度分布及大块率直接影响后续翻渣、推渣的施工效率,同时也是爆破参数优化的重要参考依据。采用照片摄影法进行爆破块度分析,基于块度分析软件WipFrag得到本次爆破的块度分布曲线如图9所示。

图 9 爆破块度分布曲线

利用WipFrag软件得到的爆破块度主要参数见表4。爆破块度分布曲线最直观的评价指标为岩块的平均粒径x50及级配料的不均匀系数Cu。Cu<5表示粒径分布均匀,不均匀系数越大表示粒径分布越不均匀。爆后岩块的平均粒径为327.3 mm,不均匀系数为2.71,爆后岩块平均粒径较小,粒径分布均匀,有利于提高翻渣效率。

表 4 块度分布主要参数表

(3)爆破振动速度

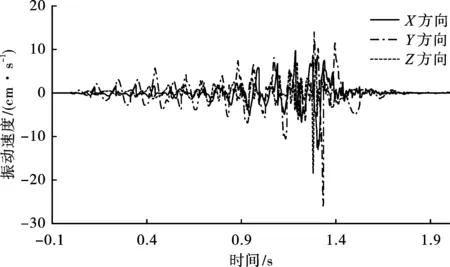

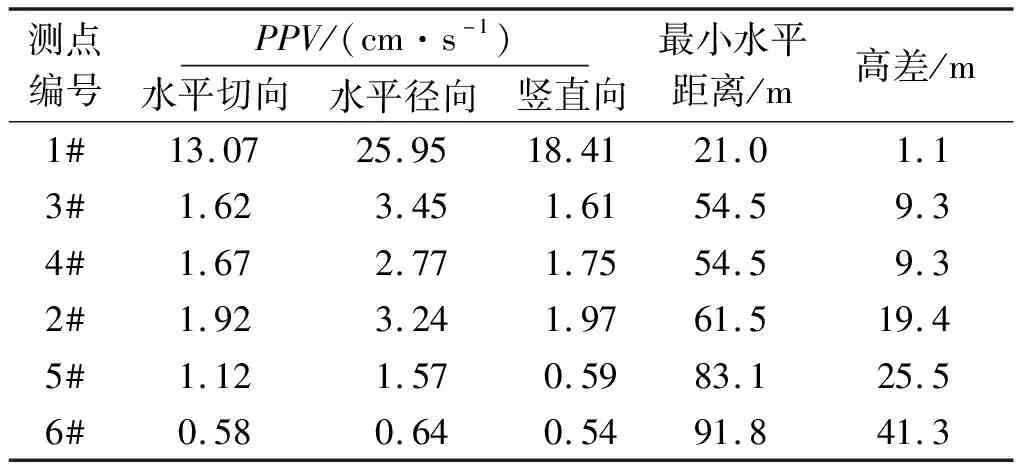

按照“近密远疏,对数布置”原则,结合现场情况,共布置了6台爆破振动仪器,其分布位置如图10所示。各测点记录的爆破振动峰值如表5所示,其中测点1#的振动波形如图11所示,图中时间轴的起点为-0.1 s,表示仪器记录延时为0.1 s。

图 10 爆破振动仪器布置图

图 11 1#测点振动波形

表 5 爆破振动峰值

由表5可知,最小爆心距为20.0 m左右的1#测点爆破振动峰值较大,其水平径向和竖直向爆破振动峰值超过15.0 cm/s;最小爆心距超过50.0 m,位于永久边坡的2~6#测点的爆破振动峰值均小于3.5 cm/s。可见在本次爆破中,当逐排起爆的最大单段药量约为350 kg、逐孔起爆的最大单段药量约为80 kg时,距离爆区50.0 m以外的永久边坡的爆破振动可控制在安全允许范围内。

(4)爆破烟尘

对爆破过程拍摄的影像资料进行观察,发现水耦合强抛掷台阶爆破产生的爆破烟尘相较于普通台阶爆破有明显的减少。

3 结论

(1)通过理论分析,比较了水耦合装药结构与空气耦合装药结构产生的爆破荷载,以花岗闪长岩为例,当装药直径为70 mm、炮孔直径为115 mm时,水耦合装药结构产生的准静态压力和孔壁峰值压力分别是空气耦合装药结构的5.63倍、2.15倍,有利于爆炸能量传递至岩体,加强岩体破碎与抛掷。

(2)在叶巴滩水电站边坡岩体开挖中进行的水耦合强抛掷台阶爆破试验说明,水耦合强抛掷台阶爆破技术可以将抛掷率提高到47.8%以上,同时可增强爆破破碎效果,粒径分布较为均匀,有利于提高后续施工效率。

(3)水耦合强抛掷台阶爆破技术在合理增加装药量的同时,可保证保留边坡的爆破振动峰值在安全允许范围内,同时可显著降低爆破烟尘,减少爆破等待时间。