反向旋抛式油莎豆起挖装置设计与试验

何晓宁 张学军 赵 壮 尚书旗 王东伟 杨 帅

(1.新疆农业大学机电工程学院,乌鲁木齐 830052; 2.青岛农业大学机电工程学院,青岛 266109)

0 引言

油莎豆是原产于非洲及地中海沿岸国家的一种草本植物[1-2],是集油、粮、牧、饲、绿化观赏于一体的新型经济作物[3-4]。降低油莎豆收获过程中能量消耗是解决油莎豆机械化收获的关键问题,由于油莎豆种植土壤的差异性、环抱体在收获过程中的运动以及碎裂等因素,阻碍了其机械化的进步[5-6],亟需对收获机理进行探究。

近年来,国内外专家学者对于作物-土壤-机具相互作用机理进行了研究,RAHMAN等[7]利用土槽试验研究了4种机具耕作时土壤运动和扰动情况,LIU等[8]通过不同情况下残茬-土壤-机具的相互作用分析,对土壤破碎机理进行了研究,方会敏等[9]为进一步研究秸秆-土壤-旋耕刀的宏观及微观相互作用机理,利用土槽试验和EDEM仿真验证,分析了秸秆和土壤运动规律,丁为民等[10]进行了正、反转旋耕的对比试验,认为反转旋耕可获得良好的耕作土层,何晓宁等[11]针对油莎豆旋耕挖掘方式进行反旋运动学分析,建立了旋耕刀与油莎豆团聚体离散元模型,设计了一种反旋刀片,结合标准旋耕刀对比试验,证明反旋挖掘具有降阻作用。

本文利用离散元方法,构建旋耕刀-土壤-油莎豆根系土壤环抱体的离散元模型,研究不同土层下油莎豆根系土壤环抱体的运动规律与破碎机理,设计一种反向旋抛式油莎豆起挖装置,并对不同结构参数的起挖装置进行试验,以期为油莎豆挖掘装置的研发提供理论参考。

1 结构与工作原理

以牵引式反转旋耕装置为分析对象,研究其反转旋耕刀在油莎豆收获过程中的作业性能,装置结构示意图如图1所示。反旋式油莎豆挖掘装置主要由左侧挡板、刀轴、刀座、刀片、变速箱、悬挂架、安装机架、右侧挡板组成。田间作业时,由拖拉机输出轴将动力传递给反转旋耕装置,带动旋耕刀轴旋转切削土壤,并将豆土混合物沿导流护罩向后抛送,完成油莎豆收获挖掘作业。

图1 反转旋耕装置结构示意图Fig.1 Structure diagram of anti-rotation planting device1.左侧挡板 2.刀轴 3.刀座 4.刀片 5.变速箱 6.悬挂架7.安装机架 8.右侧挡板

旋耕刀为反转旋耕装置中的主要工作部件,由侧切面、过渡面、正切面组成,如图2所示。侧切面具有切开土垡,切断或推开草茎及残茬的功能;正切面具有切削土壤及翻土、碎土、抛土等功能,本文结合离散元仿真试验,探究侧切面、过渡面、正切面对油莎豆收获的影响规律。

图2 旋耕刀结构简图Fig.2 Structure diagram of rotary blade1.正切刃 2.过渡刃 3.过渡面 4.侧切刃 5.侧切面 6.正切面

以河南地区油莎豆种植模式为主要研究对象,通过实地调研分析,河南地区油莎豆种植区域以沙质土壤为主,油莎豆种植模式为平作,种植株距为13~15 cm,行距为15~20 cm,根系深度为13~15 cm,如图3所示,土壤物理特性如表1所示。

图3 油莎豆种植模式Fig.3 Cultivation mode of Cyperus edulis

表1 土壤参数测定结果Tab.1 Measurement results of soil parameters

2 油莎豆根系土壤环抱体仿真模型

2.1 接触模型

土壤颗粒之间接触模型选择Hertz-Mindlin with Bonding模型[12],如图4所示,该模型可以通过结合力将相邻两个土壤颗粒粘结在一起,结合力可以承受切向和法向位移,可以表示旋耕刀铲与油莎豆根系土壤环抱体存在的复杂受力关系,可以模拟土壤颗粒之间的粘结作用和土壤颗粒破碎,通过粘结键破碎数量得出土壤破碎率。选择土壤颗粒半径5 mm,颗粒粘结半径为5.5 mm,其中该模型单位面积法向刚度为1.2×105N/m3,单位面积切向刚度为1.5×105N/m3,临界法向应力为1.1×105Pa,临界切向应力为1.0×105Pa。

图4 粘结键受力图Fig.4 Force analysis diagram of bonded bond

土壤颗粒间Hertz-Mindlin with Bonding接触模型计算公式为

(1)

式中Fn——法向接触力,N

Ft——切向接触力,N

Mn——法向力矩,N·m

Mt——切向力矩,N·m

vn——法向速度,m/s

vt——切向速度,m/s

kn——法向刚度,N/m

kt——切向刚度,N/m

ωn——法向角速度,rad/s

ωt——切向角速度,rad/s

A——单位接触面积,mm2

J——惯性矩,mm4

δt——时间步长,s

RB——颗粒粘结半径,mm

土壤颗粒间在法向和切向应力达到一定极值时粘结键将会断裂,设断裂时法向应力和切向应力分别为σmax、τmax,当粘结键断裂时有

(2)

2.2 离散元接触参数

为了确保仿真试验的准确性,通过参数试验以及查阅文献[13-16],确定仿真试验所涉及的接触参数和基本物理参数,如表2所示。

表2 离散元参数Tab.2 Discrete element parameter

2.3 离散元建模

利用EDEM 2020软件进行旋耕刀作用下的油莎豆根系土壤环抱体碎裂与运动的离散元仿真,将SolidWorks建立的旋耕刀模型保存为STL格式导入EDEM中,在离散元仿真试验中,多数研究者采用直径大于10 mm的土壤颗粒模型作为研究对象[17-19],为进一步提高仿真试验精度,本文采用土壤颗粒直径为5 mm,利用SolidWorks将油莎豆块茎三维模型导入EDEM中,利用颗粒快速填充完成离散元建模。由于油莎豆根系具有柔软、细长、地下茎分须多且方向不一致等特点,且垂直分布于土壤中[20],很难精准仿真油莎豆根须,本文将油莎豆根上部分采用直径为8 mm、球心间隔为4 mm的颗粒进行组成,采用直径为3 mm、球心间隔为1.5 mm的219个颗粒组成15cm长油莎豆根系,颗粒模型如图5所示。

图5 油莎豆块茎和根茎离散元模型Fig.5 Discrete element model of tubers and rhizomes of Cyperus edulis

2.4 离散元试验设计

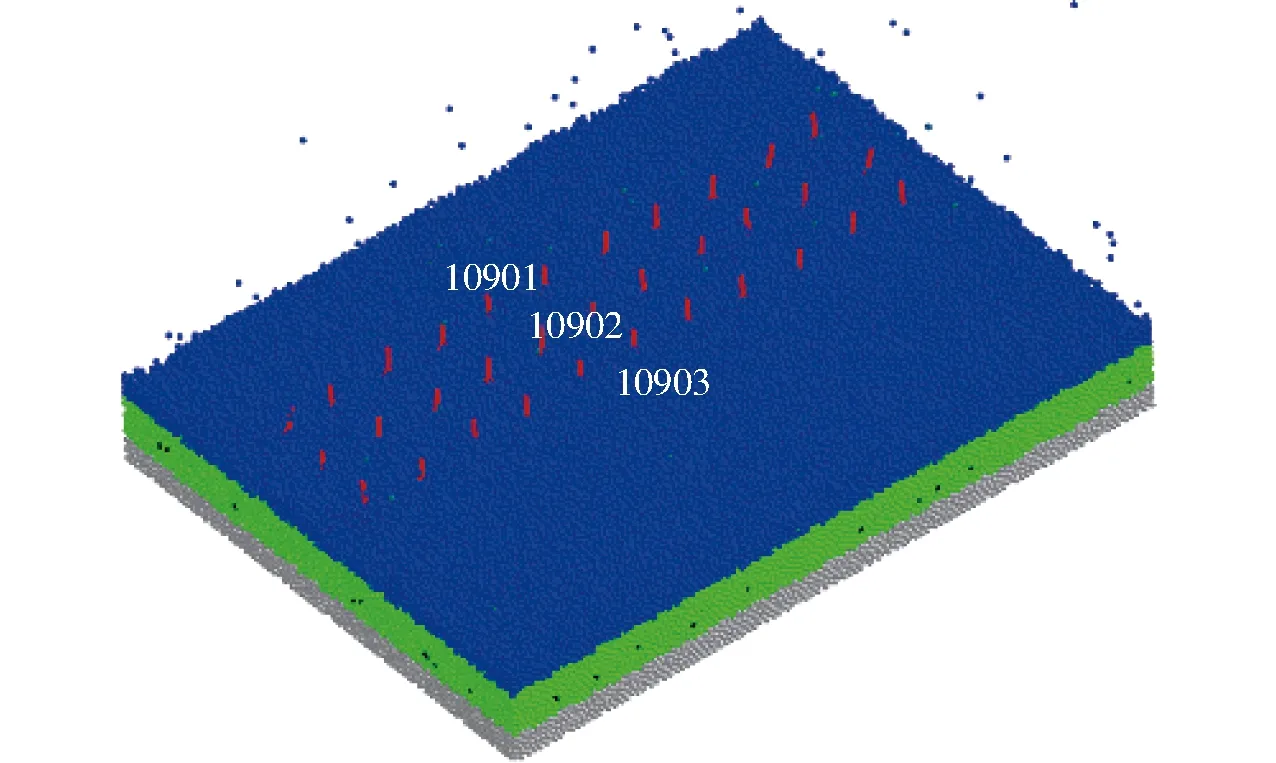

为模拟油莎豆挖掘装置实际作业状态,根据河南地区油莎豆种植模式,利用EDEM建立长120 cm,高40 cm虚拟土槽,以土槽长方体作为土壤颗粒的颗粒工厂生成土壤颗粒,土壤颗粒数量为150 000,油莎豆株距15 cm,行距16 cm,每株油莎豆土壤环抱体结合12个油莎豆块茎;同时根据前文土壤性质进行分层处理,0~5 cm为浅层,5~10 cm为中层,10~15 cm为深层,为便于分析在仿真过程中各层土壤-油莎豆-块茎运动规律,在油莎豆-土壤-机具仿真模型中相应的进行土层划分,如图6所示。

图6 土壤-旋耕刀-油莎豆土壤环抱体模型Fig.6 Soil-rotary cutter-Cyperus edulis agglomerate aggregate model

在仿真试验过程中,旋耕刀弯折角为110°,旋耕刀工作幅宽为30 mm,同时将旋耕刀前进速度设置为0.5 m/s,刀轴角速度为30 rad/s,工作耕深为15 cm,为保证仿真过程精确性和连续性,设置仿真步长为3.14×10-6,网格单元尺寸为9 mm,为最小颗粒半径的3倍,颗粒粘结半径为5.5 mm,颗粒生成时间为0.4 s,仿真时间为4 s[21-24]。

2.5 油莎豆土壤环抱体运动分析

2.5.1油莎豆根系微观运动

在离散元仿真过程中可以分析每个时刻耕作过程中油莎豆根系的运动轨迹,选取相邻3行油莎豆根系进行研究,分别命名为10901、10902、10903,如图7所示,研究旋耕刀反旋状态下油莎豆根系的运动规律,10901油莎豆根系位于旋耕刀工作范围边缘区域,10902油莎豆根系位于旋耕刀正切刃内侧靠近过渡刃的区域,10903油莎豆根系位于旋耕刀正切刃上方。在旋耕刀工作过程中每行油莎豆根系运动规律较为复杂,采用每行油莎豆在旋耕刀作用下的位移和受力来表征油莎豆运动特性,如图8所示。

图7 油莎豆土壤环抱体模型Fig.7 Aggregate model of Cyperus edulis

图8 仿真挖掘试验矢量图Fig.8 Simulation excavation test vector illustration

图9 油莎豆根系位移曲线Fig.9 Root displacement curves of Cyperus edulis

图10 油莎豆根系受力曲线Fig.10 Root force curves of Cyperus edulis

油莎豆根系的位移和受力情况如图9、10所示。由图9可知,旋耕刀开始切削土壤时,在0~0.2 s时间内,10901、10902、10903几乎同时开始运动,但由于10901号位于旋耕刀工作范围边缘区域,位移最小,10902油莎豆根系位于旋耕刀侧切刃内侧靠近过渡刃的区域,受到土壤扰动影响较小,位移次之,位于正切刃正上方的10903号在正切刃动态滑切作用下使得油莎豆根系向上运动的幅度最大,在0.2 s之后,油莎豆根系的位移有减小的趋势,主要是因为油莎豆在抛送过程中受抛起土壤的阻力作用。

由图10可知,在旋耕刀刚接触油莎豆根系时,油莎豆根系受力瞬间增大,但由于3行油莎豆10901、10902、10903位于旋耕刀工作区域不同,其受力也不同,但随着旋耕刀的往复式切削土壤,3组油莎豆根系受力的变化趋势一致。

2.5.2油莎豆块茎微观运动

通过油莎豆种植基地实地调研与数据采集,油莎豆根系与油莎豆块茎的结合力在1~2N之间,在旋耕刀切削力的作用下部分油莎豆块茎与根系分离,为便于研究油莎豆在仿真过程中运动轨迹,以10901、10902、10903所分布的油莎豆块茎为研究对象,利用油莎豆土壤环抱体矢量运动来分析油莎豆块茎位移和受力规律。

油莎豆块茎位移和受力情况如图11、12所示。由于所选取的研究对象位于旋耕刀有效工作区域不同,导致在仿真过程中油莎豆块茎受到土壤扰动影响也有所不同,0~0.2 s过程中,由于受到旋耕刀切削作用部分油莎豆块茎与根系分离,油莎豆块茎位移和受力瞬时增大,块茎随着旋耕刀运动轨迹向上抛起,由于在抛起的过程中受到土壤的阻力作用,油莎豆块茎位移略微降低,但随着仿真进行,油莎豆块茎位移和受力与油莎豆根系变化趋势一致。

图11 油莎豆块茎位移曲线Fig.11 Displacement curves of tuber of Cyperus edulis

图12 油莎豆块茎受力曲线Fig.12 Force curves of tuber of Cyperus edulis

2.5.3土壤颗粒微观运动

旋耕刀在反旋工作过程中正切刃部位首先开始切削土壤,由下至上切削,依次接触深层土壤、中层土壤和浅层土壤,各层土壤前进方向的位移主要由旋耕刀切削以及周围土壤扰动造成,在旋耕刀切土的过程中,首先接触深层土壤,由于受到浅层和中层土壤的阻碍作用,故深层土壤位移最小,中层土壤次之,浅层土壤位移最大,其各层土壤位移和受力曲线如图13、14所示。

图13 土壤位移曲线Fig.13 Soil displacement curves

图14 土壤受力曲线Fig.14 Soil force curves

3 参数优化试验

3.1 试验材料

试验设备包括:TCC电力变频四轮驱动土槽试验车、油莎豆反向旋抛装置试验台架、BZ1403型拉力传感器、BSQ-2型变送器、PXI-6133型数据采集卡、便携式计算机、电子秤、米尺等。2021年11月于青岛农业大学机电工程学院土槽实验室进行,如图15所示。

图15 油莎豆挖掘台架试验Fig.15 Cyperus edulis excavation bench test

3.2 单因素试验

3.2.1试验设计

为探究影响油莎豆土壤环抱体破碎效率的主要影响因素取值范围,在旋耕刀结构参数分析的基础上,以相位角β以及安装间距S为试验因素,以埋果率和土壤破碎率为试验指标进行单因素试验,同时充分考虑旋耕刀弯折角、工作幅宽以及回转半径对于试验指标的影响关系,根据河南民权油莎豆种植农艺要求,选取相位角取值范围为10°~90°,安装间距取值范围为100~220 mm。

3.2.2试验结果与分析

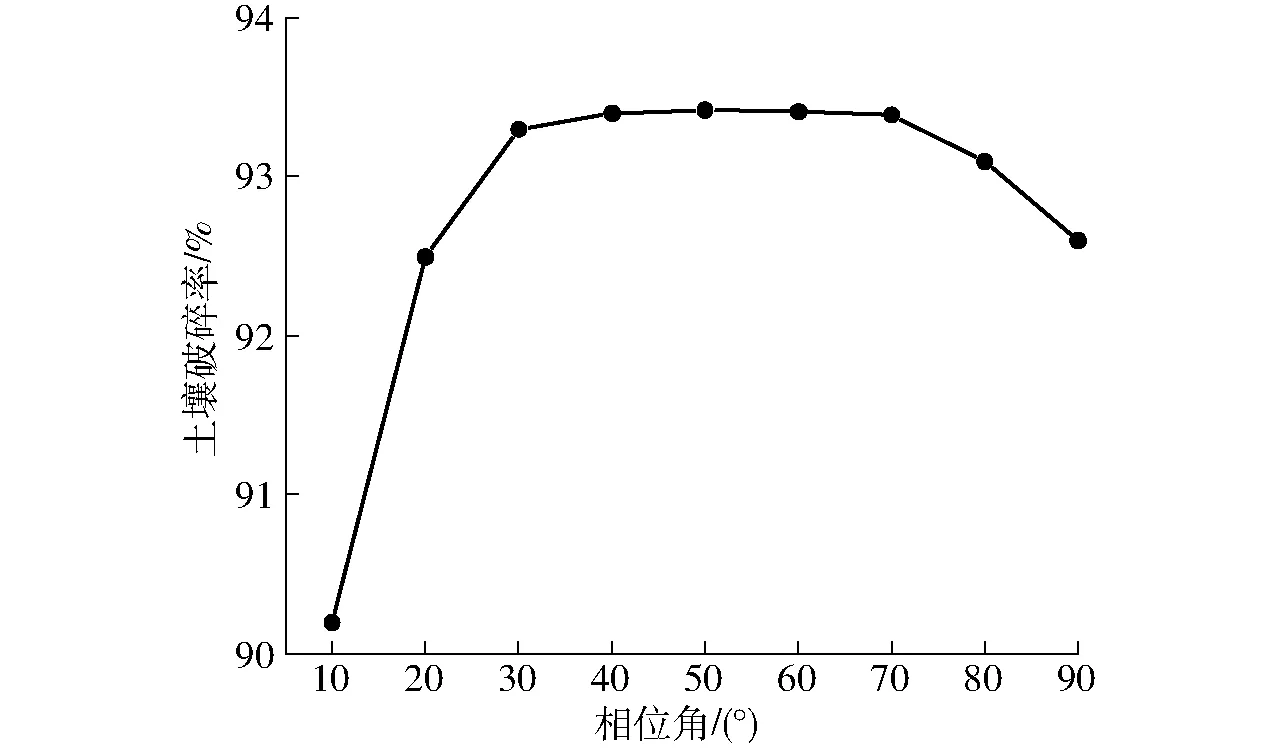

设定旋耕刀前进速度为0.5 m/s、刀轴角速度30 rad/s,旋耕刀安装间距S为100 mm、相位角β分别为10°~90°进行试验。旋耕刀相位角β对土壤环抱体破碎率的影响如图16所示,随着相位角的增大,油莎豆根茎土壤破碎率呈先增大后减小的趋势,在相位角为50°时接近峰值。旋耕刀相位角β对埋果率的影响如图17所示,随着β的增大,埋果率呈先减小后增大的趋势,在β为40°~70°时,埋果率较小。

图16 相位角对土壤破碎率的影响Fig.16 Influence of phase angle on soil fragmentation rate

图17 相位角对埋果率的影响Fig.17 Influence of phase angle on work resistance

设定旋耕刀前进速度为0.5 m/s、刀轴角速度为30 rad/s、旋耕刀相位角β为40°、安装间距S分别为100~220 mm进行台架试验。旋耕刀安装间距S对土壤环抱体破碎率的影响如图18所示,随着S的增大,在间距为160 mm时接近峰值,但间距在130~160 mm之间,破碎率变化不大。旋耕刀安装间距S对埋果率的影响如图19所示,随着S的增大,埋果率呈先减小后增大的趋势,在S为140~170 mm时,埋果率较小。

图18 安装间距对土壤破碎率的影响Fig.18 Influence of installation spacing on soil fragmentation rate

图19 安装间距对埋果率的影响Fig.19 Influence of installation spacing on working resistance

综上所述,选取旋耕刀相位角β(40°~70°)和旋耕刀间距S(140~170 mm),挖掘装置可以获得比较理想的作业性能。

3.3 多因素试验

3.3.1试验设计

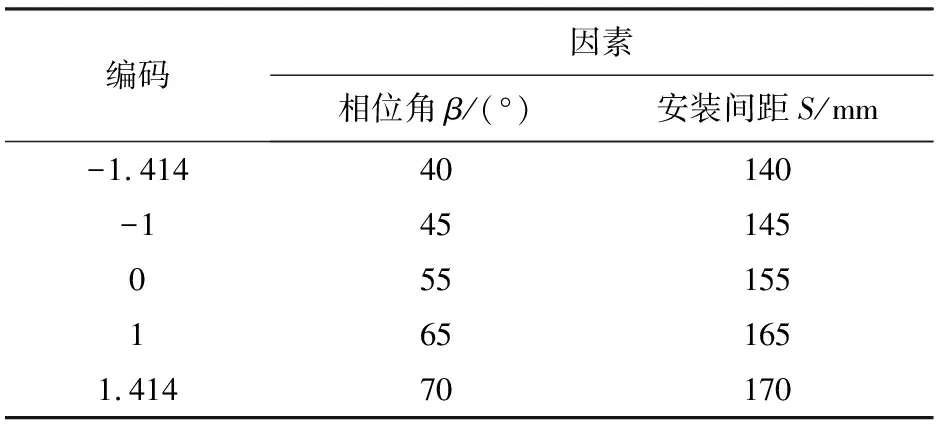

为进一步探究油莎豆土壤环抱体的破碎规律以及破碎效果,设计二因素五水平二次正交旋转中心组合试验方案,以旋耕刀相位角、旋耕刀安装间距为试验因素,以埋果率和土壤破碎率为试验指标,结合前期油莎豆土壤环抱体运动分析以及单因素试验结果,试验因素编码表如表3所示。

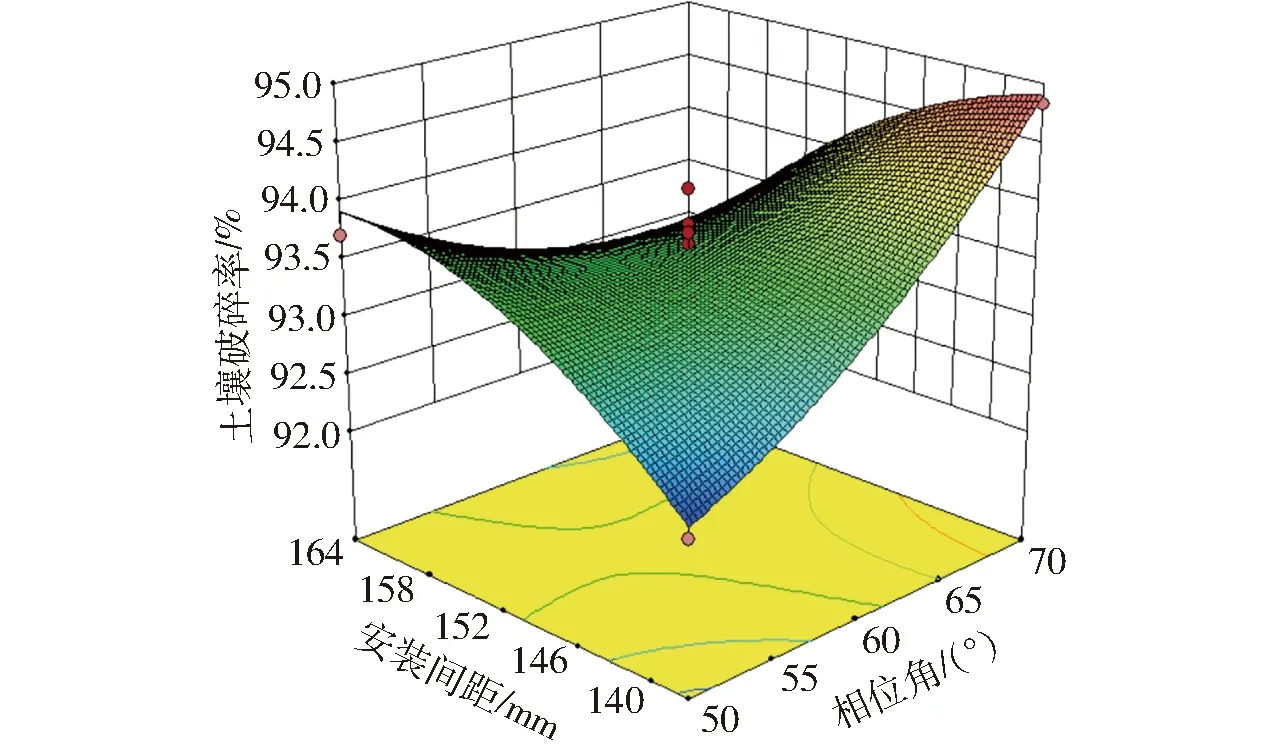

3.3.2试验结果与分析

试验结果如表4所示,x1、x2为相位角、安装间距编码值。对表4数据进行二元回归拟合,得到以编码值表示的埋果率和土壤破碎率回归方程为

表3 试验因素编码Tab.3 Test factors and coding

表4 仿真试验结果Tab.4 Simulation test results

(3)

(4)

试验指标埋果率和土壤破碎率的方差分析结果如表5、6所示。

表5 埋果率方差分析Tab.5 Analysis of variance of buried fruit rate

表6 土壤破碎率方差分析Tab.6 Analysis of variance of soil fragmentation rate

图20 试验因素对埋果率的影响Fig.20 Influence of test factors on work resistance

图21 试验因素对土壤破碎率的影响Fig.21 Influence of test factors on soil fragmentation rate

3.3.3参数优化

为得到相位角和安装间距最佳试验因素参数组合,设立优化目标与边界条件为

(5)

利用Design-Expert分析求解,当相位角61°、安装间距150 mm时,为最优参数组合,此时埋果率为1.39%,土壤破碎率为94.10%。

3.4 田间验证试验

3.4.1试验设计

为验证最优参数组合下油莎豆收获质量,于2021年12月在河南省民权油莎豆种植基地进行田间收获试验,该地区油莎豆种植模式为平作,如图22所示。结合农艺要求、理论分析与仿真模拟参数优化试验结果,可得行距为140 mm,株距为120 mm,油莎豆生长深度160 mm,土壤含水率为16.5%,田间试验土壤类型为沙土。

油莎豆埋果率测定,参照NY/T 502—2016《收获机作业质量》,土壤破碎率测定,按照GB/T 5668—2008《土壤破碎率测量》实施。试验重复进行6次,每行随机测量10点,埋果率和土壤破碎率计算式为

(6)

(7)

式中y1——油莎豆埋果率,%

m1——试验区域地面上油莎豆块茎质量,g

m2——试验区域埋在土中油莎豆块茎质量,g

m3——试验区域收获的油莎豆块茎质量,g

Sb——土壤破碎率,%

ma——测定区内全耕层土块总质量,g

m4——测定区内最长边大于3 cm的土块质量,g

3.4.2试验结果与分析

为检验设计的旋耕刀排列方式的作业性能,进行验旋耕刀排列方式对比试试验,结果如表7所示。

表7 田间性能试验对比Tab.7 Field performance test comparison

试验重复进行5次,试验结果表明最优试验参数组合下最高埋果率为1.95%,最低埋果率为1.58%,平均值为1.75%,土壤破碎率最高为91.50%,最低为90.30%,平均值为90.86%;普通旋耕刀组合方式最高埋果率为2.25%,最低埋果率为1.85%,平均值为2.07%,土壤破碎率最高为88.70%,最低为86.23%,平均值为87.42%,通过对比试验发现,最优试验参数组合下在埋果率和土壤破碎率性能方面均优于普通旋耕刀组合方式,埋果率降低了13.33%,土壤破碎率提高了3.15%,满足油莎豆的收获要求。

4 结论

(1)使用离散元方法建立油莎豆-土壤-机具的离散元模型,通过分析油莎豆土壤环抱体在旋耕刀作用过程中土壤、根系碎裂的过程来研究油莎豆土壤环抱体各部分的运动规律。

(2)选取特定3行油莎豆植株为研究对象,在仿真过程中研究油莎豆根系-块茎-土壤的位移和受力情况,结果表明,各部分的位移和受力曲线整体趋势一致,结合单因素试验得到选旋耕刀相位角β为40°~70°,旋耕刀安装间距S为140~170 mm。

(3)建立了旋耕刀-土壤-油莎豆土壤环抱体离散元模型,进行了油莎豆虚拟仿真挖掘试验,从微观角度分析了油莎豆土壤环抱体各部分运动规律,根据Design-Expert试验分析,确定了旋耕刀组合的最佳参数:相位角61°、安装间距150 mm,在相同参数设置下与普通旋耕刀组合进行对比试验,埋果率降低了13.33%,土壤破碎率提高了3.15%,满足油莎豆收获要求。