磨煤机风环部优化改造分析

冯成凯 王浩南 周明

摘 要:某公司#2机组采用HP1003磨煤机,在磨煤机长期运行中,其内部壳体磨损严重,喷嘴环上部循环倍率高,同时石子煤排出量较大。磨煤机风环部作为一次风导流的关键部分,其设计结构在一定程度上决定了磨煤机下部流场的惰性差异,从而会影响磨煤机的运行性能以及能耗。鉴于此,通过对磨煤机风环部进行优化改造,解决HP1003磨煤机出现的种种问题。

关键词:HP1003磨煤机;风环部;优化改造

中图分类号:TH17 文献标志码:A 文章编号:1671-0797(2022)12-0056-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.015

0 引言

HP1003磨煤机主要是通过作用于3个磨辊装置上的弹簧加载力,将磨碗上的原煤碾碎,碾碎的原煤在一次风的作用下被卷起向磨煤机顶部运动。风环(叶轮装置)是中速磨煤机不可或缺的部件,直接影響中速磨煤机的通风阻力和磨煤机石子煤排放量。风环处的阻力变化十分复杂,与磨机负荷、热风温度、原煤粒度、入磨风量等有关[1]。

在磨煤机长期运行过程中,不同风环的设计对其内部壳体的磨损不一,同时中部壳体上部会出现风粉混合物循环倍率高的情况。为减少壳体的磨损,解决风粉循环倍率高的问题,通过分析和研究中部流场的机理,对磨煤机的风环装置进行了可行性优化设计。

1 改造前结构分析

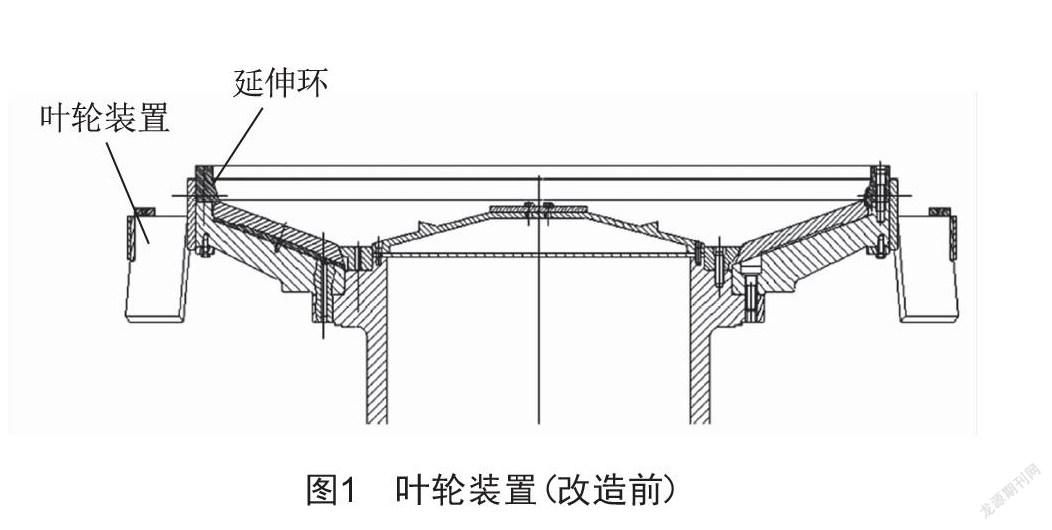

磨煤机的直板式节流风环包括与磨碗连接的叶轮、防止叶轮磨损的耐磨板以及调节风环最外圆与一级分离器体衬板间隙的可调罩。在整个旋转风环装置中,起主要作用的是旋转风环上均布的出风口,出风口的面积与一次风通过的速度成反比,也决定了磨煤机携带风粉的能力和混合均匀度。此种风环采用单独的均布叶片,节流叶片在一次风作用下磨损速度快,同时在旋转风环上部,磨煤机壳体有一定的磨损,需要定期对其内部进行检查,在一定程度上增加了其检修工作量[2-3]。改造前结构如图1所示。

同时叶轮装置上部壳体有一圈凸出的三角体,对煤粉的预分离有一定作用,此区域压力场变化相差较大,部分区域会产生风粉涡流,壳体在磨煤机运行过程中逐渐磨损。

根据多年来磨煤机的运行情况来看,此种结构的风环主要靠旋转的动叶轮对一次风粉混合物进行导流,这也是磨煤机内壳体磨损较为严重的情况之一。在调研中发现,多数ZGM磨煤机的风环部分存在着安装在壳体上的静环结构,静环部分对风环上部壳体具有保护作用,一次风螺旋式上升,减少了壳体的磨损。由于该结构风环较ZGM式喷嘴环的通风面积大,故在一定程度上降低了一次风对煤粉的携带能力,排渣量在运行过程中有不断增加的趋势。

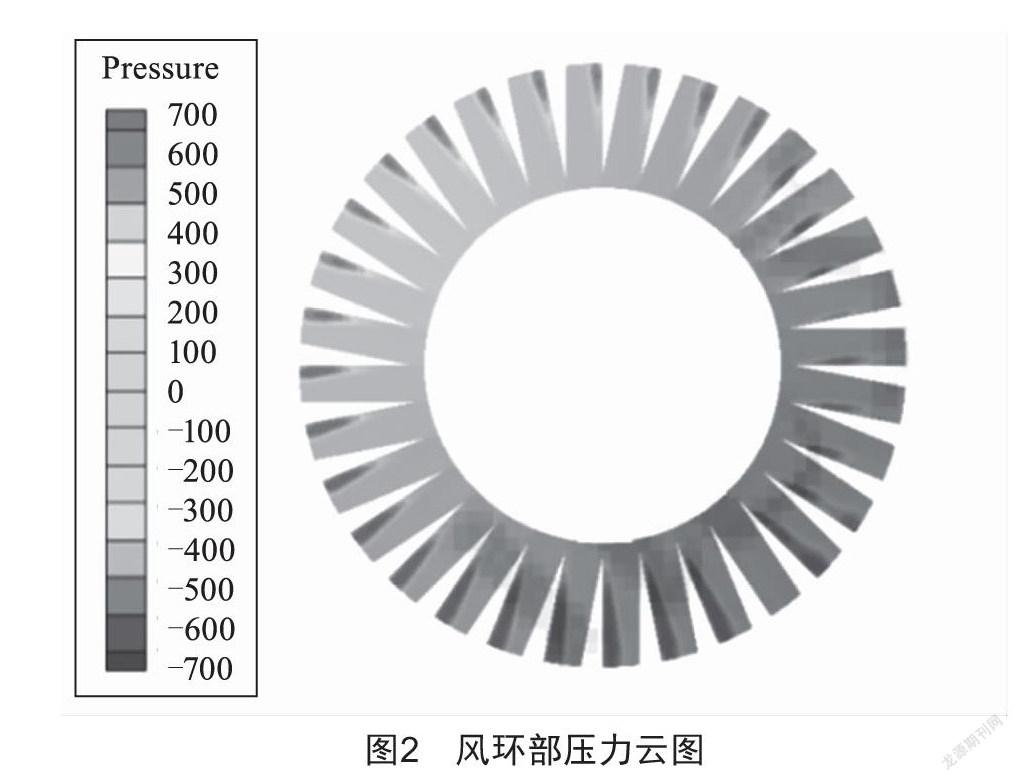

根据HP1003磨煤机叶片布置情况,获得了磨煤机在通风条件下的压力云图,如图2所示。

由图2可以看出,磨煤机风环在一次风吹过的作用下,通过每个叶片的压力各不相同,在叶片的左下方压力明显大于右上方。压力不同,通过叶轮30个叶片出风口的速度则不同,速度分布与压力分布紧密相关,通过右上方区域叶片的速度较大,在磨煤机的右上方区域所在位置的壳体磨损情况不同,会出现参差不齐的现象[4]。同时,左下方区域则是落渣聚集的区域,会较右上方位置的落渣量大。所以通过调整风环处的结构形式来改变一次风流通区域的流场和压力是目前需要解决的问题之一,可以降低叶轮装置区域的能量消耗[5]。

2 改造后结构分析

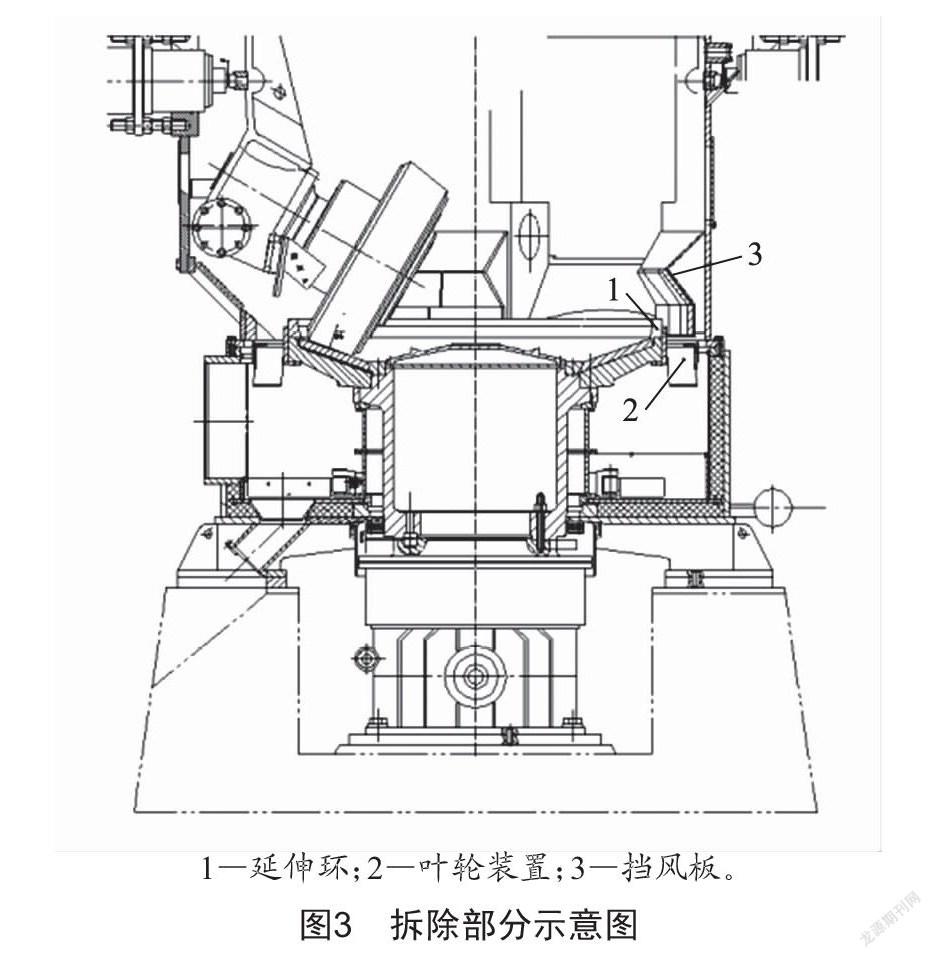

改造涉及的范围主要包括拆除原有的HP1003磨煤机延伸环、叶轮装置以及壳体挡风板,同时对静环部分进行焊接,通过螺栓把和对旋转动环进行安装固定,其示意图如图3所示。

2.1 改造原理

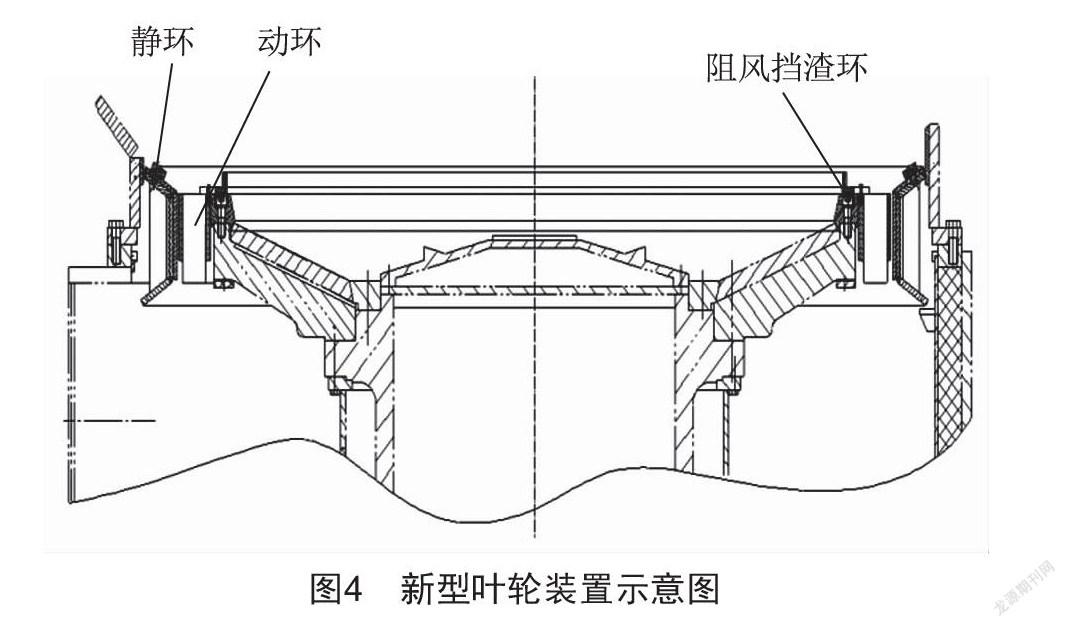

新型叶轮装置(旋转喷嘴环)主要在结构形式上进行了重新设计和计算,结合了ZGM磨煤机喷嘴环结构特征,针对HP磨煤机进行了性能优化。旋转喷嘴环改造主要将原叶轮装置动叶环以及延伸环取消,增加新型的旋转喷嘴环和焊接于壳体内壁的静环装置,壳体内壁的挡粉锥取消,增加壳体防磨板。该结构的一次风通流面积主要取决于原煤质情况和风煤比,正常情况下风煤比控制在1.8左右,以保证合适的通风流速[6]。同时新型喷嘴环考虑了动静环易磨损的情况,针对动环叶片进行了防磨处理,静环进行了镶护板耐磨处理。

2.2 改造介绍

根据原HP1003磨煤机叶轮装置整体和接口尺寸,并通过流速计算,在合理的范围之内,得到了新型叶轮装置示意图,如图4所示。

2.2.1 静环结构

磨煤机静环上部磨损严重,因此磨煤机的静环加装分段式护板,护板采用进口耐磨材质,表面硬度达到HRC45~50。上端用螺栓与静环座把合固定,此结构磨损后更换方便,静环外壁贴上新型的耐磨材料,以延长静环的使用寿命,并保证与磨煤机其他结构完整对接,满足动静间隙配合尺寸要求及安装需要,提高耐磨性,且易于检修更换。减少风粉混合物对机壳的冲刷,延长耐磨部件的寿命1~2倍,喷嘴静环上部斜坡的设计,增强了静环对风粉混合物的导流作用,有效改善了风粉气流对喷嘴上部壳体的冲刷作用,结构设计上解决了喷嘴环上部循环倍率高的问题,减少了磨煤机内部壳体磨损。

2.2.2 动环结构

动环采用焊接式,动环叶片均采用双面复合高强度耐磨板,此设计使叶片更加耐磨,既减少了叶片出气边的磨损,又使风环处阻力进一步降低。叶片上方贴有一层扁钢,通过调整扁钢的宽度,改变通流面积,调整风环流速。动环倾斜角度的设计,充分考虑磨煤机“沸腾区”的碾磨特性,加大风量以携带和干燥更多的煤粉,使煤粉在悬浮中可以更好地利用垂直分速度,保证磨煤机既可满足煤粉干燥和输送需求,也能尽可能地降低喷口流速,减少冲刷磨损。同时,动环采用了分段的设计形式,便于日常的维护检修和更换。改造后的喷嘴环,扩大了磨煤机对煤种的适应范围。

2.2.3 阻风挡渣环

阻风挡渣环的设计主要考虑降低排渣量,在相同转速下,将排渣量控制在一定水平。同时该结构通过螺栓把合在动环之上,控制一次风的通流面积,在合理的风煤比情况下,保证一次风通过喷嘴环的流速在设计的范围之内[5]。

3 旋转喷嘴环计算分析

为了保证磨煤机的正常运行,根据设计煤质的热平衡计算结果,依据《火力发电厂制粉系统设计计算技术规定》(DL/T 5145—2012),流速控制在75~85 m/s。

单个叶片截面积:

Ablade=W×T+2-×r2=1 800 mm2

整圈喷嘴口通风面积:

Aring=×(D22-D12)×cos θ-n×Ablade=498 010 mm2

间隙通风面积:

Agap=×(D32-D22)=76 250 mm2

喷嘴环通风流速:

v=×106=77.352 m/s

叶轮装置经过改造后,在最大出力的情况下其流速为77.352 m/s(风煤比为1.8左右),改造后其流速大于原设计流速,主要考虑磨煤机风粉流场和出力的因素[7]。

4 改造后效益分析

4.1 主电机电流情况

通过对磨煤机进行改造前后的性能试验,得到了其在改造前后45 t/h出力、相同细度下的电流情况:改造前给煤机出力为45 t/h,R90=19.32%,磨煤机主电机电流为53.2 A,在相同工况条件下,改造后磨煤机主电机电流降低为50 A左右,改造后电流下降。

4.2 排渣情况

根据对改造后磨煤机安装新型叶轮装置的排渣量的日常巡查和统计,改造后其排渣量较以前降低,石子煤在改造后平均减少41.25 kg/h。叶轮装置改造后,石子煤量明显降低,达到了预期效果。

4.3 壳体磨损情况

在改造后半年进行了定期检查,检查发现,改造后的叶轮装置及其附件磨损量较小,壳体与之前相比磨损速度明显降低,改造风环可以有效减少磨煤机的检修工作量,降低磨煤机的检修维护成本,提高设备可靠性。

5 结语

改造前后试验证明,将HP1003磨煤机的叶轮装置进行新型改造后,提高了风环风速,磨煤机的石子煤排放量降低,磨煤机的性能得到了提高,主电机电流降低,达到了节能降耗的目的,同时新型叶轮装置的磨损和壳体磨损明显减少,检修周期得到了延长,降低了维护费用,对HP磨煤机的改造具有指导意义。

[参考文献]

[1] 宫家宏,罗云岭,徐国军,等.RP903磨煤机风环改造[J].电力安全技术,2011,13(7):45-48.

[2] 朱安钰.某660 MW超超临界锅炉运行优化试验研究[D].保定:华北电力大学,2014.

[3] 李强.ZGM中速磨煤机局部磨损问题分析及治理[J].热能动力工程,2021,36(2):132-137.

[4] 朱宪然,孟庆东,禹庆明,等.HP中速磨煤机内部一次风流场的数值模拟[J].华北电力技术,2010(8):5-8.

[5] 朱宪然,赵熙,赵振宁,等.基于数值模拟方法的中速磨煤机石子煤排放研究[J].熱力发电,2010,39(11):37-40.

[6] 火力发电厂制粉系统设计计算技术规定:DL/T 5145—2012[S].

[7] 赵振宁.中速磨制粉系统一次风运行参数整体优化[J].中国电机工程学报,2010,30(S1):124-130.

收稿日期:2022-03-07

作者简介:冯成凯(1986—),男,浙江人,工程师,研究方向:电厂锅炉检修设备管理工作。