仪器面板注塑件脱模顶杆配置优化及模具设计

摘 要:以仪器面板注塑件为例,通过应用Moldflow模流分析,结合Ansys力学结构分析,对注塑件顶出脱模过程进行数值模拟,评估顶出过程塑件脱模阻力和变形量,并获取最佳的顶杆设计数量、位置以及顶出面积,有效地控制了塑件脱模变形量,该方法能在工艺与模具设计阶段预测注塑件顶出脱模存在的问题,及时进行顶杆配置优化,从而提高模具研发设计效率。

关键词:仪器面板;注塑模具;脱模;顶杆;优化设计

中图分类号:TQ320.5+2 文献标志码:A 文章编号:1671-0797(2022)12-0019-05

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.006

0 引言

注塑件脱模阻力分布与顶出零件设计位置及数量息息相关,尤其是对于平板类塑件,合适的顶出设计不仅能减小塑件的脱模变形量,而且可以简化模具结构,降低成本[1-3]。在此以仪器面板注塑件为例,通过应用Moldflow创建模流分析模型,并进行充填保压翘曲分析,获知塑件成型翘曲变形特性,获取脱模阻力分布状况,再结合应用Ansys对塑件进行脱模力学分析,获取最佳的顶杆设计数量、位置以及顶出面积,依据优化结果进行注塑模具结构设计,该方法能有效降低模具研发成本,提高模具设计效率,以期为其他注塑产品设计提供理论参考。

1 仪器面板零件结构工艺

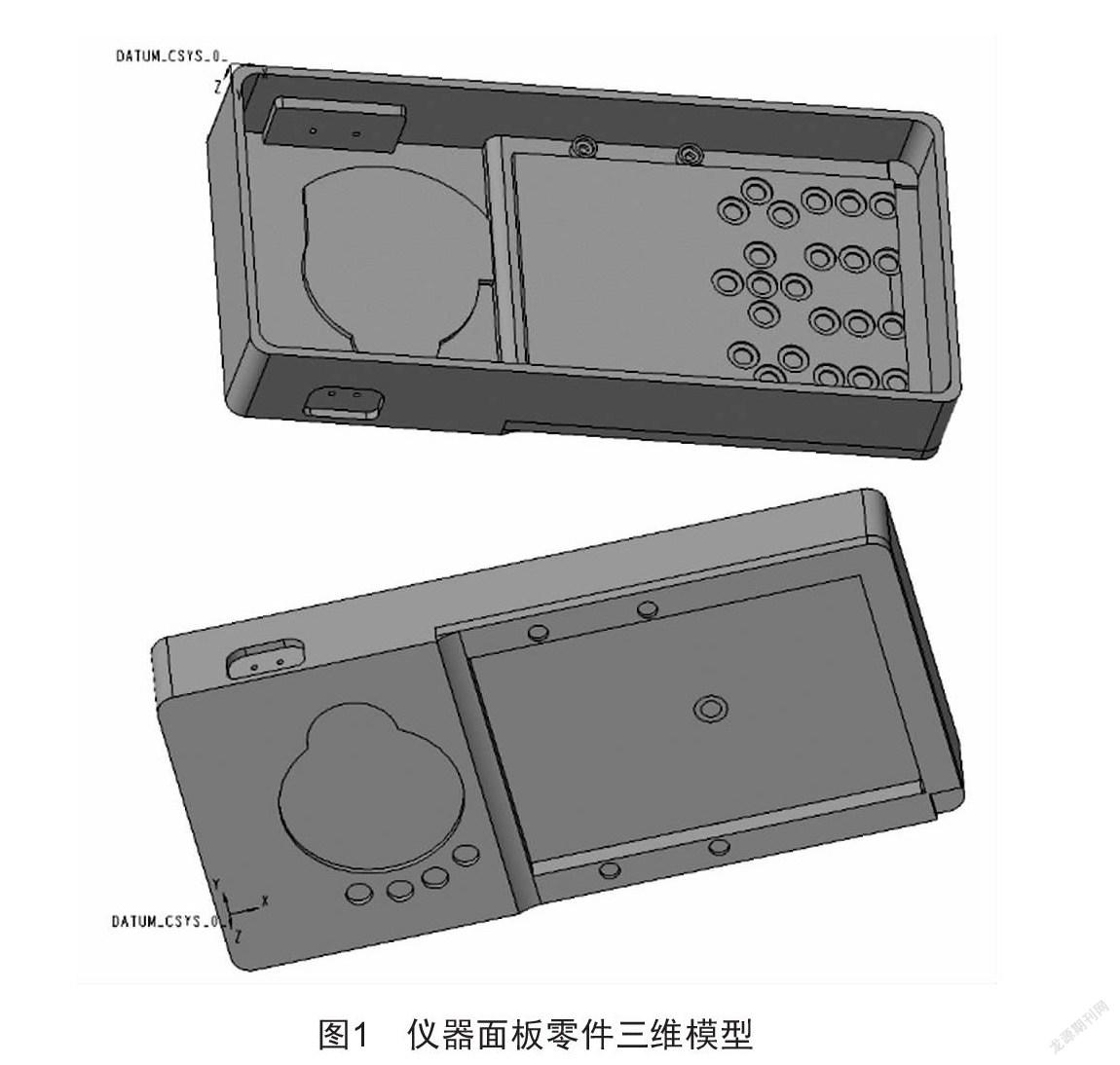

图1为仪器面板零件三维模型,塑件长114 mm,宽54 mm,高18 mm,平均壁厚1.5 mm,塑料熔体流程不长,易于注塑成型。塑件材质为热塑性塑料中丙烯腈-丁二烯-苯乙烯共聚物,缩写为ABS,牌号为奇美公司生产的PA-737,该料具有良好的综合力学性能以及良好的耐化学腐蚀性及表面硬度。塑件为长方体壳形结构,外观要求较高,表面粗糙度外表面为Ra1.6 μm,内表面为Ra6.3 μm,尺寸精度等级为MT5。分型面选择塑件轮廓截面尺寸最大处,壳体深腔部分朝向动模,保证顶出塑件后塑件可以留在动模型芯一侧,使模具脱模机构设计简洁[4-5]。

2 创建模流分析模型

首先将CROE中创建好的塑件三维模型转化为STL格式并导入到Moldflow中,接着对塑件进行网格划分及修复,统计网格划分信息为:三角形单元数为8 350,节点数为4 177,自由边为0,相交单元为0,最大纵横比为7.4,匹配率为95.2%>85%,满足模流分析要求。依据以往经验,塑件选用XS-ZY-125型注射机,主流道尺寸设计根据注塑机喷嘴参数,确定主流道小段直径为4.5 mm,锥度为1°,长度为70 mm,选择非限制性主流道型浇口,依据PA-737物性可知,其成型温度为250~270 ℃,而脱模推出温度为50~70 ℃,因此需要对塑件进行冷却,以缩短塑件制成周期,方便塑件脱模。创建的模流分析模型如图2所示,采用一模一腔布局形式,其中冷却系统设计,动模部分采用直流式,定模部分采用直流循环式,并对浇口位置进行加强冷却,冷却介质为15 ℃常温水,冷却水路直径为8 mm,注塑成型工艺参数采用软件推荐默认值。

3 模流结果分析

3.1 充填時间

塑件充填时间分布如图3所示,由图可知该塑件充填时间为1.180 s,充填时间分布比较对称,塑件各部位充填时间差异性小,塑料熔体能均匀地充满型腔,为保证塑件成型质量提供了必要条件。

3.2 翘曲变形

图4和图5分别为塑件翘曲变形总体分布和脱模方向分布,从图4可知所有因素作用下的塑件总的最大变形量为0.561 2 mm,位于塑件按键板的框架边角处,不仅占比很小,而且对塑件影响度小,可以忽略不计,塑件大部分区域的翘曲变形位于A、B两处,A处的变形量约为0.300 0 mm,B处的变形量介于0.040 2~0.170 4 mm,A、B两处为平面结构,翘曲变形量对其外观和质量影响较大,同时也容易导致塑件粘膜,结合图5翘曲变形脱模方向分布(Z方向),获知A处变形量为负值,最小值为-0.279 9 mm,粘膜严重,为塑件脱模的最大阻碍,B处次之,塑件框架边缘变形量值虽然较大,但都为正值,与脱模同方向,有利于塑件脱模。因此,在推出顶杆设计时,应特别注意A、B处。

4 脱模顶杆优化配置

4.1 顶杆配置方案

依据模流分析的结果,仪器面板塑件脱模顶杆设计最先考虑位置为图4中的A处,其次是图4中的B处,最后考虑其他位置。在此提出4种顶杆配置方案,如表1所示,其中顶杆直径选择为2 mm,塑件在分型面上的投影面积为6 156 mm2,顶杆配置规则是在脱模阻力大的部分优先配置、尽量上下左右对称、由外而内缓慢增加顶杆数量[6-7]。

4.2 包紧力计算

塑件注塑成型后即在模内进行冷却定形,冷却过程产生收缩,塑件体积变小而产生包紧力,当塑件需要脱模推出时,则需要克服由于包紧力而出现的摩擦力以及后续推出机构移动的摩擦力[8-9]。在脱模初始阶段主要是克服包紧力,脱模力即推出力,计算如下:

Ft=Fb(μcos α-sin α)=Ap(μcos α-sin α)

式中:Ft为脱模力;Fb为塑件对型芯的包紧力;μ为塑件对钢的摩擦系数,一般为0.1~0.3;α为脱模斜度;A为塑件包络型芯的面积;p为塑件对型芯单位面积的包紧力,在此选择模内冷却的塑件,p取1×107 Pa。

将所需数值代入上式,得:

Ft=48.14×10-6×(1×107)×(0.2×cos 0.5°-sin 0.5°)63334256-D28B-4619-9239-7AF17A443338

≈92.1 N

最后得到塑件脱模所需克服的包紧力为92.1 N。

4.3 脱模分析前处理

首先导入塑件模型创建分析项目,定义模型单位为mm,添加模型材料为ABS,并进行属性设置,如塑件密度为1.1 g/mm3,杨氏模量为3 000 Pa,泊松比为0.394,接着进行网格划分,继而进行施加载荷与约束。不同顶杆数塑件承受的载荷如图6所示,其中图6(a)为2根顶杆约束载荷,图6(b)为4根顶杆约束载荷,图6(c)为6根顶杆约束载荷,图6(d)为8根顶杆约束载荷。

4.4 脱模分析结果

图7为不同顶杆数量的脱模最大主应力分布,图7(a)(b)(c)(d)对应图6(a)(b)(c)(d),由图7可知,顶杆数为2根与4根时推出最大主应力相同,为0.031 896 MPa;顶杆数为6根时,推出最大主应力为0.021 264 MPa;顶杆数为8根时,推出最大主应力为0.017 885 MPa,主应力降低幅度为43.92%。仪器面板塑件材料属于一般通用注塑级ABS,屈服强度为39 MPa,密度为1.1 g/mm3、杨氏模数为3 000 Pa,泊松比为0.394,虽然脱模模拟分析还未将所有实际因素考虑周全,但顶杆顶出最大主应力明显小于注塑材料的屈服值,不会对塑件整体刚性产生影响。因此,仪器面板塑件可以设计采用分布于塑件内腔A处4根和内腔B处4根顶杆构成推出零件,满足脱模需求。

5 仪器面板注塑模具设计

仪器面板注塑模具装配图如图8所示,该模具采用一模一腔两板式,型腔由定模镶件20、动模镶件23及两侧滑块6构成。模具工作过程如下:开模时,定模板3与动模板11分开,动模上的拉料桿将主浇道凝料从浇口套18中拉出,塑件与主流道凝料同时留在动模部分,随着分型面打开,楔紧块7与侧滑块6脱离,侧滑块6在弹簧22的作用下,沿着滑块滑槽8向外侧移动,完成抽芯动作,当动定模打开一定距离后,注塑机顶杆推动动模上的推板15,推板15则推动顶杆固定板13,迫使安装固定在顶杆固定板13上的顶杆10向上推出塑件,使塑件脱离成型动模型腔,完成脱模动作。合模时,注塑机上移动模板推动动模部分向定模靠拢,此时固定在顶杆固定板13上的复位杆先接触定模板11,复位杆安装有先复位弹簧,迫使复位杆反向推动顶杆固定板13和推板15,使推出机构复位,即所有顶杆10都回到初始位置,紧接着动定模板闭合,此时楔紧块7与侧滑块6再次接触,楔紧块7推动侧滑块6向内运动,固定在侧滑块6上的侧型芯在弹簧22作用下逐步归位,准备下一次注射。

生产实践证明,该模具在开合模过程中,导柱2和导套4保证了动定模定位准确,滑动平稳,没有发生松动或咬死的现象,模具的冷却装置安装牢固且密封完好,脱模机构也具备先复位功能,不会与侧型芯发生干涉,设计的模具结构满足塑件的生产要求。

6 结语

本课题应用Moldflow模流分析技术,获知仪器面板注塑件翘曲变形量分布特性,再应用Ansys模拟塑件顶出脱模,获得塑件脱模最佳的顶杆设计位置和数量,并通过实践证明,该方法能在工艺与模具设计阶段预测注塑件顶出脱模存在的问题,不仅能有效避免顶杆位置和数量配置不当而影响脱模,而且能提高注塑模具研发效率,为其他类似注塑产品模具设计提供参考。

[参考文献]

[1] 韩志忠.汽车后视镜主壳注塑模具设计[J].现代塑料加工应用,2021,33(1):40-43.

[2] 党琰.收音机外壳注塑模结构设计与模具结构的CAE研究[D].西安:长安大学,2012.

[3] 梅益,鄢天灿,王莉莉,等.基于UG和Moldflow的电器壳盖注塑模优化设计[J].塑料科技,2019,47(11):122-127.

[4] 欧阳波仪.吹风机出风口二次顶出脱模机构及注塑模设计[J].塑料工业,2017,45(9):63-67.

[5] 赵妙君.CAD/CAE技术在膨胀水箱模具设计中的应用研究[D].柳州:广西科技大学,2013.

[6] 王华山.注射成型技术及实例[M].北京:化学工业出版社,2015.

[7] 林权,陈丽军,陈莲,等.基于Moldflow与Workbench的底座塑件推杆配置优化及偏心注塑模设计[J].工程塑料应用,2020,48(5):103-108.

[8] 屈华昌,吴梦陵.塑料成型工艺与模具设计[M].3版.北京:高等教育出版社,2018.

[9] 翁泽毅.基于特征识别的注塑产品脱模分析与优化[D].武汉:华中科技大学,2018.

收稿日期:2021-03-10

作者简介:赖淑貌(1981—),女,福建漳州人,讲师,研究方向:机械设计及数控加工。63334256-D28B-4619-9239-7AF17A443338