激光辅助加工单晶硅温度场的数值模拟

摘 要:单晶硅作为光学晶体材料的典型代表,具有导热性良好、红外光折射率高等优点,但其脆性大、硬度高,难以加工,而激光辅助加工是提高单晶硅加工效率的有效方法。现首先通过COMSOL Multiphysics软件建立激光辅助加工单晶硅的有限元模型,确定了最合适的激光功率;然后通过单因素试验法,模拟了激光功率、光斑直径、移动速度对单晶硅温度场的影响;最后采用红外热像仪获得实验值,并与模拟值进行比较,结果表明,测量的温度值与仿真计算值变化趋势是一致的。

关键词:激光辅助加工;单晶硅;温度场

中图分类号:TG665 文献标志码:A 文章编号:1671-0797(2022)12-0029-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.008

0 引言

单晶硅作为最流行的半导体材料之一,在微电子机械系统、精密光学元件和电子产品的制造中发挥着重要作用。但单晶硅是一种典型的硬脆材料,具有硬度高、脆性大等特点[1-2]。利用激光辅助加工可以使单晶硅硬度降低、塑性增强,有效提高加工效率。在激光辅助加工单晶硅过程中,温度是一个重要指标,适当的加热温度可以降低单晶硅的硬度,但是温度过高会导致单晶硅工件表面产生热裂纹、热应力过大等问题,影响单晶硅的使用性能,同时过高的温度会引起单晶硅表面氧化(约1 000 ℃)和熔化(熔点1 410 ℃)[3]。因此,将激光加热温度保持在最佳范围内至关重要,必须慎重选择激光辅助加工过程中的温度场工艺参数[4]。本文利用COMSOL Multiphysics软件建立了激光辅助加工单晶硅的有限元仿真模型,并研究了加工参数对温度场分布的影响规律。

1 激光加热温度场模型

实际的激光辅助加工过程中影响因素有很多,如热对流、热传导、热辐射等。因此对模型进行如下假设:(1)将激光作为热源,其分布为高斯分布;(2)模型中没有考虑切削热;(3)忽略单晶硅的表面温度对激光吸收率的影响。

传热过程简化为三维直角坐标系下的非稳态导热微分方程式:

式中:ρ为密度;c为比热容;λ为导热系数;qv为热源功率密度。

激光加工过程中的热流密度由激光辐照吸收的能量、热对流吸收的能量和热辐射吸收的能量三部分组成:

λ z=0=qH-qc-qr (2)

其中,激光辐照吸收的能量为:

qH(x,y,z,τ)=αexp-exp(-α·z) (3)

式中:α为吸收系数;P为激光功率;r0为激光光斑半径;r为加工点到激光束中心的距离。

单晶硅与周围空气的自然对流换热为:

qc(x,y,z,τ)=h(T-T0) (4)

式中:h为对流换热系数;T为单晶硅在激光作用下的温度;T0为环境温度。

单晶硅初始边界表示为:

T(x,y,z,τ=0)=T0 (5)

单晶硅与周围环境之间的热辐射为:

qr(x,y,z,τ)=εσ(T4-T04) (6)

式中:ε为单晶硅的表面辐射率,对于单晶硅来说取值为0.7;σ为玻尔兹曼常量,取值为5.67×10-8 W/(m2·K4)。

2 数值模拟结果分析

利用COMSOL Multiphysics软件建立激光辅助加工单晶硅的有限元仿真模型,如图1所示,模型中激光光斑以0.5 mm/s的速度沿x轴负方向移动,图1所示为在t=2 s时单晶硅表面形成的瞬态温度场;采用COMSOL传热模块中的固体传热和激光加热进行耦合物理场求解。

本文数值模拟激光辅助加工单晶硅过程中使用的仿真参数如表1所示。

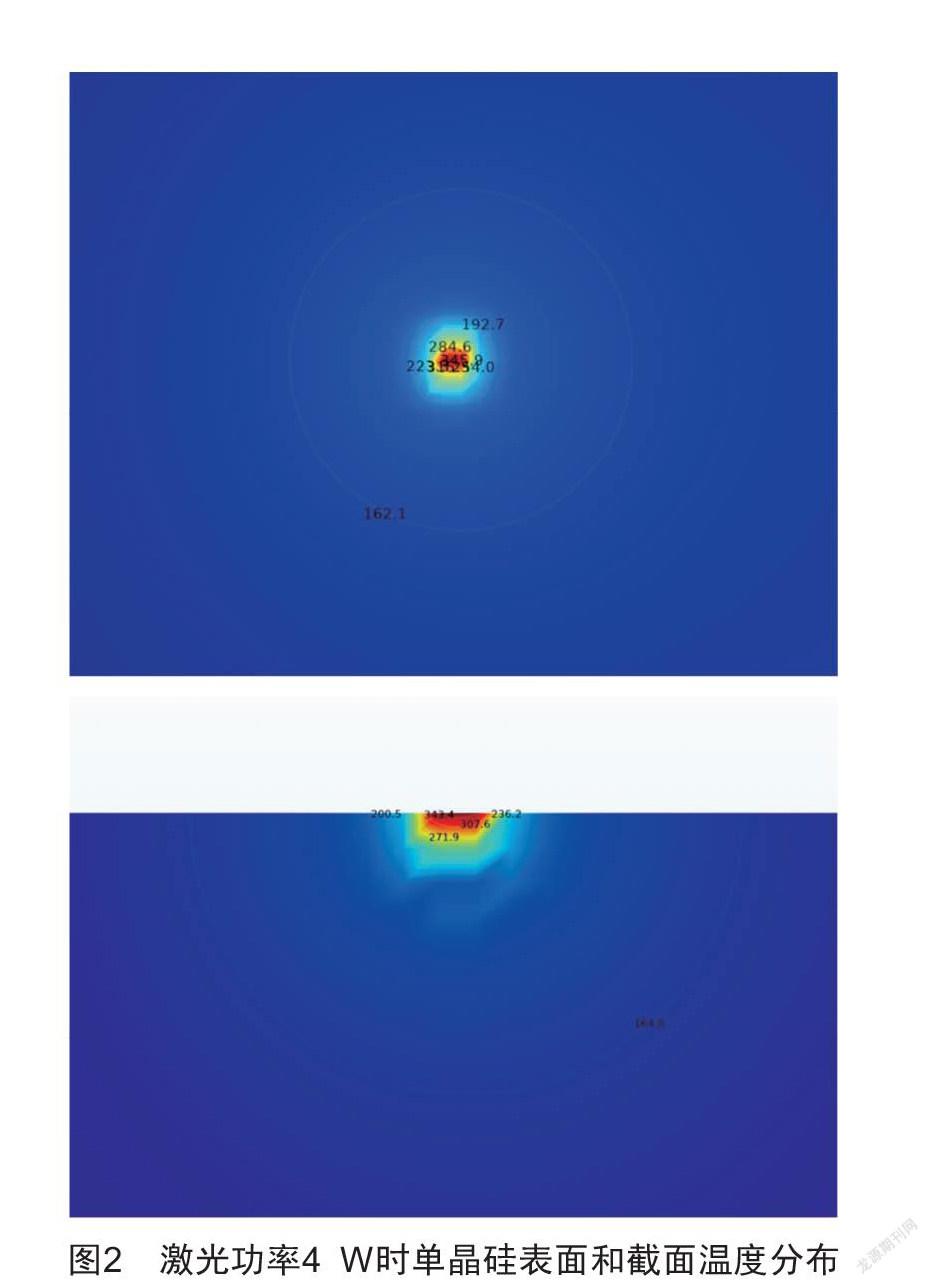

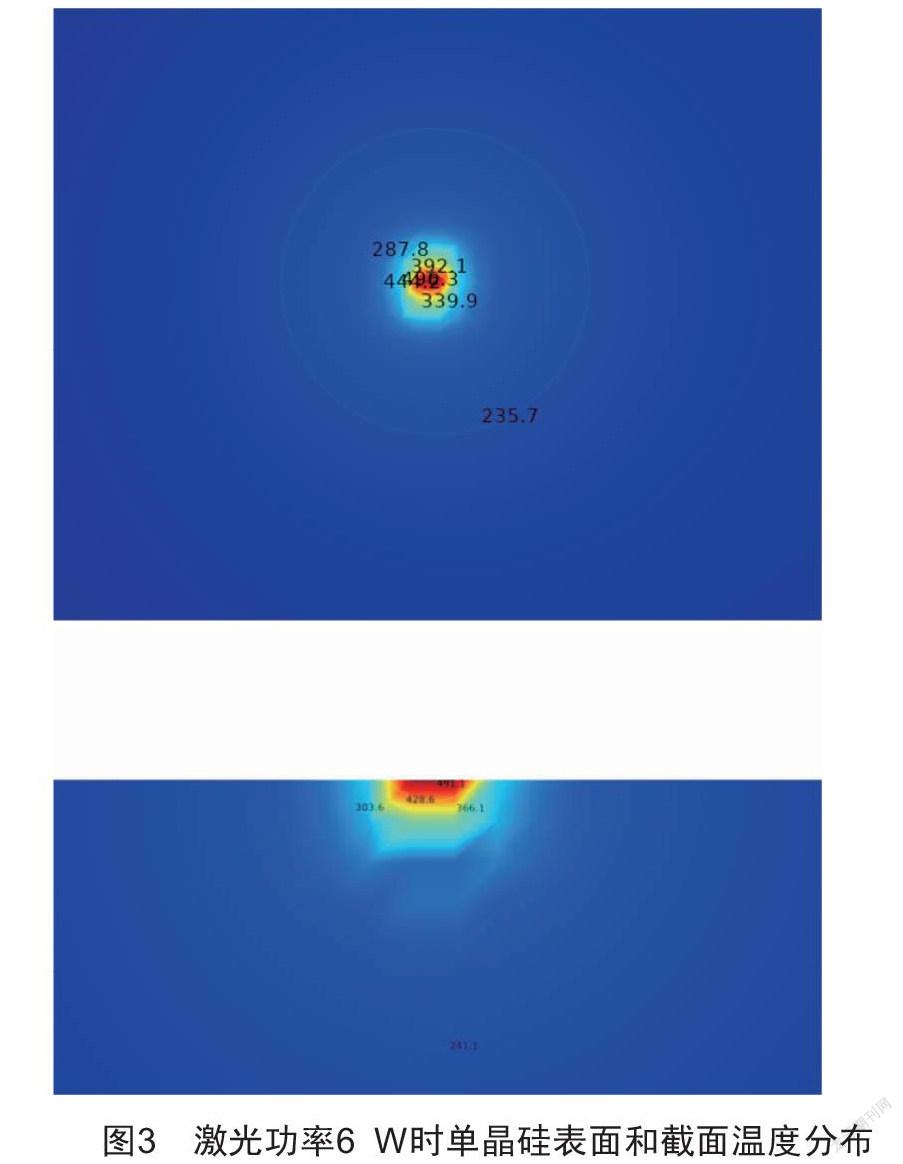

取t=4 s时的仿真结果,如图2所示,在激光功率为4 W作用下,激光束中心的峰值温度达到345.9 ℃,在单晶硅的深度方向,温度从单晶硅表面传递至单晶硅内部,截面中心温度达到343.4 ℃。如图3所示,在激光功率为6 W作用下,激光束中心的峰值温度达到490.3 ℃,在单晶硅的深度方向,截面中心温度达到491.1 ℃。随着激光功率的增加,单晶硅表面和内部温度均增加,当功率达到8 W时,如图4所示,单晶硅中心温度达到669 ℃,截面中心温度达664.8 ℃。可以看出,随着激光功率的增加,工件表面温度和内部温度逐渐增加,当功率增加至12 W时,工件表面温度将超过1 000 ℃,该温度会引起单晶硅表面的氧化,影响加工单晶硅的使用性能。为了避免过高温度对工件产生的不利影响,选择合适的激光功率为4~8 W。

3 加工参数对温度场的影响

3.1 激光功率對温度场的影响

图5所示为不同激光功率作用下单晶硅沿纵深方向温度分布。仿真中的功率设置为2~10 W,激光半径50 μm,移动速度0.5 mm/s。可以发现,随着激光功率的增加,工件表面热流密度增大,因此温度逐渐升高,这是由于热量的扩散导致单晶硅沿纵深方向的温度分布呈抛物线形状。在特定激光功率的作用下,距离光斑越近,温度梯度变化越大,等温线越密集。激光功率达到10 W时,最高温度达到1 000 ℃左右,对单晶硅表面影响较大,影响单晶硅的使用性能,也会造成能量的浪费。B38838FF-7371-4061-8A06-23ACEAFF21C7

3.2 激光半径对温度场的影响

如图6所示,选择激光半径0.05~0.3 mm进行仿真,从图中可以看出,在相同纵深处,激光半径越小,聚焦效果越好,能量越集中,温度越高;激光半径越大,热量越不集中,能量扩散严重,达不到加热软化的效果。但是激光半径过小,会导致单晶硅小范围内温度过高,不利于单晶硅沿纵深方向均匀受热。

3.3 加工速度对温度场的影响

如图7所示,选择0.5~2 mm/s移动速度进行温度场的仿真,从图中可以看出,在相同纵深处,速度越快,单晶硅表面沿纵深方向的最高温度越低,这是由于速度的增加导致了单晶硅在单位时间内吸收的能量减少,而速度越慢,单位时间内单晶硅吸收的热量越大,沿纵深方向最高温度越大。

4 实验结果的测量

为验证模型的准确性,采用如图8所示Fluke Ti400+热像仪进行检验,检验过程如下:利用激光器加热4 mm×4 mm×0.5 mm单晶硅,Fluke Ti400+热像仪具有较高的分辨率和精确度,能够清晰地显示随温差或随时间推移的渐进式热量变化。

实验过程中分别改变激光功率、光斑直径、移动速度,图9所示为实验检测所得的数据,将实验数据与有限元分析数据进行对比可以发现,实验测得的数据与仿真结果整体趋势保持一致,可以说明本文所建立的激光辅助加工单晶硅模型是准确的。

实验测得数值高于模拟值的原因在于,实验过程中影响温度分布的因素较多。实验过程中的边界条件与仿真模型中的边界条件是有差异的,在实验过程中,红外热像仪是静止的,这就导致单位时间内单晶硅表面累积的热量更多,从而使得实验测得的数据值高于仿真模型获得的模拟值。

5 結语

本文首先建立了激光辅助加工单晶硅时的温度场模型,并通过COMSOL Multiphysics软件建立激光辅助加工单晶硅的有限元模型,确定了最合适的激光功率为4~8 W;然后通过单因素试验法,模拟了激光功率、光斑直径、移动速度对单晶硅温度场变化的影响,对不同参数下工件横纵截面等温线进行了描述;最后,采用红外热像仪对相同参数水平下激光辅助加工单晶硅的表面温度进行了测量,并与模拟值进行比较,结果表明,测量的温度值与仿真计算值变化趋势是一致的。

[参考文献]

[1] 徐岩,李善武,杨新华,等.红外材料硅透镜加工工艺研究[J].红外与激光工程,2006(3):359-361.

[2] 陈全胜.硅基太阳能电池及组件的光学性能研究[D].北京:中国科学院大学(中国科学院物理研究所),2020.

[3] CHEN X,LIU C L,KE J Y,et al.Subsurface damage and phase transformation in laser-assisted nanometric cutting of single crystal silicon[J].Materials & Design,2020,190:108524.

[4] 王义军,朱丰林,姚康林.激光烧蚀45钢的数值模拟研究[J].工具技术,2021,55(10):63-69.

收稿日期:2022-03-30

作者简介:姚栋(1988—),男,吉林松原人,助理工程师,研究方向:精密、超精密加工。B38838FF-7371-4061-8A06-23ACEAFF21C7