一种加快推进新能源变电站建设的预制式模块化变电站研究

郭培育 许滢

摘 要:针对目前新能源预制舱式变电站存在的电气二次舱到场后需要做大量的控制电缆敷设及调试工作,舱体基础及电缆沟需要大量的开挖、支模、浇筑及养护时间等影响建设进度的问题,在各预制舱设置一个汇控柜,将本舱体内与其他舱体连接的电缆接入汇控柜,汇控柜间以航空插头形式联系。接线、调试工作在工厂完成,现场只需进行航空插头的插接。同时,引入预制永久支撑可调基础及钢制装配式电缆沟取代传统方案。

关键词:预制舱式变电站;汇控柜;航空插头;钢制装配式电缆沟

中图分类号:TM641 文献标志码:A 文章编号:1671-0797(2022)12-0016-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.005

1 新能源预制舱式变电站存在的问题

目前,新能源110 kV预制舱式变电站主要由35 kV配电装置、站用变及400 V低压配电装置构成的电气一次设备舱,继电保护、计量及控制设备构成的电气二次设备舱,SVG设备舱,主变及GIS等模块构成[1-5]。该方案一定程度上节约了土地,加快了施工进度[6-8],但仍然存在以下问题:

(1)目前各预制舱内的电气设计图纸为按专业、按设备各控制回路进行出图,各控制回路的信号采集点在其他预制舱或现场就地设备处,导致在工程预制舱阶段无法进行电缆的敷设、安装与部分调试工作。待预制舱到达现场后,需要做大量的电缆敷设及调试工作,不利于整个项目进度的控制。现场敷设电缆需要反复打开工厂已完成的防静电地板,会对工厂预制的防静电地板造成破坏,导致静电地板之间缝隙加大,甚至出现塌陷的现象,严重影响成品的质量与美观。

(2)传统预制舱基础方案采用现场浇筑成型的框架基础结构,需要经过基础开挖、浇垫层、绑扎钢筋笼、支模板、浇砼及养护、基础回填等工序,所需时间较长[9]。电缆敷设采用基础下进线方式,一般从下人孔进入基础内部,作业空间不足,电缆敷设杂乱,封闭空间不利于电缆通风散热,且基础内多潮湿,易钻入小动物,对系统安全稳定运行构成威胁[10]。此外,回填土方量较大的变电站易发生不均匀沉降现象,设备基础出现裂纹,影响安全与美观。

(3)目前电缆沟多采用混凝土浇筑或砖砌的方案,一般需要等待预制舱(设备)基础浇筑完成后才进行施工,在基础浇筑(砌砖)养护完成的基础上,需进行电缆支架的预埋、焊接、涂漆防腐、敷设接地网、防火封堵及防火分区等工作,直接导致工期的延长[11]。此外,电缆沟盖板通常采用水泥材质,施工及后期运行过程中反复多次开启,极易导致电缆沟盖板损坏,修复后美观性不足。

本文将围绕上述问题,研究探讨解决方案。

2 预制式模块化变电站解决方案

2.1 引入航空插头,实现现场即插即用

针对问题(1),通过在各预制舱内设置汇控柜,在设计阶段考虑专业性、电气回路的基础上,以预制舱内外为界限进行分册出图,预制舱内与其他舱体(设备)连接的电缆接入汇控柜。各预制舱汇控柜之间以航空插头形式连接。二次设备、屏柜组柜、接线和调试在工厂内完成,现场仅进行机械化装配式作业、航空插头插接。高压设备实现了就地数字化功能,设备到预制舱信号采用光缆传输,节省了大量的信号电缆。主设备到智能组件柜采用工厂化预制电缆和光缆,二次控制电缆采用航空插头,实现了现场即插即用,缩短了现场施工周期。

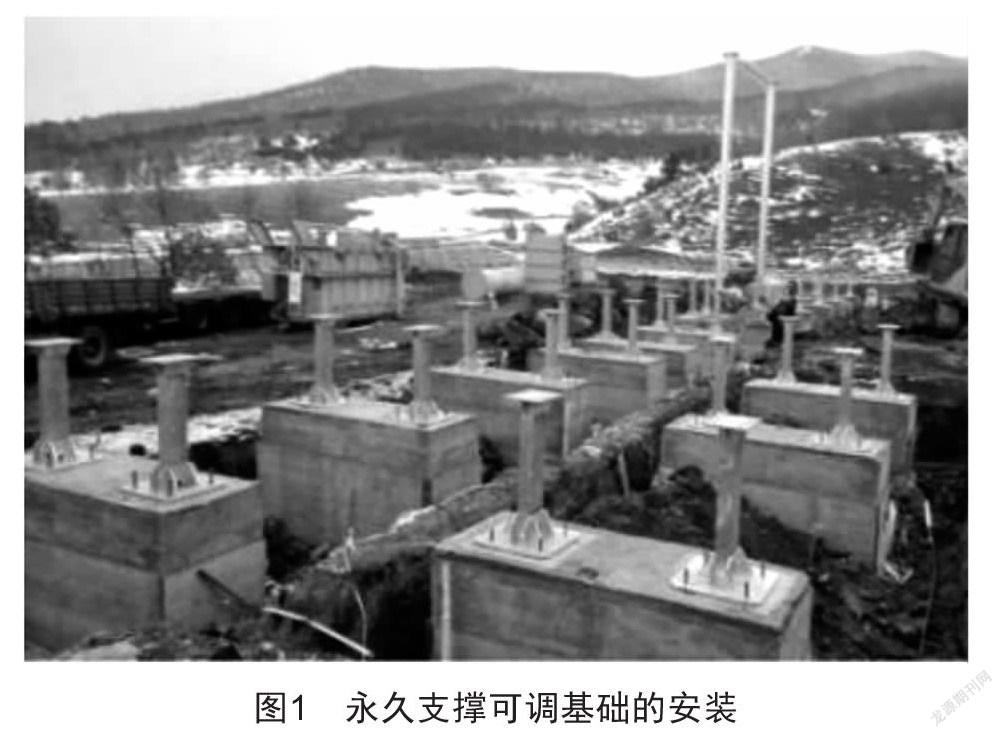

2.2 预制舱(设备)采用永久支撑可调基础

针对问题(2),采用图1、图2所示的永久支撑可调基础,该类型基础主要由两部分组成:混凝土模块和可调节的金属支撑件。可调节的金属支撑件安装于混凝土模块的预埋地脚螺栓上。混凝土模块可现场浇筑,也可工厂化预制,工厂化预制周期相對较短。可调节的金属支撑件设计方案成熟,可直接委托工厂进行加工,整体施工周期大幅缩短。现场安装完成后设备离地面高度0.8~1 m,施工空间相对宽裕,作业环境条件有很大的改善,而且一定程度上提高了设备的防洪等级。电缆及接地网通过基础周边的电缆沟直接进入,保证了通风散热。若需要进一步提升预制舱下部的美观度,可在四周安装活动百叶窗。

若个别基础出现局部沉降现象,可通过调节支撑上的螺栓(或基础上的可调地脚螺栓)及时进行矫正,避免整个预制舱(设备)受损。关于永久支撑及其基础的安全性,相关参数均经过严谨的核算。

2.3 钢制装配式电缆沟

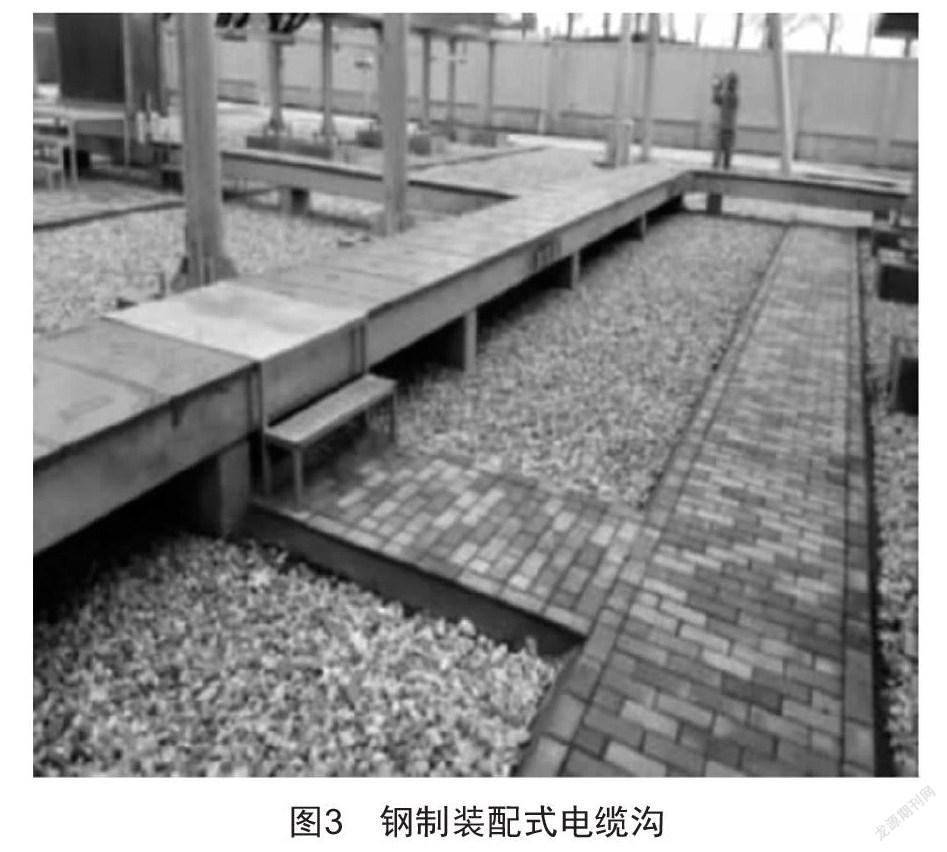

针对问题(3),可采用钢制装配式电缆沟,如图3、图4所示。该新型电缆沟是一种具备防火分区的钢制装配式电缆沟,坚固耐久,可批量生产,现场装备快捷,电缆分区布置,既可防火又可取代等电位接地铜带。

该钢制装配式电缆沟,包括由底板(一字形底板、L字形底板、T字形底板、十字形底板)和侧壁组成的L形沟槽,沟槽内的底板上设有防火分区隔板和穿孔,侧壁的端部设有连接孔和跨接连接端子。

该钢制装配式电缆沟使用时,各类型的电缆沟构件在工厂加工完成运到现场后,根据电缆沟布局需求进行组合,各电缆沟侧壁的连接孔通过螺栓连接为一个整体,相邻部件的跨接接地端子通过铜排跨接。当所有构件焊接完成后整体热镀锌,然后在内部喷涂防火涂料,再在独立的防火区分隔板之间铺设电力电缆线、低压信号电缆、光缆即可。钢制装配式电缆沟安装简单、方便,周期短,且可以反复开启盖板。

3 实施效果

传统的预制式变电站与本文提到的预制式模块化变电站对比如表1所示。

4 结论

本文在传统预制式变电站的基础上,通过改进提出了工厂预制式模块化变电站,通过对比分析总结得到以下结论:63334256-D28B-4619-9239-7AF17A443338

(1)将变电站电气设备拆分成相对独立的多个功能模块,在工厂内完成预制、试验和联合调试,在现场快速整合组装,电缆通过航空插头进行连接,基本上省略了现场敷设电缆的时间,调试周期缩短到2周之内,极大地提高了变电站的建设效率。

(2)通过经济性比较,110 kV高压一次部分建设费用基本没有减少;通过模块化建设,电气设备现场安装费用基本取消,已经全部包含在设备费用中,节约了施工费用;模块化建设设备地基小,现场基础及电缆沟施工费用有所减少。通过核算,模块化变电站在不考虑土地成本的基础上比较,整体建设成本有所降低。

(3)工厂预制式模块化变电站是参考国标、行标和国家电网公司标准设计,电气、消防、环保均符合标准要求,能够确保产品顺利并网运行。

綜上所述,本文所述工厂预制式模块化变电站改善了目前方案的不足,可执行性强,具有很高的市场推广价值。

[参考文献]

[1] 宋爽.预装式变电站的发展现状和技术对比[J].新型工业化,2020,10(4):17-22.

[2] 郭翔,王世忠,赵亮亮.预装式变电站设计及应用要点浅析[J].现代建筑电气,2019,10(5):26-30.

[3] 白世军,王莉,张玉荣,等.预装式变电站在电力行业的应用[J].电器工业,2017(8):72-75.

[4] 任薇.如何借鉴常规变电站进行智能变电站的二次设计[J].电子技术与软件工程,2021(23):198-199.

[5] 吴聪颖,闫培丽.智能变电站预制舱式二次组合设备设计优化[J].电力勘测设计,2016(6):60-64.

[6] 刘裔年.智能变电站的关键技术及应用分析[J].电力设备管理,2021(2):169-170.

[7] 狄谦,谢晓磊,康雪晶,等.预制舱式模块化变电站关键技术研究[J].电气应用,2019,38(12):57-61.

[8] 宋璇坤,李敬如,肖智宏,等.新一代智能变电站整体设计方案[J].电力建设,2012,33(11):1-6.

[9] 李鹏莉,杨德强,冯力,等.常规变电站改造方案简述[J].电站系统工程,2021,37(4):60-62.

[10] 燕飞飞,何显江,卢旭涛.预装式户内GIS变电站预制舱设计探讨[J].机电信息,2020(24):1-3.

[11] 燕飞飞,王说说,邵士福,等.模块化预装式变电站预制舱道路运输解决方案探讨[J].机电信息,2020(15):1-4.

收稿日期:2022-03-10

作者简介:郭培育(1986—),男,安徽人,硕士研究生,工程师,研究方向:新能源发电技术。63334256-D28B-4619-9239-7AF17A443338