踏面制动单元缓解手柄拉断故障分析

邓秀玲,邹 伟

(中车株洲电力机车有限公司,湖南 株洲 412000)

0 引言

踏面制动单元制动系统的关键部件是机车车辆的制动执行机构。2019年10月,在进行车辆日常维护时,发现数起缓解手柄被拉断的现象。由于缓解手柄被拉断后,影响停放制动缓解,可能对车辆运营造成影响,须对故障进行分析,并提出解决方案,防止对机车车辆的正常运行造成影响。

1 故障分析

1.1 缓解手柄的结构及功能

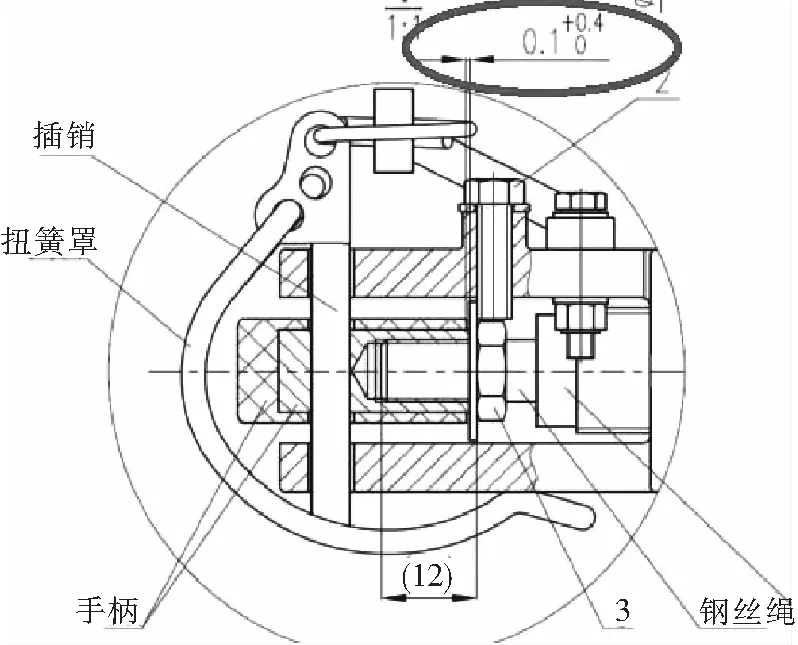

缓解手柄是手缓解拉绳装置的一个组成零件之一。手缓解拉绳装置为外购件,由缓解手柄、拉绳、安装座及穿销锁定装置等部件组成,如图1所示。缓解手柄通过内置的螺套与拉绳相连。考虑操作舒适性,缓解手柄材质采用塑料材质。

1—缓解手柄;2—拉绳;3—安装座;4—穿销锁定装置。

当车辆无风或风压不足以缓解停放制动时,如果需要移动车辆,则需要拉动手柄,以缓解停放制动。

1.2 现场调研,确定故障

经过现场调研,手柄拉断时,操作人员处于正常操作状态。故障为:操作缓解手柄缓解停放制动时,缓解手柄塑料部分断裂为两部分,并与金属部分脱离,如图2所示。

1.3 故障件分析

对故障件进行检查、分析,发现该批次内置螺套端面低于手柄塑料端面(见图3),导致压紧螺母的预紧力通过垫片直接作用于塑料材质的缓解手柄上(见图4)。经过计算,塑料面承受的压应力为93 MPa,该应力已超出了其材质(该材质为ABS工程塑料)的极限压缩强度70 MPa,导致手柄产生裂纹并发展为断裂,因此,结构原因应是故障发生的直接原因。

图2 手柄断裂故障现象

图3 塑料面高出金属内置螺套端面

图4 手柄与钢丝拉绳联接方式

经过初步调查,该手缓解拉绳装置已在多条线路批量运用多年,质量一直稳定,在此之前未发现同类故障,且缓解拉绳的采购技术条件也未变化,因此,应对供应商进行专项质量调查。

1.4 质量调查及分析

为查明该起故障的原因,对供应商(提供图1所示的整套手缓解拉绳)进行了专项质量调查。经过调查,认为导致手柄断裂的原因如下:由于生产场地变更,供应商在金属内置螺套定位工装未准备就绪的条件下就开始生产,使得手柄塑料面高出金属内置螺套端面,引起该批次产品不合格,最终导致了此次故障。与此同时,供应商也未按手缓解拉绳装置的采购技术规范要求,将此次生产场地及生产工艺的变更告知买方。供应商现场生产管理、质量控制存在一定纰漏,也未按合同要求履行告知义务,是此次故障的主要原因。经过分析,手缓解拉绳装置的采购技术规范未识别关键技术参数,设计冗余较低,是导致故障的根本原因,需要在以下方面进行改进。

1)结构尺寸要求较为简单,需要补充关键的结构尺寸要求(如金属螺套端面低于塑料端面的尺寸),以便进行入厂尺寸检验。

2)手柄材质为ABS塑料,其材料的极限压缩强度的设计冗余较少,应采用极限压缩强度更高的材料。

2 改进措施

为杜绝手柄再次发生断裂现象,对手缓解拉绳装置的采购技术规范进行了如下设计变更。

1)关键部位的尺寸要求,如注塑成型时金属内置螺套端面高于塑料面 0.1~0.5 mm,防止预紧力作用在塑料面上,如图5所示。

图5 增加尺寸要求

2)手柄改用 PA 材质,其性能如表1所示。

表1 材料的主要性能参数对比

3 试验验证

按照上述的改进措施,对手柄结构、材质进行了改进,并进行了生产试制(见图6),对改进后的手柄按照实际运用载荷进行了疲劳试验验证(见图7)。采用充风风压为 600 kPa的加载气缸拉动手柄,模拟手缓解拉力对手柄进行了1万次疲劳试验(见图8),未发现手柄有裂纹、断裂等异常现象。

疲劳试验中,手柄拉力的选择过程如下:考虑到实际操作过程中,出现手拉缓解到位后手柄仍承受缓解拉力(该拉力可能较大)的现象,现提高手柄的工作载荷要求。依据《机械设计手册》第4版第1卷要求,人手拉缓解手柄时,最大拉力为43 kg,如图9所示(第1个操作方法)。因此,1 万次疲劳寿命试验中的拉力要求为43 kg,并按照该载荷对改进后的手柄进行疲劳验证。

图6 试制前后对比

图7 疲劳试验装置

图8 疲劳试验结果

图9 不同操作方法人的最大拉力

4 结语

通过以上分析,缓解手柄拉断的故障主要原因是供应商现场生产管理和质量控制存在纰漏。根本原因是设计源头未识别关键技术参数,设计冗余较低。针对故障原因,从设计源头即采购技术规范上制定了解决措施。改进后的缓解手柄,经过试制,疲劳试验验证,符合设计要求,并已批量装车,从2019年应用至今,未发现同类故障。