10 MW 半潜浮式风机阻尼结构研究

余建星,景雪娇,唐友刚*

(1.天津大学建筑工程学院,天津 300354;2.天津大学水利工程仿真与安全国家重点实验室,天津 300354)

发展海上风电已经成为我国解决能源问题的重要战略选择。尤其发展海上浮式风力机,可以在水深50 m 以至更深的海域实施风力发电。因此近几年来,浮式风力机得到了快速发展。至今,浮式风力机发电功率已经从2 MW 升级到8 MW,目前最大功率的发电机升级到10 MW[1]。

浮式风力发电机漂浮在海上,通过系泊线固定在海底。在风浪流作用下,浮式风力发电机发生6个自由度运动,这种运动会影响发电的效率和浮式风力机的结构安全。一般要求发电工况,风力机摇摆角不大于5°,水平运动不大于20 m,垂荡运动不大于2.5 m。为了保证海洋环境载荷作用下浮式风力机的运动满足发电要求,必须设法减小浮式风力机的运动响应[2-4]。尤其本文研究的10 MW 浮式风力机的运动控制问题,研究工作还很少。10 MW浮式风力机基础结构体积更大,受波浪载荷显著增加,垂荡运动更大[3]。

对于减小浮式风力机的运动响应,国内外也进行了相关的研究。减小浮式结构运动响应的重要措施是给结构增加不同型式的垂荡板,这种技术最早在Spar 型深海石油钻井平台上得到应用,在桁架式立柱上安装水平板,阻尼增大,平台垂荡减小[5]。上海交通大学与美国NovellentLLC 公司联合研发了八角形的几何形Spar 平台,实验证明其阻尼性能比简单的垂荡板更好[6]。CERMELLI C A 等[7]设计了一种底部带有垂荡板结构的小型半潜式平台,该平台可以有效为浮式平台提供附加质量和阻尼效应,减小半潜式平台运动。垂荡板型式的阻尼结构,也在半潜浮式风力机上得到应用,在浮式基础立柱底端焊接垂荡板,则风力机的垂荡可以减小[8]。目前,研究阻尼结构的型式及其能量衰减机理,已经成为海洋工程领域一个重要的研究方向。尤其随着浮式风力机结构不断增大,揭示阻尼结构衰减能量机理,有效减小浮式风力机运动,合理设计阻尼结构是十分重要的。

研究阻尼结构阻尼产生的机理及提高阻尼性能的措施,大多采用计算流体动力学(Computational Fluid Dynamics,CFD)方法或者实验研究方法。采用CFD 方法研究阻尼结构的粘性阻尼性能,涉及流体粘性阻尼两个无量纲参数Keulegan-Carpenter(KC)和频率(β)[9]。这些参数的定义如下。

式中,A、f 分别为振动幅值和频率;D 为圆盘直径;ϑ 为水的运动粘度。

TAO L 等[10]研究了底部装有圆形板的垂直圆柱的水动力系数,发现板的几何形状对漩涡脱落和粘性阻尼有显著影响。AN S 等[11]的实验研究表明,与实心板相比,穿孔板具有更小的附加质量和更大的阻尼。结构的边缘形状会影响诱导涡量,TIAN X L等[12]发现,方形边缘的阻尼和附加质量比圆形、八边形和六边形边缘形状的要大。郝未南等[13]通过研究垂荡板附近的涡量场与速度场,深入研究了垂荡板导致平台阻尼性能提高的原因。

研究表明,阻尼结构可以改进海上平台的水动力性能,增大阻尼减小运动。然而,对于10 MW半潜浮式风力机阻尼结构的阻尼性能研究还很少,特别是对半潜式三立柱平台减动结构不同尺寸和形状的漩涡产生机理还不清楚,而这对于减小10 MW级大型浮式风力机的运动是十分重要的。本文基于10 MW 浮式风力机,研发了不同型式的阻尼结构,基于CFD 方法,在数字水池中采用了全尺寸CFD模拟,研究不同阻尼结构的阻尼性能,并且用涡量图分析涡旋的产生机理,分析了不同型式阻尼结构的阻尼特性。本文研究工作对于阻尼结构的设计具有指导意义。

1 阻尼结构

1.1 原始模型

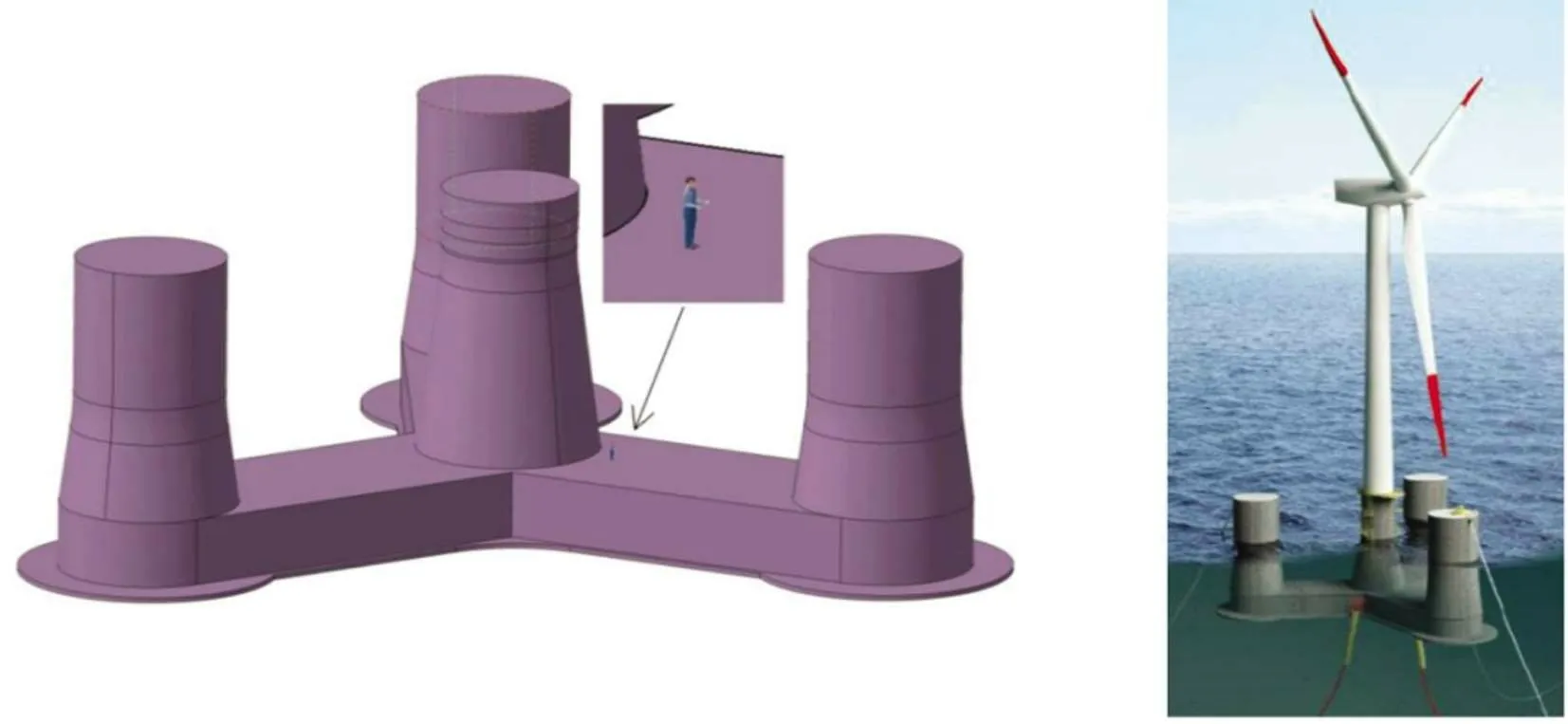

浮式风力机原始模型为OO-Star,用以支持DTU 10 MW 风力机。平台由一个较低的星形浮筒组成,浮筒上安装有一个中心柱和三个外部柱。所有的柱子都有一个圆柱形的上部和一个锥形的下部。主要材料是预应力混凝土,其产生的排水体积比钢结构大,如图1 所示。

图1 LIFES50+OO-Star10 MW 风机浮式半潜平台结构

该风机工作水深130 m,吃水22 m,排水体积为2.350 9E+04 m3,平台包括压载的总质量为21 709 t。

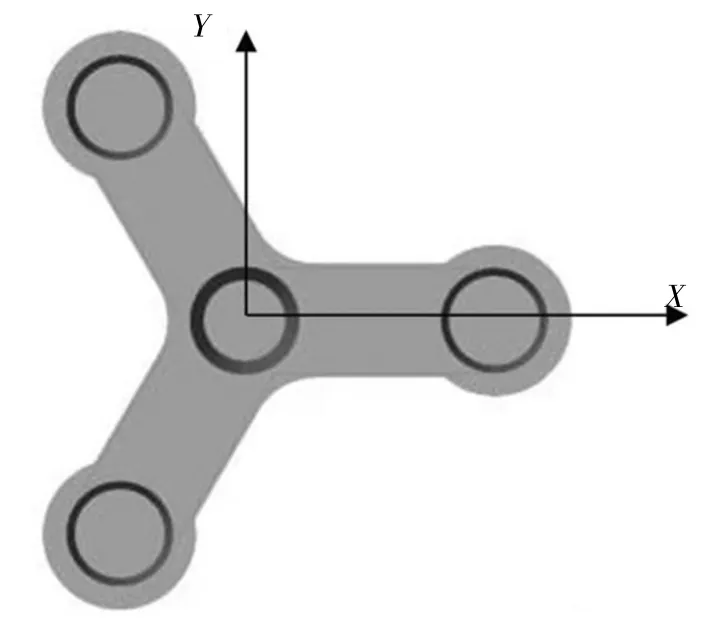

Z 轴通过中央柱的轴线,在水面处为零点,向上为正,X 与Y 轴的交点位于Z 轴与静水面的交点,建立坐标系如图2 所示。

图2 浮式风力机坐标系

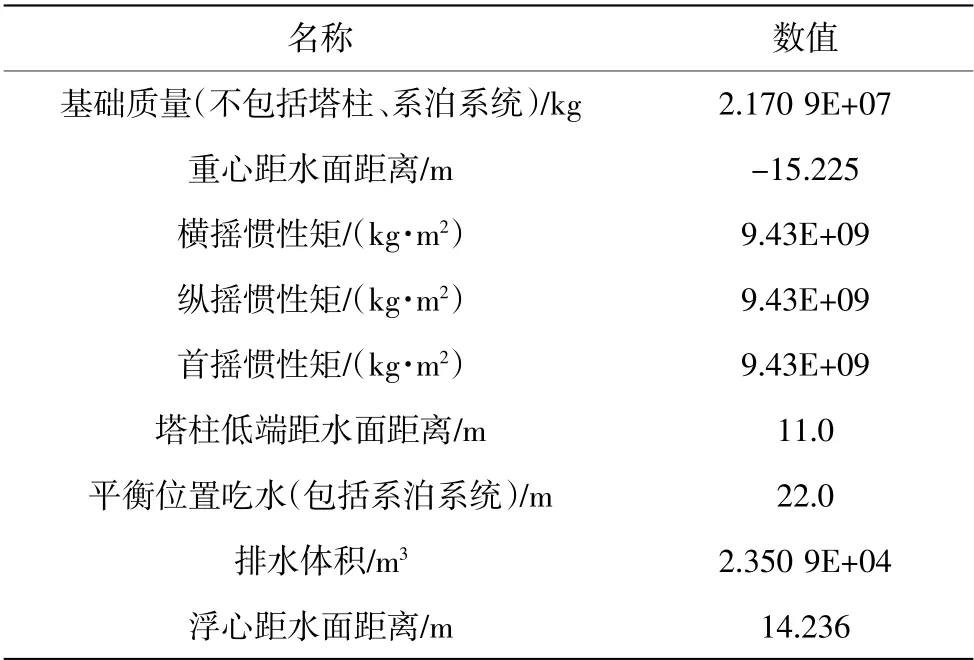

外柱下方的垂荡板圆形部分直径为22.8 m,高度为0.5 m。风机对于X 轴和Y 轴的转动惯量均为9.43E+09 kg·m2,绕Z 轴的转动惯量为1.63E+10 kg·m2[14]。沿X 轴的运动为纵荡,绕Y 轴的转动为纵摇。重要的浮式基础参数在表1 中列出。

表1 LIFES50+OO-Stat10 MW 风机浮式半潜平台参数

1.2 阻尼结构优化

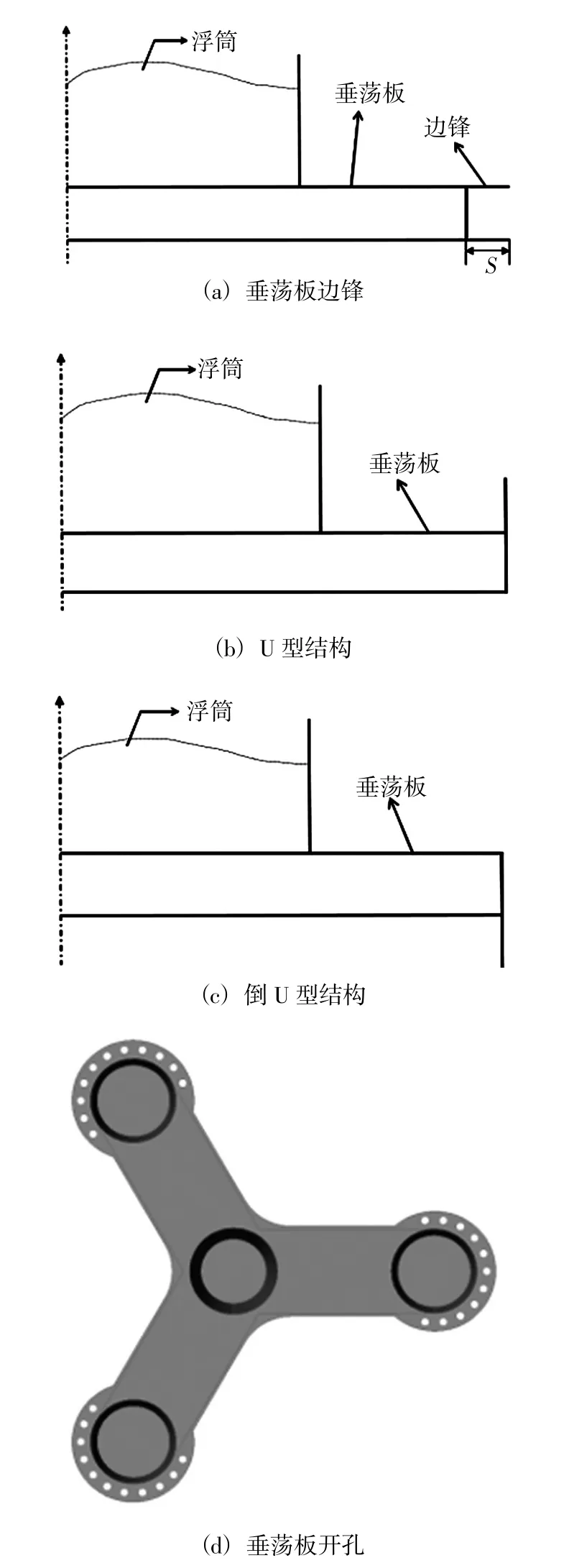

本文基于垂荡板提出新型阻尼结构。垂荡板诱发的漩涡是产生粘性阻尼的主要因素,增大垂荡板诱发的涡量是提高阻尼特性的主要途径。为此,在原有垂荡板的基础上,改进垂荡板的结构型式。提出以下3 种型式的优化。

(1) 将垂荡板甲板和底板的外伸部分称为边锋,研究不同边锋宽度模型的阻尼性能。

(2)在垂荡板边缘加挡板,形成类似于U 型及倒U 型阻尼结构,研究模型的阻尼性能。

(3)在垂荡板上开孔,研究不同开孔率模型的阻尼性能。

3 种不同型式结构模型如图3 所示。

图3 模型结构优化示意图

1.3 阻尼结构模型确定

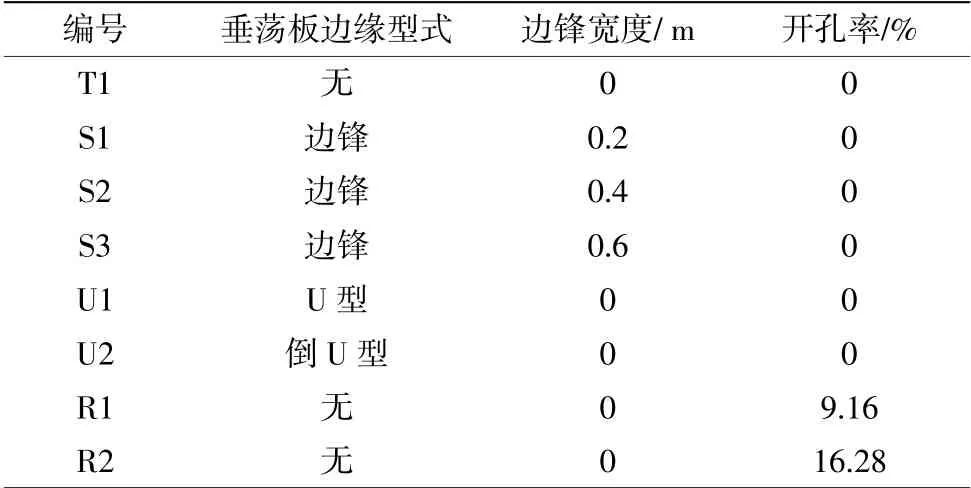

采用CFD 方法,保持风机基础主体不变,根据提出的改进方案建立了不同的模型。初始模型编号T1。垂荡板边峰宽0.2~0.6 m,根据边锋宽度的变化将模型编号为S1 至S3。U 型阻尼结构编号为U1,倒U 型阻尼结构编号为U2。在垂荡板上开数量相同的半径0.75 m 和1.0 m 的孔,根据开孔率的变化将模型编号为R1 至R2。考虑到垂荡板对整个风机基础结构特性的影响较小,假设各模型的重心、吃水和转动惯量相同。各模型的详细参数见表2。

表2 结构垂荡板设计参数

2 基本理论

2.1 CFD 基本原理

CFD 方法是通过数值解法求解流体动力学中的方程,得到速度场、压力场等结果,来探索流体流动问题。求解问题的基本原理有如下两方面。

(1)基本方程。流体按照物理守恒定律进行流动,应当同时满足质量守恒方程、动量守恒方程和能量守恒方程。如果研究对象中有不同组分混合且相互作用,还需考虑组分守恒定律。对于本文研究的风机基础而言,由于研究环境为湍流,还要受湍流输运方程的控制。

(2) 运动控制方法。对于预先指定的运动,可以通过导入用户自定义函数文件描述物体的运动形式。编辑不同时间点及其对应的瞬时速度,从而规定物体的周期性运动。

2.2 阻尼系数计算

根据GUARNIZ A 等[15]提出的方法,水动力系数从CFD 模拟结果中获得。运动可以是升沉或纵摇,假设物体是简谐振动,结构位移为a,速度a˙和加速度a¨可以写成以下形式。

式中,A 为结构运动幅值;ω 为波的频率。作用在结构上的荷载F 见式(4)。

式中,F 可以从CFD 计算结果中得到;F0为载荷振幅;φ 为相位角。数值程序在每个时间步长计算出水动力载荷F。假设阻尼系数为线性,水动载荷满足公式(5)。

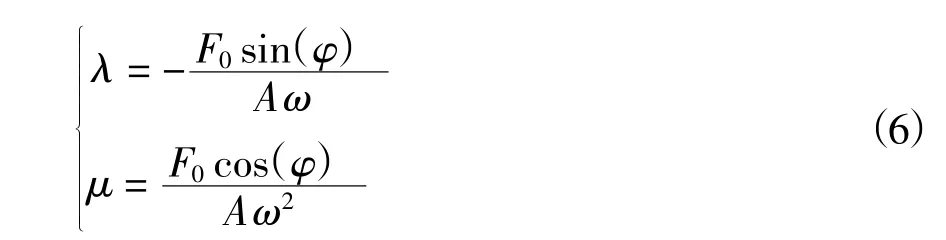

式中,μ 为附加质量或附加惯性矩;λ 为流体阻尼系数;c 为静水恢复系数,如果物体是完全浸没的板,c =0。因此,式中阻尼系数λ 和附加质量或附加惯性矩μ 见式(6)。

根据CFD 模拟可以得到载荷幅值F0、相位角φ,代入式(6),可以确定附加质量和阻尼系数。

3 数值模拟

3.1 海况及运动形式

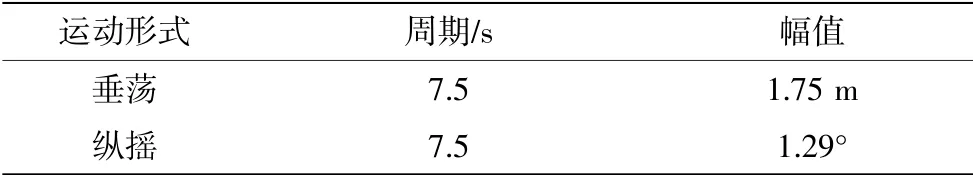

计算选取风机发电工况下的海况,风机基础在波浪中的运动振幅数值预报结果如表3 所示。

表3 运动幅值

3.2 网格划分及设定

基于表2 的数据建立相应的计算模型,计算过程采用动网格方法。将风机基础的运动编写为UDF文件,导入ANSYS FLUENT 软件。根据物理模型设置边界条件,初始化流场,设置流域22 m 水平线以下为海水。计算采用Standard k-ε 湍流模型,使用PISO 格式进行求解。

3.3 网格敏感性分析

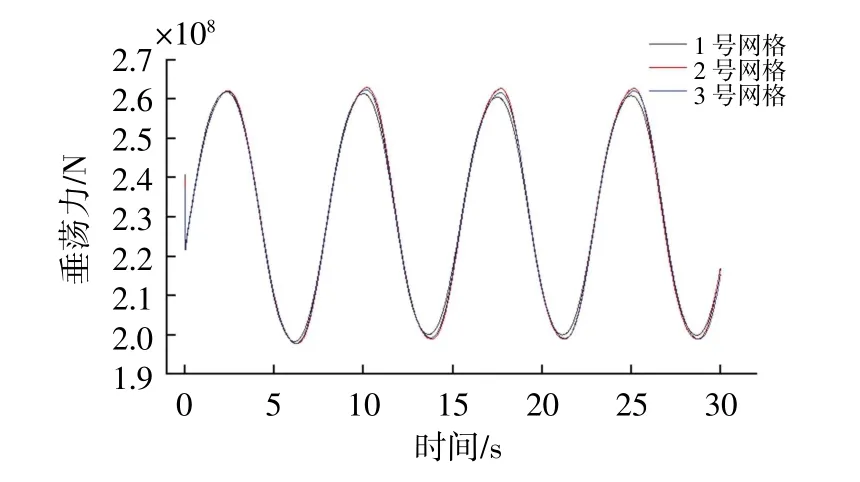

为了对网格大小进行收敛性分析,针对T1 模型,根据风机基础边界到流域的网格增长率和刚性网格区域的网格大小不同生成了3 种网格数量不同的网格,分别编号为1 至3 号网格。每个网格的网格数量及阻尼系数的计算结果、计算30 s 时间历程用时如表4 所示。3 种不同网格密度计算得到的垂荡阻力时历曲线如图4 所示。虑到计算效率及计算精度,采用网格数量为422 万的划分方案进行后续的计算。

图4 不同密度网格下垂荡力时历曲线

表4 3 种划分的网格计算收敛性

4 计算结果及分析

4.1 边锋宽度对阻尼性能的影响

从图4 可以看出,3 种模型的计算结果具有较好的一致性,垂荡阻尼系数差异最大为3.7%。考

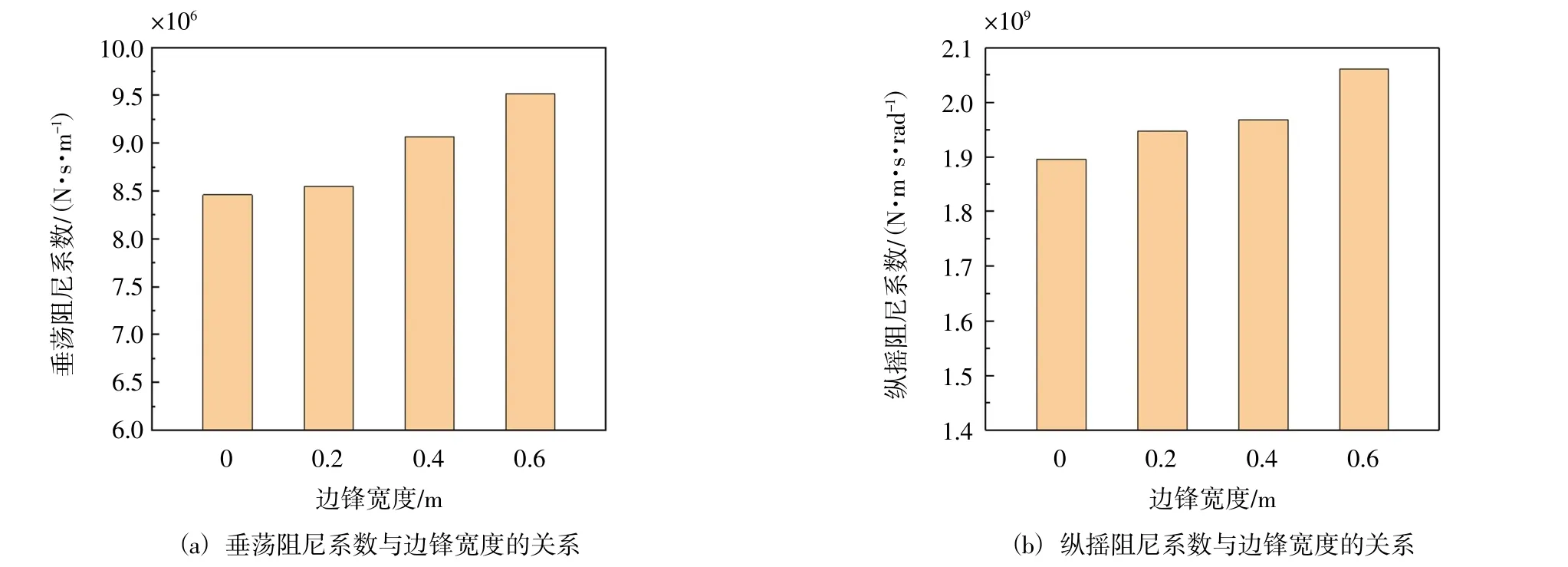

垂荡板的不同尺寸会影响风机基础的阻尼性能,其中边锋宽度是我们研究中要考虑的一个重要因素。阻尼系数与边锋宽度的关系如图5 所示。

图5 边锋宽度对阻尼性能的影响

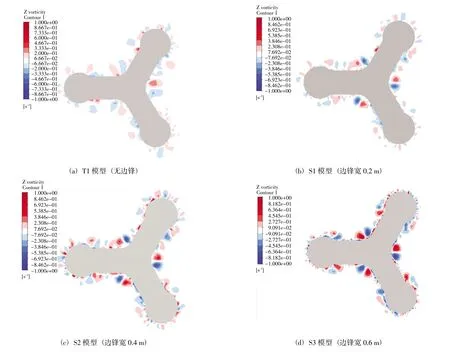

可以看出,随着边锋宽度的增加,垂荡阻尼和纵摇阻尼力矩系数均增大。边锋宽度增加0.2 m 时,垂荡阻尼系数增大约5%,对纵摇阻尼力矩系数的影响较小。这种现象是由于边锋宽度增大时涡量增大引起的。事实上,涡流脱落在提高结构阻尼系数方面起着重要作用,从而影响风机基础的水动力性能。为了解释图5(a)中结果产生的原因,对垂荡板周围的漩涡脱落性能进行了分析。本研究中,涡旋脱落现象主要是指垂荡板上下边缘之间的涡旋,因此我们分析风机基础垂荡板周围的涡量分布。

原始模型T1(无边锋)和模型S1、S2、S3 在一个完整周期结束时不同边缘宽度的涡量分布分别如图6(a)至图6(d)所示。在涡量图中,红色代表正涡量,蓝色代表负涡量。由图6(a)和图6(b)可以看出,当模型由无边缘变为有边缘时,涡量显著增大。随着边锋宽度的增大,涡量增大、涡脱落现象越来越明显。此外,在涡量图中发现,在垂荡板曲率变化较大的地方涡量也会增大,会产生更明显的涡中心。这些现象表明,边锋与水相互作用时产生的漩涡提高了风机基础的阻尼系数,垂荡板的边锋对水动力性能有积极影响,具有工程实际意义。

图6 不同边锋宽度下模型垂荡运动涡量图

4.2 阻尼结构形式对阻尼性能的影响

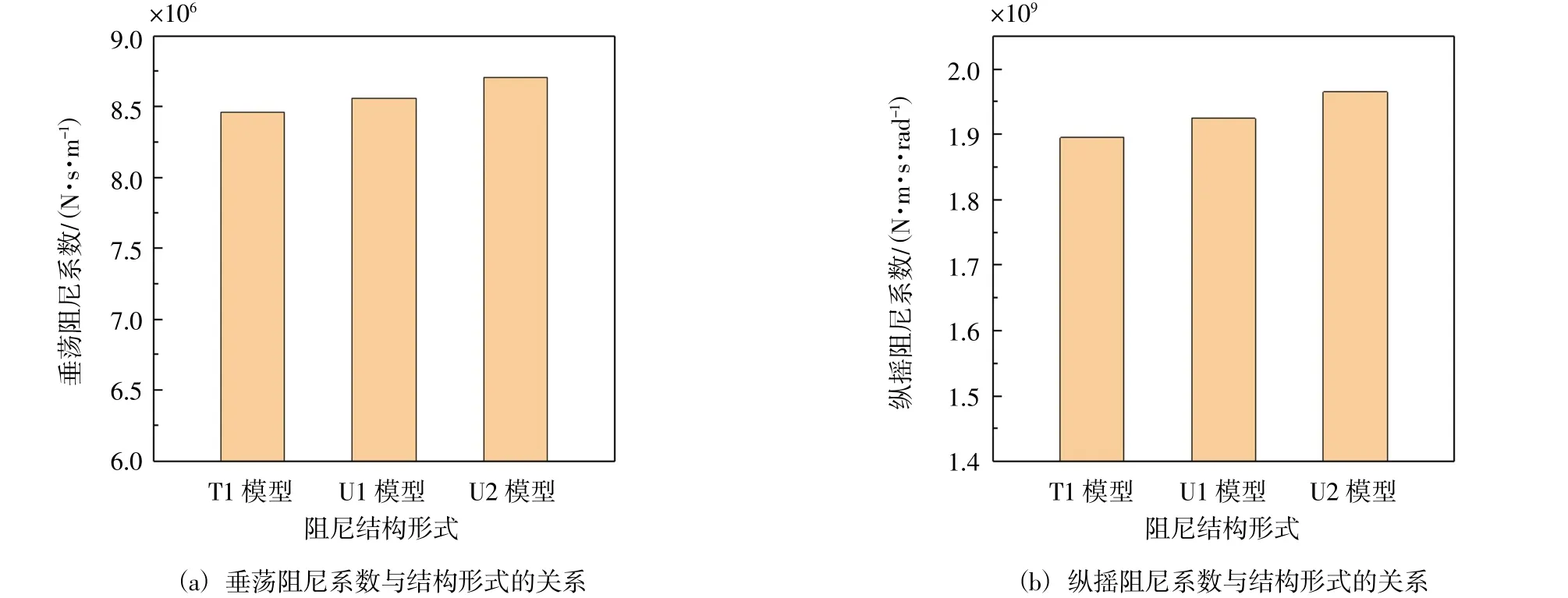

垂荡板结构形式也会影响浮体的水动力性能,是我们研究中需要考虑的因素。研究了U 型和倒U型结构,图7 显示了阻尼系数与垂荡板结构形式的关系。

如图7 所示,无论是垂荡或纵摇情况下,U1及U2 的阻尼、阻尼力矩系数均比传统垂荡板更高,且U2 的阻尼、阻尼力矩系数最高。分析原因可知,U 型及倒U 型阻尼结构在外径相同的情况下,阻尼结构两侧增加挡板,一方面能使阻尼结构的边缘更突出,运动时有利于促进漩涡形成,耗散能量;另一方面能在运动时使部分水体被局限在凹槽中,增加结构的附连水质量。

图7 结构形式对阻尼性能的影响

4.3 开孔对阻尼性能的影响

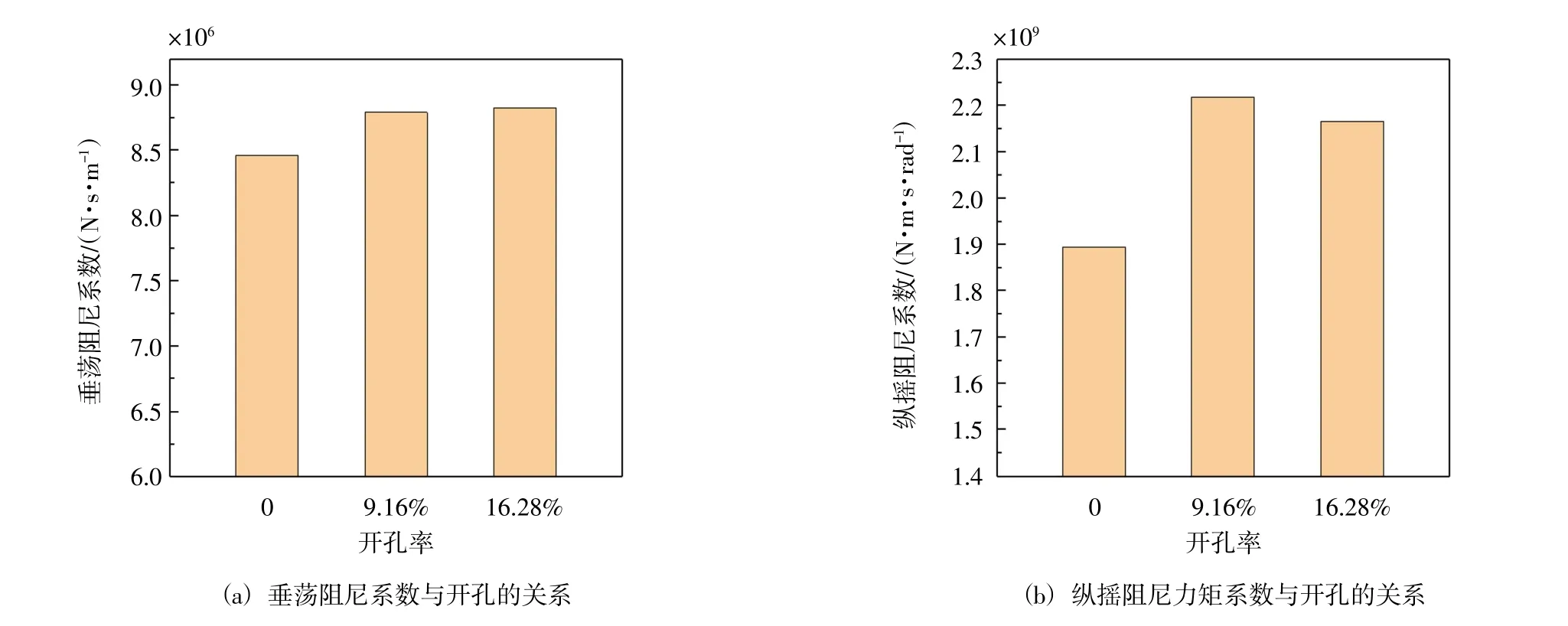

开孔对垂荡板阻尼性能的影响同样是本文需要探究的问题。改变开孔直径,从而改变垂荡板的开孔率。图8 显示了垂荡和纵摇阻尼性能随垂荡板开孔率的变化规律。

由图8 可以看出,两个开孔模型垂荡阻尼和纵摇阻尼力矩系数相比传统垂荡板都有所增大。但是开孔率进一步增大后,垂荡阻尼性能变化幅度不明显,纵摇阻尼性能反而下降。造成这种现象的原因是开孔率处于一个合适的范围时,开孔处流体会产生明显的漩涡,造成能量的耗散。但孔径、开孔率进一步增大时,流体能在孔中较为自由地流动,开孔处无法有效地诱发漩涡,耗散能量。需要考虑的是阻尼结构上孔径和开孔率太大不适用于实际建造,所以要将孔径和开孔率控制在一定范围内才能得到理想的阻尼性能。

图8 结构形式对阻尼性能的影响

5 结 论

根据基于CFD 方法,针对设计的不同垂荡板型式的阻尼结构,研究其阻尼性能,得到主要结论如下。

(1)垂荡板边锋能够诱发漩涡,从而有效增加垂荡板的阻尼性能。经典的垂荡板为平头的箱型体,本文提出垂荡板顶板和底板外伸阻尼结构形式,阻尼性能较经典垂荡板阻尼大幅提升。

(2)U 型及倒U 型阻尼结构的阻尼性能优于传统垂荡板型,且倒U 型阻尼结构的阻尼性能更优。采用倒U 型加边锋的阻尼结构,可以有效加大阻尼,减小浮式风力机运动。

(3)阻尼板开孔能够增大垂荡板的阻尼,但不是开孔率越大越有利,本文的研究表明,孔径和开孔率控制在一定范围内有利于提高阻尼结构的阻尼性能。研究表明,在开孔率达到10%左右时,会取得较好的阻尼性能。

(4)阻尼结构的设计是浮式风力机设计一项关键技术,尤其大功率浮式风力机,需要设计出高效的阻尼结构控制浮式风力机运动,本文的研究工作已经在大型浮式风力机的设计中得到应用,证明是可行的。