生物3D打印机气动挤料系统协同控制研究

袁方敏,于尚红

(郑州工业应用技术学院机电工程学院,河南 郑州 451100)

3D打印是增材制造领域的一个分支,通过将三维模型层层分割、逐层制造、层层粘接的方式,实现三维立体模型的打印制造,可快速制造复杂三维模型,提供个性化制作方案[1]. 生物3D打印是3D打印中发展潜力巨大的应用领域,将生物材料、细胞、生长因子等材料通过3D打印的方式,构建成结构复杂、形态各异的组织工程支架、器官[2-4]. 目前,生物3D打印已成为国内外科研工作者追捧的热点研究方向.

生物3D打印机是生物3D打印研究的必备基础设备,广泛应用的主要由挤出式生物打印、激光式生物打印和喷墨式生物3种形式[5]. 其中挤出式生物打印技术是利用气压将细胞或生物材料连续挤出纤维线条,通过移动打印头在三维空间内的移动,实现细胞或生物材料按照规划轨迹定向排列,形成需要的支架或组织,适用于各种粘度溶液和凝胶的打印,尤其对于高粘度液体打印有更加突出的优势[6-8]. 2010年韩国Ahn团队采用挤出式3D打印机打印培养出皮肤组织[9];徐铭恩团队利用自研生物挤出式打印机成功打印出肝单元和人耳软骨组织等[10].

挤出式生物3D打印机的挤出方式主要有推杆挤出式、螺杆挤出式、气动挤出式. 因制作简单、成本低廉,市面上大多数挤出式生物3D打印机采用气动挤出方式,通过控制气压大小调节生物材料的挤出速度[11]. 本文详细介绍了可适用4种打印头交替工作的气动挤出系统组成,并对打印过程中气动挤料与打印头移动协同控制展开研究.

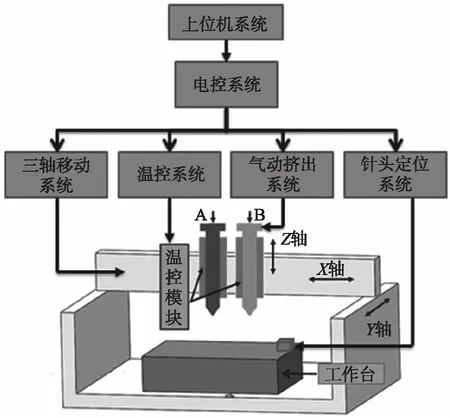

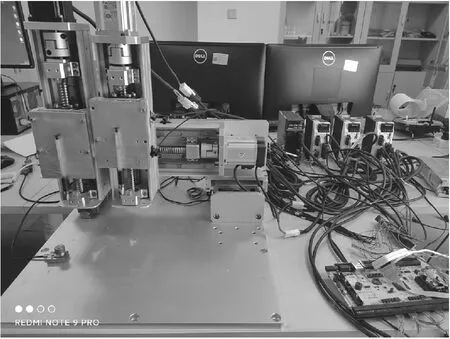

图1 挤出式生物3D打印机系统组成Fig.1 Extruded bio-3D printer system composition

1 气动挤料系统组成

1.1 挤出式生物3D打印机组成

挤出式生物3D打印机主要由三轴移动系统、气动挤料系统、温控系统、针头定位系统、电控系统及上位机系统组成,如图1所示:

工作过程如下:首先将三维模型导入上位机系统,通过设置打印速度、切片层高、填充方式等参数对模型进行切片处理,形成打印头运行轨迹规划;切片完成后选择打印头、装料、并通过针头定位系统完成打印头定位,打印头运行至打印原点位置;启动温控系统,将打印材料加热至能够稳定挤出的温度;设置气压值,然后通过试挤功能调节材料挤出速度,同时保证将打印针头内填满打印材料;启动连续打印,在气动挤料与打印头移动的控制下完成模型打印.

1.2 气动挤料系统组成

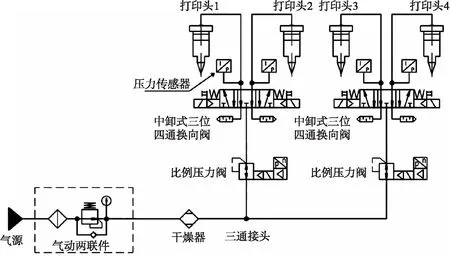

气动挤料系统是挤出式生物3D打印机的核心控制系统,其气压控制精度是影响打印过程中挤料速度稳定性的重要因素之一,特别是对于低压下就可挤出的打印材料,气压稳定性对其挤出速度稳定性的影响更大. 针对4路打印头交替工作所需气动挤料系统,设计了如图2所示气动控制原理. 设计的气动挤料系统主要由气动两联件、干燥器、比例压力阀、中卸式三位四通换向阀、压力传感器,气动适配器等元件组成.

图2 气动挤料系统原理图Fig.2 Pneumatic extrusion system principle diagram

气动两联件用于控制输入气源的压力,并对气体进行过滤,防止杂质进入打印头;干燥器用于去除气体中的水分,避免水分稀释打印材料浓度;比例压力阀采用FESTO品牌的高精度闭环调压阀,用于控制各打印头挤出气压,调压精度可达2%;1个中卸式三位四通换向阀用于控制两个打印头之间的切换,确保 1个打印头在加压挤出时,另一个打印头处于泄压状态,通过两路比例阀及换向阀动作,实现4个打印头之间的挤料切换;各打印头均设有压力传感器,用于检测打印头内气压,作为打印头移动控制的输入信号.

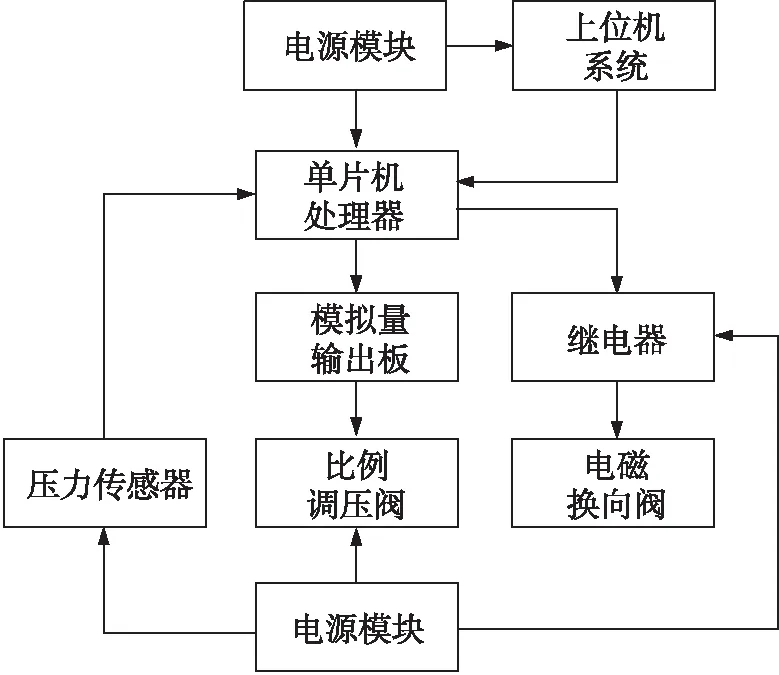

图3 气动挤料电控系统图Fig.3 Pneumatic extrusion electric control system diagram

1.3 气动挤料电控系统组成

气动挤料控制系统是以STM32F407单片机和基于LABVIEW的上位机界面为控制核心,搭配电源模块、模拟量输出板、继电器等元件实现压力显示和精准压力控制. 上位机系统主要实现压力设置和实时压力显示,通过USB串口将指令发送至单片机;单片机处理器负责系统数据的处理及指令控制,通过PWM脉冲信号控制模拟量输出板输出控制电压,实现比例调压阀压力控制,同时控制继电器通断实现电磁换向阀的控制,通过比例调压阀和电磁换向阀的协同控制,实现不同打印头的气压控制;压力传感器将检测信号反馈至单片机,用于现实打印头的运动控制.

2 气动挤料过程模型建立与仿真

气动挤料技术主要是通过控制打印头内外压差来实现生物材料纤维形态的挤出速度控制,挤料速度除了受到压差影响之外,还与打印头针头内径、打印材料性质等因素有关. 本文以海藻酸钠作为打印材料进行详细说明.

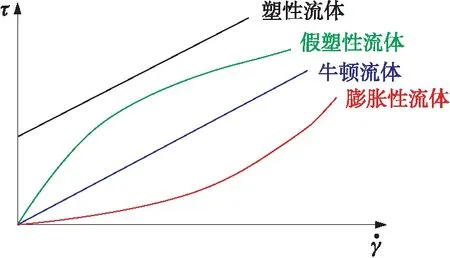

图4 不同流体剪切应变速度与剪切应力关系曲线Fig.4 The relationship between shear strain rate andshear stress for different fluids

图5 打印针头简化模型Fig.5 Printing a simplified model of the needle

2.1 气动挤料过程数学模型搭建

流体按剪切应力与剪切应变是否成比例关系可分为牛顿流体和非牛顿流体,非牛顿流体按粘度函数与时间的关系又分为时变性非牛顿流体和非时变性非牛顿流体,非时变性非牛顿流体又分为塑性流体、假塑性流体和膨胀性流体[12],不同流体剪切速率与剪切应力的关系曲线如图4所示:

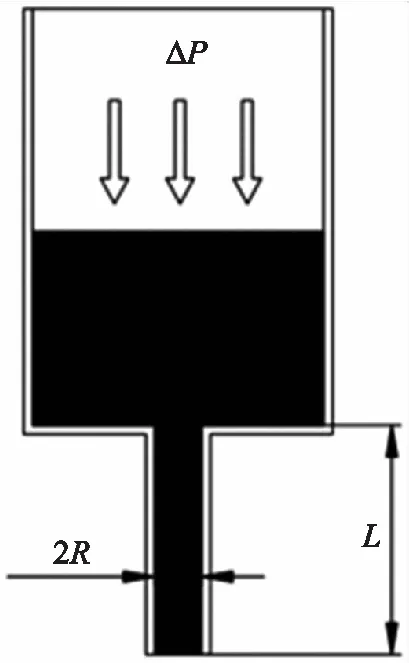

我们研究的生物材料大多属于假塑性流体,假塑性流体也被称为剪切稀化流体,其剪切应力与剪切应变速度符合幂律函数关系. 为研究打印过程中各打印参数之间的相互关系,将打印针头简化为图5所示模型[13].

根据均匀流动方式,求得针管管壁处切应力:

(1)

根据公式(1)可求得针头内流体速度分布方程为:

(2)

式中,u为针头内任一点流速,r为流体单位半径.

根据针头内壁处流速为0 的边界条件,通过积分得到速度分布方程为:

(3)

通过对流体速度积分,得到针头任意截面处的流量为:

(4)

式中,Q为针头任意截面处流量.

根据Q=V*A,得到稳态时针头内流速为:

(5)

式中,V为针头内纤维线条挤出流速.

从公式(5)可知,纤维线条的挤出速度与流变系数、稠度系数、压差、针头长度、针头半径都有关系. 为得到较好打印效果,需要时刻控制打印头移动速度与纤维线条的挤出流速保持一致.

图6 挤出速度与压差、针头内径关系图Fig.6 The relationship between extrusion speed,pressuregauge and needle inner diameter

2.2 气动挤料过程仿真分析

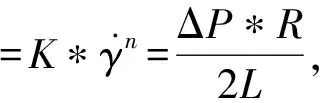

为进一步研究纤维线条挤出速度与压差、针头内径、针头长度等参数的关系,选择质量体积分数3%的海藻酸钠溶液作为打印材料,并采用流变仪设备检测出海藻酸钠溶液的稠度系数为35.44 Nsn/m2,流变系数为0.331. 根据以往实际打印经验,生物材料3D打印速度一般控制在20 mm/s以下,打印针头规格选择30G~22G,气体压差控制在1 bar以内. 因气体压缩速度极快,故不考虑气体压缩过程. 采用matlab软件进行仿真,得到纤维线条挤出速度与压差、针头内径的三维关系图,如图6所示:

从仿真结果可以看出,对同一规格打印针头,纤维线条挤出速度随着气体压差的增大而增大,且呈指数关系;相同气体压差条件下,纤维线条挤出速度随着针头内径的增大而增大. 当采用23G不锈钢针头打印,在气体压差为0.63 bar时,纤维线条挤出速度达到10.56 mm/s,与打印实验设置条件相似,证明了气动挤出系统搭建数学模型的正确性.

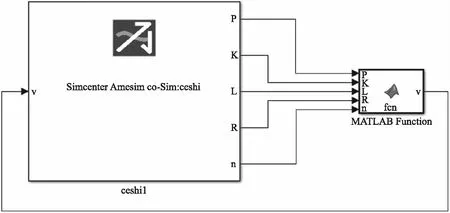

根据气动挤出系统原理图,建立基于AMESim-MATLAB软件的联合仿真模型,4路打印头气动挤出系统组成元件相同,取其中1路气动回路建立仿真模型即可,仿真模型如图7、图8所示:

图7 基于AMESim软件气动挤出系统仿真模型Fig.7 Simulation model of pneumatic extrusion system based on AMESim software

图8 基于MATLAB软件气动挤出系统仿真模型Fig.8 Simulation model of pneumatic extrusion system based on MATLAB software

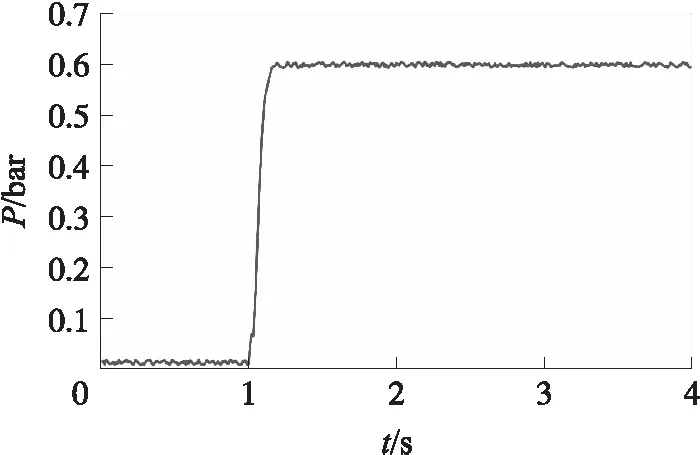

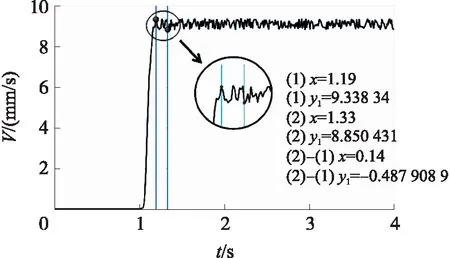

气动挤料系统选用VPPM-6L系列比例阀,该阀压力控制精度为±1%,为模拟气压真实控制情况,仿真模型叠加一个压力波动补偿信号;设置针头长度18 mm,针头内径为0.3 mm,比例阀输出气压为1.6 bar,即压差为0.6 bar;设定电磁换向阀在1 s时吸合. 得到打印头内外压差曲线和纤维线条挤出速度曲线,如图9、图10所示:

图9 打印头内外压差曲线Fig.9 Differential pressure curve inside andoutside the print head

图10 纤维线条挤出目标速度曲线Fig.10 Fiber line extrusion target speed curve

图11 气动挤料与打印头移动协同控制图Fig.11 Synergistic control diagram of pneumaticextrusion and print head movement

从打印头压力曲线可以看出,打印头内压力在1.16 s时初次达到设定值0.6 bar,整个仿真过程压力波动在0.594 bar和0.606 bar之间;通过仿真得到了纤维线条挤出的目标速度曲线,可以看出纤维线条挤出目标速度在8.85 mm/s和9.39 mm/s之间波动,平均速度为9.12 mm/s,控制精度约为 ±3%,纤维线条挤出目标速度的控制误差被进一步放大.

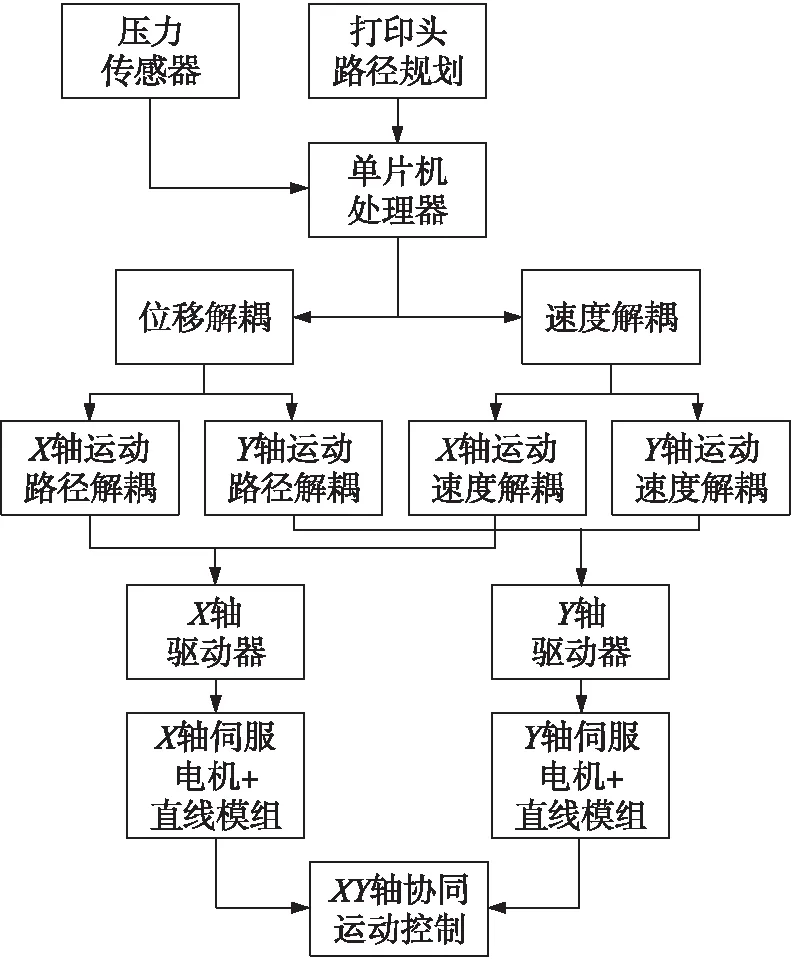

3 气动挤料与打印头移动协同控制

生物挤出3D打印过程可以分解为多层打印的高度叠加,每层打印过程中打印头按照规划路径在XY平面内以一定速度运动.因气压控制响应速度和控制精度相对打印头移动控制精度低,因此设计打印头在XY平面内移动时,气压设定值不变,通过压力闭环控制打印头移动速度,使打印头移动速度能够跟随气压微小变化实时调整,确保挤出纤维线条直径保持较高一致性.

打印头移动按照规划路径,在XY平面内的运动分为X轴运动、Y轴运动、XY轴协同运动三种情况,协同控制流程图如图11所示.路径规划由上位机切片软件完成,单片机处理器按照压力传感器反馈信号,实时计算打印头在XY平面内的移动速度,并根据打印路径和气压值对打印头在X、Y两个方向进行位移解耦和速度解耦,然后单片机处理器对X、Y轴伺服电机驱动器发送控制指令,通过直线模组运动,实现打印头在XY平面内的协同控制.

图12 自研挤出式打印机移动系统Fig.12 Self-developed extrusion printer mobile system

4 打印实验

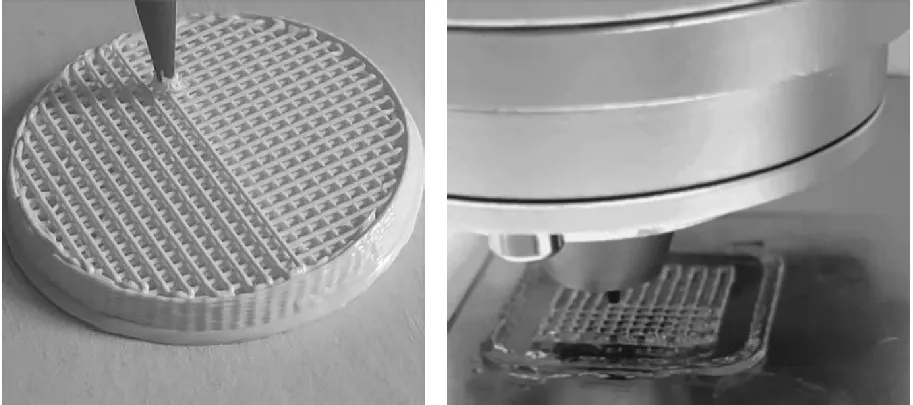

为验证设计的气动挤料及打印头移动协同控制方法是否有效,选用硅酮橡胶和浓度3%的海藻酸钠溶液作为打印材料,利用自研挤出式生物3D打印机进行打印测试,自研挤出式打印机移动系统如图12所示. 首先利用流变仪等设备检测出硅酮橡胶和浓度3%的海藻酸钠溶液的流变指标和稠度系数,然后在上位机设定比例阀输出压力、针头长度、针头内径、材料流变指标和稠度系数,打印头移动速度自适应. 硅酮橡胶打印时选择半球打印模型,3%浓度海藻酸钠选择正方体打印模型,为验证打印头在XY平面运动解耦控制效果,打印模型内部填充采用带不同角度的直线填充. 点击开始打印进行打印实验,打印效果如图13和图14所示.

图13 硅酮橡胶(左)和海藻酸钠(右)打印过程Fig.13 Silicone nobble(left)and sodium alginate(right)printing process

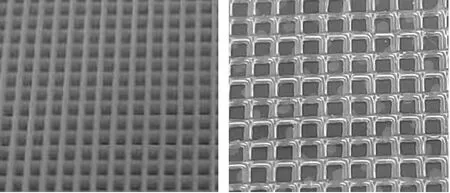

图14 硅酮橡胶(左)和海藻酸钠(右)打印模型放大图Fig.14 Enlarged view of the printed models of siliconerubber(left)and sodium alginate(right)

通过两种材料打印模型的局部放大图可以看出,硅酮橡胶及海藻酸钠打印过程的控制效果比较理想,打印线条连续,粗细均匀,说明气动挤料和打印头移动配合效果较好,证明了提出的气动挤料与打印头协同控制方法的有效性.

5 结论

文章详细介绍了气动挤料系统组成和电控系统组成,并建立了气动挤料过程数学模型,通过联合仿真得到打印头气动挤料速度与打印头内外压差、针头内径的关系,以及气动挤料系统工作时打印头移动目标速度. 然后提出了气动挤料及打印头移动的协同控制方法,并通过打印实验验证了协同控制方法的有效性.