400 kA电解槽槽壳焊接安装工艺的探索

冯国杰

【摘 要】飞速发展的铝冶金技术让400 kA级一体化铝电解槽技术成为生产引领,槽壳作为电解槽的重要构成,其焊接安装的质量直接影响电解槽的使用性能。在整个焊接过程中变形控制是重中之重,为有效应对焊接变形,论文对400 kA电解槽槽壳焊接安装技术难题进行了分析,从多角度对400 kA电解槽槽壳焊接安装工艺进行了探索,在保证电解槽槽壳质量的同时为其制作生产效率的提升提供有力辅助。

【Abstract】The rapid development of aluminum metallurgy technology makes the 400 kA integrated aluminum electrolytic cell technology become the production leader. Cell shell is an important part of electrolytic cell, and its welding and installation quality directly affects the service performance of electrolytic cell. In the whole welding process, deformation control is the top priority. In order to effectively deal with welding deformation, this paper analyzes the technical problems of welding and installation of 400 kA electrolytic cell shell, and explores the welding and installation technology of 400 kA electrolytic cell shell from multiple angles, so as to provide powerful assistance for the improvement of its manufacturing and production efficiency while ensuring the quality of electrolytic cell shell.

【关键词】400 kA电解槽;槽壳焊接;工艺

【Keywords】400 kA electrolytic cell; cell shell welding; technology

【中图分类号】TF821;TG47 【文献标志码】A 【文章编号】1673-1069(2022)04-0191-03

1 引言

铝金属以及铝合金材料凭借密度小、强度高、易加工等特点被广泛应用于航空航天、电力生产等诸多领域,随着使用需求的增加,其生產规模也逐渐完成了大型化扩张的转变。400 kA电解槽作为铝材料的主要生产设备,若槽壳在焊接的过程中产生变形,不仅会出现外观以及整体质量的缺陷,同时会影响电铝母线以及设备的产生安全,造成修磨量以及探伤费用的增加,严重的甚至会影响正常生产。因此,在400 kA电解槽槽壳焊接安装过程中只有经过严格的工艺控制才能有效防止变形,在保证生产效率的同时实现能源的节约。

2 400 kA电解槽槽壳焊接安装的特点

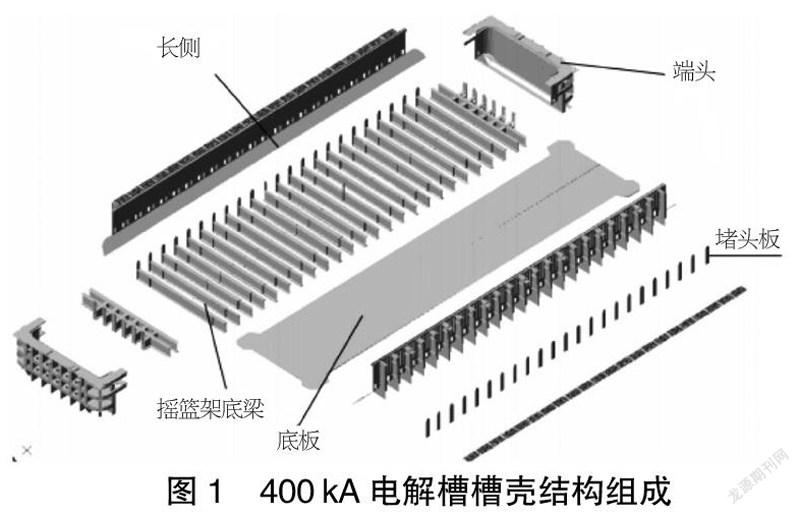

400 kA电解槽槽壳以摇篮式为主,整体结构重量大、制作难度大,主要构成包含槽底板、底梁、端头、堵头板以及长侧板5个部分(见图1),通过焊接方法组成[1]。在生产过程中承载着各种热应力以及化学力,其是电解槽生产过程中通风散热的良好辅助。本次研究中400 kA电解槽的槽底板长度为18.36 m,但板厚仅为12 mm,若采用整体拼装方法,其在运输过程中会产生诸多不便,故采用工厂预制、工地组装的形式。槽壳焊接完成之后,需要对焊缝进行射线探伤检查以保证100%的合格率,而在质量要求上,不仅要保证焊缝的外观满足技术要求,同时,要保证焊接细节实现精准的控制防止焊接变形,在机械化的流水施工过程中减缓电解车间生产组装的压力,保证生产过程当中的铝母线施工同步推进。

3 400 kA电解槽槽壳焊接安装技术难题

3.1 电解槽槽壳焊接变形

3.1.1 电弧热作用产生塑性变形

电解槽槽壳在焊接过程当中,由于电弧热的输入会导致电弧附近的金属材料因局部受热过高产生热膨胀,而远离电弧的金属材料依旧能够保持较低温度,因此,受热的不均匀性会导致高热部分产生压应力,而低温部分产生拉应力,在此过程中一旦压应力超出材料屈服点,便会产生压缩塑性变形[2]。同时,在焊接完成之后的冷却过程当中,高热部分金属材料会受到拉应力的影响,而低温部分金属材料反而会受到压应力的影响,因此,二者的不协调应变会直接导致焊接金属失去内部平衡,在纵向以及横向的残余焊接应力作用下产生波浪变形。一旦变形产生,不仅影响槽壳外观尺寸的精度,同时会导致承载力的降低。

3.1.2 焊接金属材料的影响

材料引起的变形是由于受到焊接材料和母材的影响,因为不同的金属材料拥有不同的力学性能参数以及热物理性能参数,物理性能参数与热传导系数密切相关,随着热传导系数的增加,相应的温度梯度会有所降低,反之随着热传导系数的降低,温度梯度反而会逐渐增大。力学性能参数与热膨胀系数密切相关,在焊接过程当中,随着热膨胀系数以及传导系数的增加,槽壳变形也会呈现出递增的趋势[3]。

3.1.3 焊接安装工艺的影响

在400 kA电解槽槽壳焊接过程中,安装工艺的选择也有着明显的影响,整个焊接安装过程中涉及多个控制要点,包含焊接方法的选择、焊接过程中电流电压量的输入以及焊接顺序的确定,同时,包含构件定位的准确性、稳固性等多重因素。一旦焊接安装工艺选择不当,焊接过程当中残余应力的分布以及整体应力状态必定发生变化[4],随着应力分布和应力状态的改变焊接变形不可避免。

3.2 电解槽槽壳焊缝缺陷

焊缝缺陷包含咬边、气孔、错边以及条渣等多种形式,产生焊缝缺陷的主要原因在于焊接安装过程中尚未实现良好的控制。首先,焊接安装工作实施之前应对焊接部位进行严格的检查,一旦有异物或者污垢残留必定影响整体焊接质量。其次,焊接过程当中对应力的掌握十分必要,若应力过大不仅会产生偏焊,相应的焊缝间隙也会出现大小不一的现象。因为焊缝间隙的大小不一,在完成焊接组装的过程当中必定采用强制组装方式,因而在强制组装的应力作用下焊缝性能会逐渐降低,而焊缝错边量也难以得到有效保证。最后,在整个槽壳焊接安装的过程中工作内容较为复杂,且需要消耗较长的焊接时间,如果工作人员在焊接过程中没有形成严谨的工作态度,焊后没有进行详细的检查,焊接缺陷是不可避免的。

4 400 kA电解槽槽壳焊接安装工艺要点

4.1 施工准备

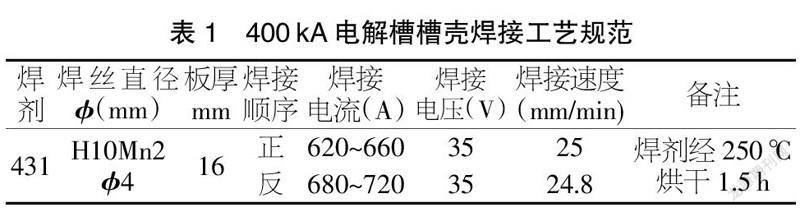

施工准备是保证焊接安装工艺质量的基础,在400 kA电解槽槽壳焊接安装的施工准备过程中,首先要进行的是完成对金属焊接材料的检查,检查的重点包含合格证书以及相应的坡口等材料参数是否与实际设计要求达成一致,同时,包括对其外观以及基本性能的检查,要保证焊接金属材料的包装外观无明显缺陷且无杂物、无生锈、无油污。其次,在焊接过程当中应该选用正确的焊接顺序及焊接方式。当前,多层焊接的方式保证了焊接参数以及线能量的降低[5],为此,在400 kA电解槽槽壳焊接安装过程中应遵循先短焊再长焊的基本原则,可通过多名焊工同时焊接施工的方式保证多层焊接安装相互交错,实现焊接应力的消除。焊接安装过程中二氧化碳保护气体的使用,不仅能够保证焊接速度,同时,在提升焊接质量、减少焊接变形上也发挥着积极的作用。表1为400 kA电解槽槽壳焊接工艺规范。

4.2 底侧板焊接加工

4.2.1 底板焊接

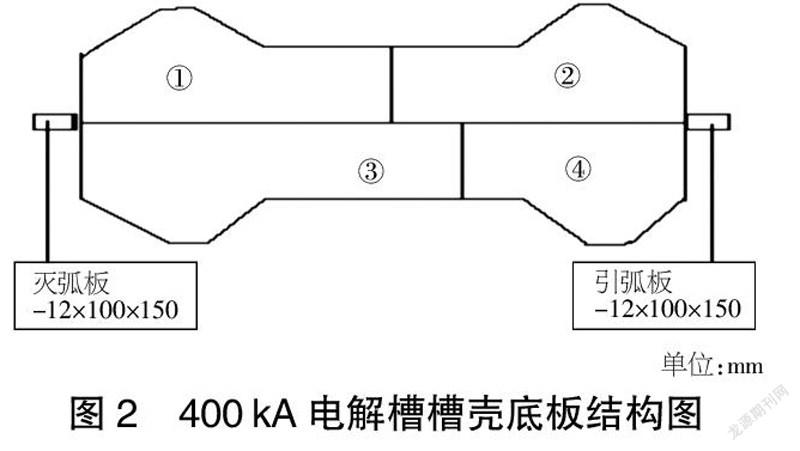

400 kA电解槽槽壳底板由4块钢板板材拼接而成(见图2),焊接加工过程中应按照施工图纸的详尽要求将底板置于翻转台上完成预组装工作。同时,通过防变形装置的加装来保证背面焊缝处无明显变形产生。对于400 kA电解槽槽壳底板而言,必须保证预组装板材焊缝间隙小于2 mm,因此,在焊接过程当中可以通过点焊来保证固定效果。由于底板面积较大,板件切割线较长,为保证板件切割边缘的直线度,板件切割采用半自动切割机完成。组对前须对4块预拼钢板进行校平,不平度须符合设计及制作规程要求。拼接板的板端坡口按设计或规范要求开设,确保对接错边量符合要求[6]。检查对接底板的长度、宽度、对角线差等项目,待满足要求后在焊道内用Φ3.2 mm的焊条每隔500 mm分段均匀点焊固定,点焊长度为25 mm左右,然后将100 mm×150 mm的引弧板焊于对接缝的端部,待全部焊接工作结束后再拆除磨平。在底板拼接过程中不得直接敲击,以免损伤母材及焊缝金属。底板正面焊接时采用焊剂垫法,即用细颗粒焊剂将组对间隙较大的部位填满填实,从组對间隙较小的一侧开始引弧施焊,先焊横向短焊缝,再焊纵向长焊缝。焊接时不得随意停弧,以免接头处焊缝成形不良,受热过大引起变形。同时,焊工须在施焊过程中根据焊缝组对间隙的大小随时对焊接电流、电弧电压、焊接速度等参数进行调整,避免焊接时因烧穿、烧漏引起焊接变形。此外,为保证引弧和灭弧可以将引弧板以及灭弧板焊接在底板的两端,待完成焊接工作任务之后进行引弧板和灭弧板的拆除。值得注意的是,在电解槽槽壳底板焊接安装的过程中采用的是双面焊接的方式,焊接安装过程中通过埋弧自动焊来完成,因此,在正面焊接完成之后需要进行底板的翻转,由于底板面积大,为防止翻转吊起变形,采用多吊点式专门吊具对底板进行翻转,翻转完成后通过夹钳碳弧气刨的使用保证焊缝根部杂质的清除,之后进行背面焊接[7]。

4.2.2 短侧板焊接

400 kA电解槽槽壳的短侧板以组合方式构成,需要在组合胎具上完成焊接组装。在焊接安装工艺实施之前,要保证将其牢牢固定在焊接胎具上,同时,标出组装中心线以保证焊装的精准度。由于端头壁板外侧筋板纵横交错、焊缝密集,焊接后其开口度变大,内壁不平度超差,特别是1/4圆弧偏差较大,直接影响了电解槽的质量和使用寿命,因此,必须对其加以预防和控制。可以分3层采用二氧化碳气体保护焊,先焊纵向短焊缝,再焊横向长焊缝,每人每层相互交错施焊,避免热量过于集中,产生应力而引起变形。在焊接过程中,为保证端头壁板整体始终固定在胎架上,每隔250 mm左右设一刚性固定卡,1/4圆弧部位刚性固定卡的数量不少于4个。同时,焊接时须将焊接胎架垫平垫稳,以免受热后胎架扭曲变形引起端头壁板变形[8]。

在焊接安装工艺完成之后,需要保证短侧板的夹紧状态维持24 h,24 h冷却之后再进行胎具的拆除。在整个焊接过程中坡口需要通过刨边机或者火焰切割的方式进行开制,短侧板过渡边的最小长度计算公式如下:

L=3(a-a)

式中,L为过渡边的最小长度(mm);a为短侧板的厚度(mm);a为长侧板的厚度(mm)。

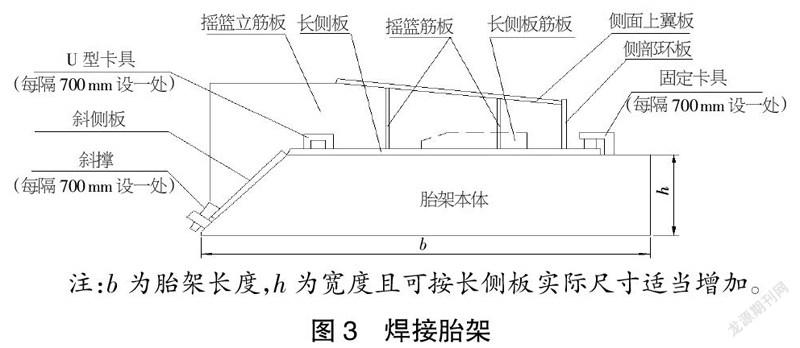

4.2.3 长侧板焊接

侧面壁板、斜侧壁板以及立板是4 000 kA电解槽槽壳长侧板的主要构成,侧面璧板与斜侧壁板在完成焊接任务的过程中需要在焊接胎架的辅助下完成(见图3)。另外,在长侧板和短侧板的焊接过程中,埋弧自动焊为主要焊接方式,焊接时应遵循先背面后内侧的施工流程,焊接前通过气刨完成清根工作。焊接时先进行长侧板与侧部环板的焊接,后进行侧部摇篮立板、长侧板筋板的焊接,最后进行长侧板与斜侧板间的焊接。长侧板与斜侧板间的焊缝为主要焊缝,将矫正合格的长侧板吊放在焊接胎架上,然后对斜侧板进行点焊固定,点焊长度为25 mm左右,利用二氧化碳气体保护焊进行施焊,焊完冷却后按设计要求进行无损检测,合格后方可进入下道工序。因为长侧板和短侧板之间的焊缝是整个电解槽槽壳结构当中的重要部分,所以在焊接过程当中要完成焊接破口的及时清理和打磨,保证整个焊接质量达到焊接要求。

注:b为胎架长度,h为宽度且可按长侧板实际尺寸适当增加。

图3 焊接胎架

4.3 槽壳组对焊接及变形修整

4.3.1 槽壳的组对焊接

正式焊接前,须装设可调丝杠、手拉葫芦。端头壁板、长侧板分别装配定位后,检查各部位几何尺寸,确认合格后方可进行整体焊接。槽壳焊接收缩后变形会影响炉腔的砌筑,缩短电解槽的使用寿命。為消除槽壳变形,可以采用8~10个重物箱压在底板上消除底板焊接后的热变形,同时,采用6根可调式丝杠和6副倒链分别作用于长侧板和斜侧板,将其分别顶紧或拉紧。焊接时采用焊接变形较小的二氧化碳气体保护焊施焊,背面清根及焊完后用超声波检测的手段,控制摇篮槽壳的焊接质量[9]。

4.3.2 校正和修整

400 kA电解槽槽壳焊接安装完成之后须对其变形进行校正和修整,整个校正修整过程当中最常见的方法有火焰加热校正修整、大锤锤击校正修整以及千斤顶顶正矫正修整等。但值得注意的是,400 kA电解槽槽壳尺寸较大,因此,在整个校正修整过程中需要进行严格的控制,并适度地根据修整进度完成中心线以及标高的找正。通过适当的校正修整控制和防止由二次应力作用导致的槽壳变形。首先,在通过火焰加热校正修整的过程当中,要保证火焰加热的温度在600~800 ℃,防止温度过高而产生热应力导致的变形加剧。其次,在应用大锤锤击的方式进行校正修整的过程当中,要防止过度锤击而导致的槽壳面板表面损伤,在锤击的过程当中可以通过锤垫的使用有效减缓锤击应力并沿着焊缝方向轻轻锤击。另外,在进行大锤锤击的过程当中,为防止焊接焊缝的开裂,需要保证锤击部位避开焊缝连接处。最后,在电解槽阴极槽壳组装完毕除锈后,需要在槽壳外表进行两次耐热沥青漆涂刷以保证其使用性能。

5 结论

在400 kA电解槽槽壳制作过程中,焊接是十分关键的步骤,具有工程量大、技术要求高的特点,为保证焊接质量需要从多方面入手,要对焊接材料以及焊接参数进行严格的控制,同时,在焊接安装过程当中必须遵循施工规范、保证变形控制并完成适当的变形校正和修整以达到节约成本、提高效率、推进生产的目的。

【参考文献】

【1】刘靖.新型400kA铝电解槽槽壳焊接制作[J].世界有色金属,2019(1):154-155.

【2】周方明,潘华亮,周奉翔,等.基于支持向量回归的焊接变形预测系统开发研究[J].江苏科技大学学报(自然科学版),2017,31(3):282-287.

【3】曲伟刚,王占江,张景军.解析电弧焊工艺参数选择及焊接残余变形的预防对策[J].赤子(上中旬),2014(13):295.

【4】段文博.焊接变形的原因及控制方法[J].技术与市场,2018,25(6):117+119.

【5】苟恒睿.浅谈600KA大型电解槽槽壳焊接技术[J].科学技术创新,2018(18):195-196.

【6】申康.电解铝厂大型预焙阳极铝电解槽槽壳焊接工艺的研究[J].建材与装饰,2017(34):205-206.

【7】张建平.浅谈大型铝电解槽制作安装工艺[J].江西建材,2017(15):89+92.

【8】黄志赏.400kA电解槽槽壳焊接安装[J].焊接技术,2011,40(S1):48-49.

【9】韩露,聂静媛,张连伟,等.大型电解槽槽壳焊接变形的控制[C]//.工程焊接2010,4(12).2010:29-31.