传统梭式窑与全自动梭式窑的性能对比研究

李昊奇 汪和平 陆琳 宫小龙 汤宇

摘 要:梭式窑是应用于烧制如艺术瓷、日用瓷等小型陶瓷的非连续性窑炉。结构紧凑、产品适应性强的传统梭式窑和控制精准、烧成确定性强的全自动梭式窑在控制方式、热能利用方面存在诸多差异。本文利用PLC控制、流体动力仿真学,研究对比传统梭式窑与全自动梭式窑在温度控制、能耗大小。为不同需求,不同应用条件下使用梭式窑的企业、个人提供理论指导。

关键词:梭式窑;PLC控制;温度控制;能耗

1 前 言

随着“中国制造2025”的号角吹响,工业化4.0叠加智能化、数字化在陶瓷窑炉行业掀起浪潮。传统陶瓷窑炉能耗大、污染强、烧成差的劣势一方面掣肘企业无力发展,也倒逼窑炉研发领域不断创新,持续改良。梭式窑是一种对产品适应性强且满足个性化需求的小型热工设备,相对于隧道窑、辊道窑,梭式窑体积小,结构紧凑,在较小的烧成空间要根据陶瓷的烧成温度迅速升温至1000℃左右,再急冷到500℃至600℃,前后温差变化很大,故对梭式窑的燃烧控制系统和冷却通风系统要求较高。传统的梭式窑采用自吸式烧嘴,自动化程度低,在陶瓷烧制过程中窑工通过手动调节燃气管道阀门和排烟挡板控制窑温度,费时费力且产品质量得不到保障,应用而生的现代全自动梭式窑补上其短板,一是采用动力式烧嘴交错布置,控制烧成温度;二是采用流体仿真技术模拟不同工况从而确定合理参数范围,优化窑炉结构;三是采用PLC对梭式窑窑内温度、气氛、压力控制调节,达到针对不同产品的不同烧制要求。

2 传统梭式窑

2.1传统梭式窑结构

传统梭式窑是典型的间歇式倒焰窑炉。通俗讲,是一种烧制陶瓷过程不连续、燃烧火焰在窑内流动过程是向上至拱顶后又向下流动的热工设备,大体结构分为:窑室,窑车、燃烧系统、排烟系统。窑室自上而下由固定的窑顶窑墙,及可活动的窑车窑门组成,为维持窑内较高密封性,在窑墙与窑车间设有曲封和沙封,窑车在坯体装卸过程以“车”为用,在烧制过程以“底”为用,兼具窑车窑底二者的功能。

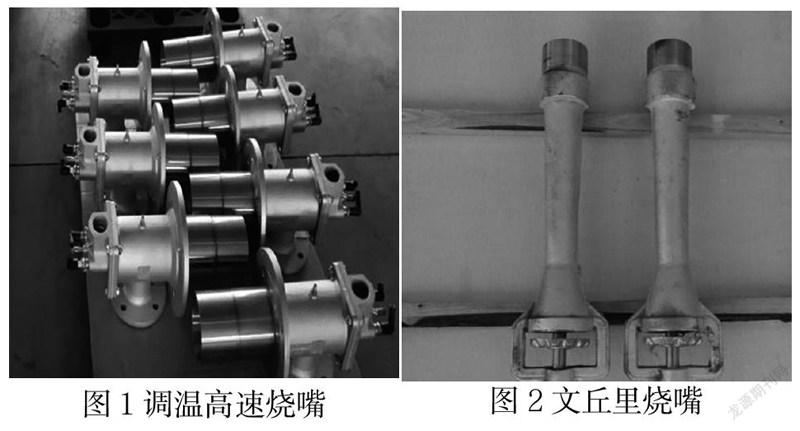

传统梭式窑的燃烧系统核心就是不同类型烧嘴的应用。市面上多见使用的烧嘴是调温高速烧嘴、文丘里烧嘴(如图1,2),充分利用两种不同烧嘴的特点为自身所用,即高速烧嘴可显著提高火焰传热效率,改善窑内温度均匀性,文丘里烧嘴利用文丘里原理自吸液化气完全混合后喷入即可快速燃烧且具有自调性。近年,脉冲燃烧技术的应用在梭式窑中逐渐普遍,通过脉宽调制技术调节燃烧时间的通断比按所需温度控制,作为一种新型的高效节能的低污染技术,简洁可靠、造价实惠的系统,热工效率高,可调节性强的喷嘴以及有效提高窑内温度均匀性,低NOx的特性成为传统梭式窑选用的技术之一。

传统梭式窑的排烟系统主要由烟囱、排烟机产生抽力可在窑尾、窑顶、窑底或窑墙中的任意一处排烟,选用恰当的位置布置排烟口需要考虑窑炉结机构、阻力大小、施工难易程度来确定,常见的是在窑顶或窑底两侧布置排烟口,以利于减少动力损失、降低烟气温度。在高温阶段排出的烟气有上千度,窑中各器具有效利用的仅为全部热量的15%~40%,也就是说大量烟气温度都被带走排出,为了有效利用烟气余热,在换热器中通过对流或辐射传热的方式传给空气,经加热后再次送入燃烧系统作助燃风。天津大学宋耑教授研制的喷流辐射换热器已成功转化在生产应用中,经换热器传输可使得空气预热温度达到烟气进口温度的1/2进入窑内,极大的提高了燃料的利用率。

2.2传统梭式窑数值模拟及分析

以2m3的传统梭式窑为研究模型,设置X、Y、Z方向长度分别为1850mm、1100mm、1000mm,根据坯体在窑内实际比例大小和摆放方式,放置3×5个高度在800mm的圆柱坯体,窑底两侧同排布置12对管径80mm的自吸式喷嘴。整体模型如下图所示。利用ANSYS中的icem对模型进行网格划分,所生成结构网格数量1507751,网格质量在0.6以上,可在fluent仿真软件中有效模拟计算。

根据传统梭式窑在实际烧成过程中的现象,在fluent模拟环节相应设置各参数。窑内气体流动为有旋涡的湍流形式,故选用Realizable K-epsilon湍流模型,高温烟气具有扩散效应和辐射能力,选择P1辐射模型,控制方程采用质量守恒方程、动量方程、能量方程。网格模型边界条件设置中,设置24个烧嘴烟气入口均设为Velocity-inlet,窑墙、窑顶、窑底、坯体均设为Wall,2个窑尾烟气出口设为Out-flow。为保证模拟精度足够高,采用二阶迎风格式和SIMPLEC算法。自吸式烧嘴流速取9.5m/s,窑内烟气温度取1573K,通过查找烟气物理性质表,该温度对应的烟气参数ρ=0.240kg/m3、Cp=1.340kJ/kg·K、λ=12.62×102W/m·K、μ=53.0×106Pa·s。

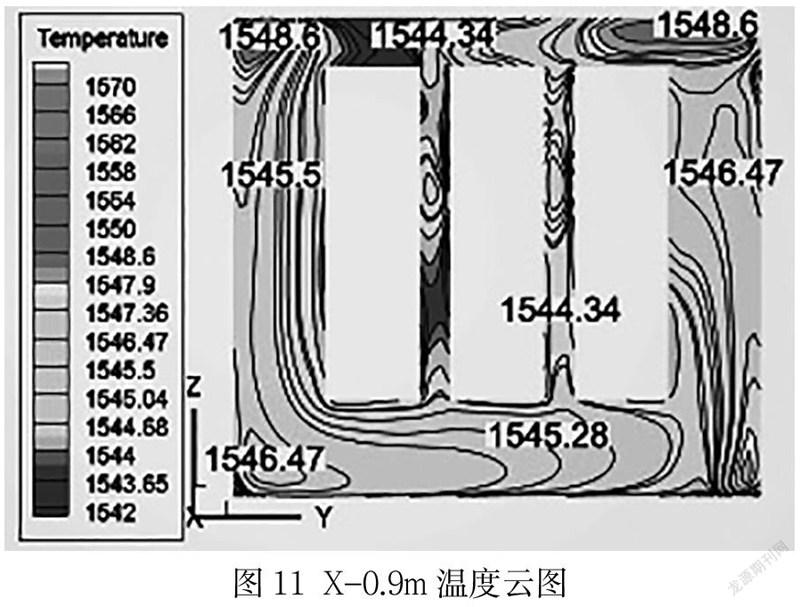

經数值模拟计算达到收敛,采用后处理软件Tecplot分析截面云图,选取具有代表性的截面x-0.9m,x-1.0m温度云图和速度云图,观察温度云图,温度区间在1543K~1562K,高温区集中在坯体两侧,窑墙壁面周围,在有限的空间里形成旋涡,在烧嘴不断喷入高温烟气的同时,旋涡不断叠加,形成局部高温且与下部的温度差增大,不利于坯体整体烧成。由X-0.9m温度云图看到,烟气在窑顶受到阻隔后顺坯体间隙向下流动,由正压向负压流动的过程并不会让底部低温负压区压力升高,类似倒焰窑。结合倒焰窑的特点,烧成至高温的坯体消耗大量的热能,但对热能的利用率并不高在25%左右,同时,烟气离开吸火孔时的温度比烧成产品温度高30℃左右,通过烟囱当做废气排走,烟气余热没有被很好利用。由速度云图看到,烟气流速大小的分布与温度大小分布一致,受压力的影响明显,底部温度高,上部温度低,受浮力影响烟气整体有向上流动的趋势,烟气在坯体与坯体间,坯体和窑内之间以3~6m/s流速流动。在X-1.0m截面,烟气流速在窑内流动不均匀,且流速较大区域在中上部,结合同一截面温度云图,应用自吸式烧嘴的梭式窑烧成效果并不好,坯体的热利用不高,经计算,近60%热量以散热和辐射形式由窑墙散出。B61AD2E6-93C4-4E77-9D8C-A6E7F4EB30F5

3 全自動式梭式窑

3.1全自动式梭式窑结构

现代全自动式梭式窑常指烧成自动控制装置下的梭式窑,自动控制的方式不尽相同,有利用USB数据采集设计的温度控制系统、Honeywell HC900 DCS单回路控制、Win CC组态软件系统管控等。采用产生高速气流的动力式烧嘴喷入刚度较强的火焰,当高速喷出后快速搅动窑内烟气。本文主要是根据原有的烧成曲线针对陶瓷制品的智能化窑控制系统,采用的方式是PLC系统对窑内温度、压力、气氛控制,应用双执行器控制空燃比,使其控制在一定范围之内,达到理想的烧制温度要求。结构上为控制变量有效计算,仅将烧嘴由传统自吸式烧嘴改变为动力式烧嘴。即在窑墙左右两侧交错布置2对管径60mm的动力式烧嘴。整体模型如下图所示。利用ANSYS中的icem对模型进行网格划分,所生成结构网格数量1004521,网格质量在0.75以上,可在fluent仿真软件中有效模拟计算。网格模型边界条件设置与之上传统梭式窑设置基本相同。区别是动力式烧嘴流速取110M/S,烟气参数设置不变。

3.2全自动式梭式窑数值模拟及分析

选取截面x-0.9m,x-1.0m温度云图和速度云图,观察温度云图,温度范围在1544K—1549K,温差为5K,温度分布均匀。四周壁面温度普遍高于中间,是由于动力式烧嘴喷入火焰进入有限空间后形成贴附射流,即高温烟气以更高速度在壁面附近扰动,主流贴壁的层流速度边界层被破坏,换热加强,所以四周的温度略高于中间温度。从速度云图不难发现烟气主流区和温度分布规律相近,速度大小也是四周大于中间,其原因是喷嘴在内部空间形成良好的气流循环,中间局部有旋涡,增强了高温烟气与坯体的对流换热,中部位置的坯体受热更加均匀,烧成更加稳定。由X-1.0m面温度、速度云图看出,整体较为均匀分布,温度差、速度差小,旋涡变小分布,加强了扰动从而增强换热和热利用率。

4 结论

(1)全自动式梭式窑的结构相较传统式梭式窑简单,烧嘴数量少,人工维修成本大为降低,且在相同工况下,全自动式梭式窑温度场更均匀,热利用率更高。

(2)使用动力式烧嘴的全自动式梭式窑在窑内形成多个旋涡,增强了烟气对坯体的扰动,其窑内气体扰动较强,传热效率明显增强,降低了坯体在窑内烧成周期。

(3)相同工况下同一截面,全自动式梭式窑温度分布更均匀,温差小,对坯体的烧成品质更有保障,同时为其后自动控制或智能化控制可以提供更有效的烧成曲线和研究参数,便于开展科研进阶研究。

参考文献

[1] 胡国林, 周露亮, 陈功备. 陶瓷工业窑炉. 武汉:武汉理工大学出版社. 2001,5-82

[2] 陈景雨. 陶瓷工业热工过程及设备.北京:中国轻工业出版社.1992,300-411

[3] 刘建标. 基于PLC的陶瓷高温梭式窑智能控制系统设计及数值模拟研究[D].景德镇陶瓷大学,2020.

[4] 苟占杰. 蓄热式燃烧技术在梭式窑上的应用[D].华中科技大学,2016.

[5] 李文硕,龙妍,靳世平,张竣溵.基于改进型PLC的蓄热式梭式窑节能技术的研究[J].上海节能,2019(02):144-148.

[6] 张喜来,靳世平,杨益,方顺利,文午琪,黄素逸.蓄热式燃烧技术在梭式窑上的工业应用[J].中国陶瓷,2012,48(06):63-66.

[7] 刘志国.梭式窑烧成全自动控制装置[J].佛山陶瓷,2001(09):35-36.

[8] 赵一峰. 陶瓷梭式窑温度智能检测与控制方法研究[D].景德镇陶瓷大学,2016.

Performance Comparison Between Traditional Shuttle Kiln and Automatic Shuttle Kiln

LI Hao-qi, WANG He-ping, LU Ling, GONG Xiao-long,TANG Yu

(Jingdezhen Ceramic Institute,Jingdezhen 333001, China)

Abstract: Shuttle kiln is a discontinuous kiln used for firing small ceramics such as art porcelain and daily-use porcelain.There are many differences between the traditional shuttle kiln with compact structure and strong product adaptability and the automatic shuttle kiln with accurate control and strong firing certainty in terms of control mode and thermal energy utilization. In this paper, PLC control and fluid dynamics simulation are used to study and compare the temperature control and energy consumption of traditional shuttle kiln and automatic shuttle kiln. Provide theoretical guidance for enterprises and individuals using shuttle kiln under different needs and application conditions.

Keywords: Shuttle kiln ; pLC control ; temperature control ; energy consumptionB61AD2E6-93C4-4E77-9D8C-A6E7F4EB30F5