强磁场中热处理对钌微观结构的影响

甘 俊,张仁耀,裴文利,周利民,闻 明

(1.昆明贵金属研究所,贵研铂业股份有限公司 稀贵金属综合利用国家重点实验室,昆明 650106;2.东北大学 材料科学与工程学院,沈阳 110006)

材料的性能是由其微观结构来决定的,强磁场具有能量密度高、稳定、可控性较高且可以无接触加工的特点,能够与材料间发生强烈的相互作用,可以通过强磁场处理改善材料的组织结构及其晶粒的取向分布来实现对材料的各向异性的控制[1]。作为改善材料特性的方法,强磁场处理已在许多领域中得到广泛的应用。在陶瓷材料合成的研究发现,磁场可以控制晶体取向和晶粒取向[2]。对镁合金的研究表明,磁场处理可以改善微观结构,提高沉淀物的分布和形态[3-5]。

在强磁场中,若材料具有磁各向异性,则材料的晶体不同的晶体轴与磁场平行时,不同晶粒所受到的磁化能强度各不相同。若材料的晶体能够自由旋转,当晶体在磁场中受到磁力矩作用下发生旋转,直到样品内部晶体受到的磁化能强度最小为止[6]。强磁场应用于金属热处理工艺与普通的热处理工艺相比,强磁场热处理工艺可控性程度较高,更加节能环保。可以通过强磁场热处理工艺改善金属材料的力学性能,当对金属材料施加一定强度的磁场时,通过对强磁场热处理条件的调控可获得具有特定取向组织的金属材料。在金属材料中出现这种特定取向组织现象的机理可能是强磁场使金属材料中的位错转变为较低能量状态的位错形式,也可能是强磁场的存在使金属材料的晶体界面结构和界面能发生了改变[7]。

钌的性能由其微观结构决定,在半导体集成电路工业中使用磁控溅射法制备钌薄膜,钌靶的晶体取向甚至会影响沉积薄膜的质量[8-9]。本研究在强磁场条件下对钌进行热处理,对比分析强磁场条件下不同温度热处理对钌密度、硬度等物理性能及晶体取向、织构类型等微观结构的影响,探究强磁场热处理对钌的微观结构影响机理。

1 实验

1.1 样品制备

样品制备所使用的设备为强磁场高温加热炉。超导强磁场系统主要由系统控制和磁体两个部分组成。控制装置为IPS120-10 型号的励磁电源控制磁感应强度,发生装置为JMTD-12T 型号φ100 的环形超导磁体,中心最大磁感应强度为12 T,10 mm内磁场均匀度在1%以内,励磁速度为12 T/40 min。强磁场系统控制部分主要控制强磁场的强度及磁场强度变化速率,强磁场的磁体部分是控制内部的超导线圈,从而产生强磁场,磁体上有直径100 mm 的冷腔。超导强磁场高温加热炉安装在冷腔中,加热炉为50 kHz 高频感应加热设备,升温速度20℃/min,最高加热温度为1200℃。

强磁场热处理钌试样为纯度99.95%的粉末真空热压制成,尺寸φ10 mm×5 mm。实验中磁场施加方向与样品上表面垂直,当样品升温至目标温度后,选择的处理温度分别为400℃、600℃和800℃。保温60 min,保温完成后随炉冷却至室温。

1.2 测试和表征

采用显微维氏硬度测试仪(上海昊微HXS-1000A)测量维氏硬度,测定载荷1000 g,同一试样测试10 次维氏硬度,并计算其平均值作为最终测量的维氏硬度值,绘制硬度变化曲线。采用带有密度测定组件的微准量天平(常州奥豪斯EX225DZH),多次测量样品密度,计算平均值绘制密度变化曲线。采用X 射线衍射仪(XRD,日本理学SmartLab TM9kW)对样品的XRD 衍射峰及织构分布情况进行分析。采用扫描电子显微镜(日本日立S-3400N)对样品断口形貌进行分析。

2 结果与讨论

2.1 显微硬度和密度

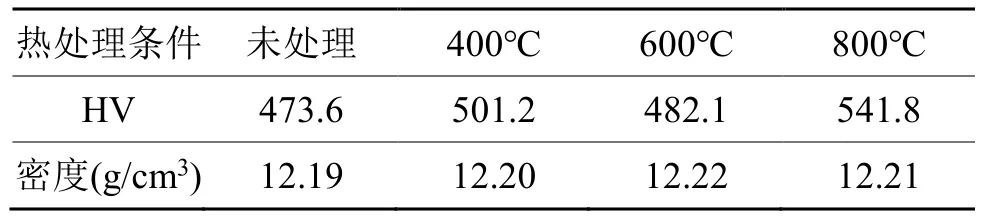

表1 为钌在磁场强度为6 T,分别在400℃、600℃和800℃条件保温60 min 热处理后钌试样的显微硬度和密度值。

表1 6 T 强磁场中不同温度处理后钌样品的硬度和密度Tab. 1 Hardness and density of ruthenium samples with different heat-treatment temperatures in high magnetic field of 6 T

由表1 数据可见,经过强磁场条件下热处理钌的显微硬度测试结果都比未经热处理的钌硬度大,处理温度800℃时,钌的硬度达到三个样品中的最大值541.8。表1 数据同时表明,在强磁场中热处理后,钌的密度变化不大。

2.2 XRD 衍射峰测试结果分析

在强磁场条件下热处理的钌样品的XRD 衍射峰强度变化如图1 所示。由图1 可见,与未经处理的样品相比,在强磁场条件下热处理后,(0002)峰积分强度持续增大,说明随温度升高,钌内部(0002)取向的晶粒逐渐增多。取向为(101ˉ 0)的晶粒数量随温度升高先增加,在温度为600℃时数量达到最大值,而后在800℃降低。在磁场强度为6 T、温度从400℃升高到600℃,样品的(0002)衍射峰强度降低,当温度继续上升至800℃,(0002)衍射峰的强度增强,样品的(101ˉ1)衍射峰强度随温度增大而减小。已有研究表明,磁场强度及方向的变化会引起样品晶粒取向发生改变[1],从本实验结果可以看出,强磁场热处理可以促使样品晶粒出现择优取向现象,晶粒取向的改变会对样品的硬度产生影响。

图1 不同条件热处理后钌样品的XRD 图谱Fig. 1 XRD patterns of ruthenium samples heat-treated by different condition

2.3 ODF 织构分析

为分析强磁场下钌的织构取向变化,对其进行了织构取向表征。图2 为系列样品不同条件热处理后钌织构取向分布函数(ODF)恒φ2截面图。

由图 2 可以看出,所有样品内部都存在{103}<100>类型织构。未经处理的原始钌样品的XRD 织构类型主要为{103}<100>、{103}<101>。400℃热处理60 min,钌内部主要存在{103}<100>取向织构;热处理温度上升至600℃,样品内部织构取向转变为{103}<110>类型织构;800℃热处理后,样品内部织构主要为{103}<310>类型织构。说明在磁场强度为6 T 条件下进行热处理后,钌内部在热处理过程中的织构取向随烧结温度的升高,织构取向从{103}<100>向{103}<310>取向转变。

在真空热压烧结过程中,钌会发生塑性变形,使晶粒内部出现孪晶和小角度晶界等缺陷。随烧结时间的延长,样品内部晶粒取向及织构类型会发生改变,内部缺陷会得到一定的改善。已有研究发现,强磁场会对样品的微观结构和织构分布产生影响,在强磁场条件下热处理会影响样品的再结晶过程,从而形成与未经强磁场热处理样品不同的织构[10]。未经强磁场热处理处理的钌内部主要存在{103}<100>、{103}<101>类型的织构,在强磁场下热处理后,温度从400℃、600℃、800℃变化时,样品内的织构分别为{103}<100>、{103}<110>、{103}<310>。织构类型转变是通过晶界迁移而形成的,在热处理过程中,强磁场的存在提供了晶界迁移所需的驱动力[11-12]。

在6 T 强度的磁场中,经过400℃热处理后{103}<101>取向织构消失;热处理温度升高至600℃,织构转变为{103}<110>取向,当温度进一步升高到800℃,织构转变为{103}<310>取向。这可能是因为在热处理过程中,样品中小角度晶界等缺陷的存在促进了晶粒合并机制,促进样品晶粒出现取向差异,使样品内部织构取向发生变化[10]。这可能是因为,钌晶体的磁有序化进程降低了原子迁移率,从而阻碍了热处理过程中晶界迁移[13],从而使钌内部织构的形成受到抑制[14]。

2.4 微观形貌的SEM 分析

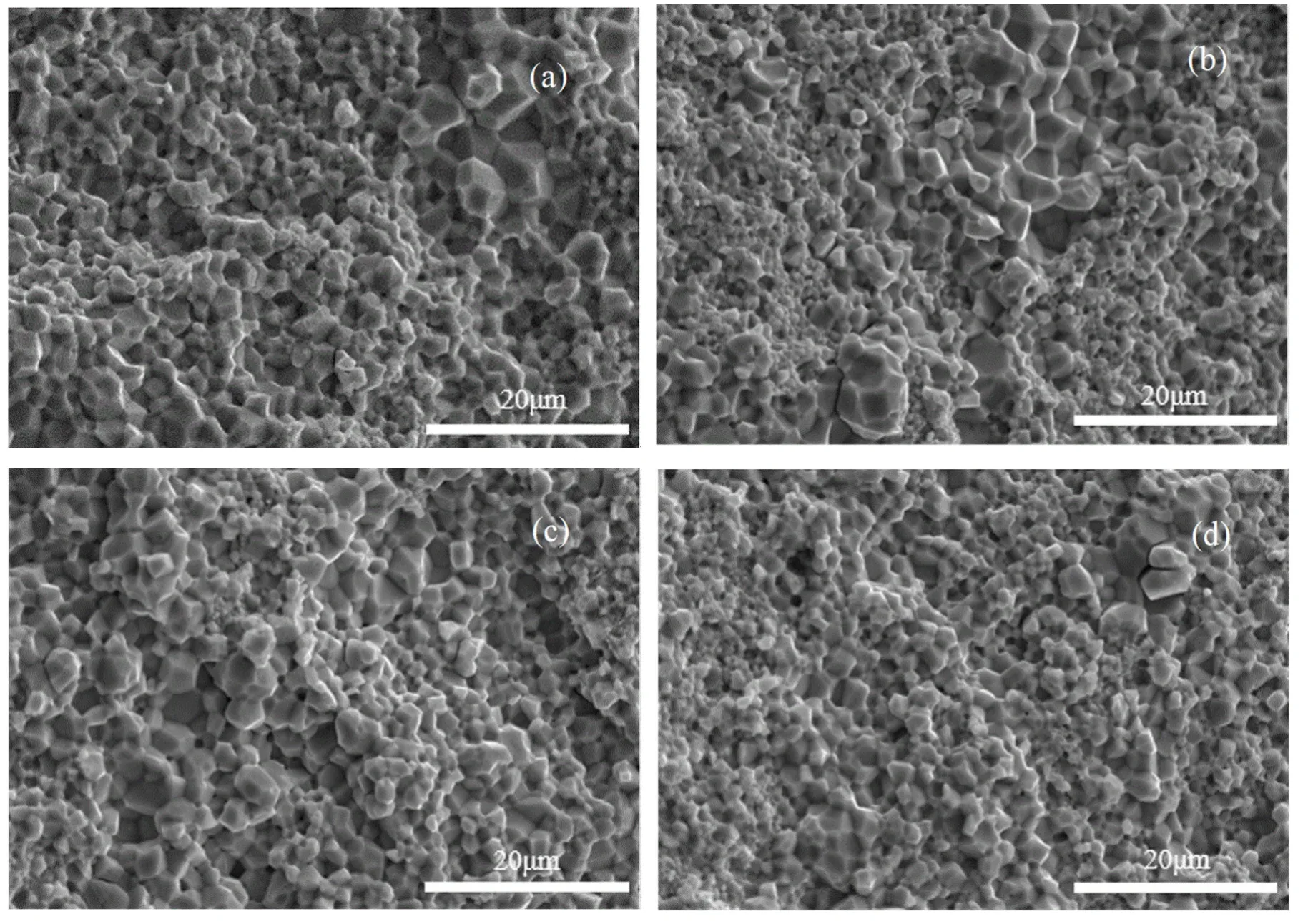

为探究强磁场对钌内部微观结构的影响,制备钌的新鲜断口,对其形貌进行观察,图3 为系列样品断口的SEM 图像。

从图3 可以看出钌的断口显示为脆性断裂,说明钌具有硬脆性,断口上呈现出清晰的晶粒形貌。这是由于在外力作用时,结合力较低的晶界部位被弱化成裂纹优先进行扩展的通道,样品的断口表现为沿晶界断裂,晶粒展示出立体感较强的冰糖状外观[15]。样品晶粒尺寸大小不均匀,晶粒尺寸范围为0.1~9 μm。从图3 中可以看出,在强磁场热处理后,样品内部晶粒尺寸及形貌与处理前变化不大。对比断口形貌,样品晶粒尺寸及形貌没有明显差别,这是因为强磁场热处理会对影响样品织构的发展产生影响,但对样品晶粒的生长无明显影响[16]。强磁场热处理后,样品的显微组织中的缺陷可以得到改善,可提升样品在室温下的压缩韧性[17]。但压缩性能变化的相关细节还需进一步实验验证。

图3 不同条件热处理后钌样品断口SEM 图像Fig. 3 SEM images of fracture surface of ruthenium sample heat-treated by different conditions

3 结论

1) 强磁场热处理,可以增加钌的硬度值。钌初始硬度(HV1.0)为473.6,在6 T 强磁场中,经400℃、600℃、800℃热处理后,样品的硬度分别为501.2、482.1、541.8,均高于初始硬度值。

2) 钌在强磁场条件下热处理后,其密度几乎保持不变。经强磁场热处理后的钌断口为脆性断裂,钌的晶粒尺寸及形貌在热处理前后无明显差异。

3) 强磁场热处理会对钌内部织构类型产生影响,初始钌内部存在{103}<100>、{103}<101>取向织构。在强磁场下,随热处理温度从400℃、600℃、800℃变化,钌晶粒向(0002)择优取向,织构取向由{103}<100>转变至{103}<110>,最后向{103}<310>类型转变。