油田CO2驱受益单井计量装置研究与应用

鲍文 杨朝锋 张春威 胡耀强

陕西延长石油(集团)有限责任公司研究院

对于低渗、特低渗油藏,水驱开发难度较大,采出程度低,气驱尤其是CO2驱能够降低原油黏度,改善降低原油与水的流度比、增加原油的膨胀能等,故具有显著优势。基于此,CO2驱提高原油采收率技术(CO2-EOR)成为一种有效且快速发展的三次采油技术,在气源充足的北美地区已有了大规模的研究和应用,其在提高采油率的同时还能够利用封存工业CO2来改善环境[1-4]。国内天然的CO2气源相对较少及CO2捕集成本过高是我国近几年CO2-EOR技术发展较为缓慢的主要原因之一。随着延长石油榆林能源化工厂36×104t/a CO2捕集装置的投产,延安地区某油田在靖边、吴起、安塞等多个区县建设了CO2驱先导示范区,并取得了一定的经济环境和社会效益。

油田单井计量对科学采油、降低生产成本具有重要意义[5-7],尤其是CO2驱先导试验区受益油井产液、含水率、伴生气的准确计量能够为及时掌握储油层的动态变化,监测CO2封存效果,科学制定CO2注入方案提拱可靠的数据支撑,提高油田注采效率具有重要的指导意义。延安地区油田属于特低渗油田,单井产量低,井场计量设施落后,现阶段主要采取地上罐集油加人工检尺计量或功图计量,人工计量方式不仅计量误差大、数据统计不及时、人员工作强度高,而且大量伴生气直接排放会造成环境污染[8];功图计量依靠特定数学模型来实现计量,易受井下工况及产液组分的影响,无法适应工况不稳定、伴生气含量波动大、间歇产液的低产油井[9-10]。因此,迫切需要研制一种用于油井的油、气、水三相智能计量设备。

1 计量方案设计

1.1 计量方案

针对CO2驱先导实验区受益油井单井产量低、开式流程、间歇生产、气液组分变化大、井场设施落后等特点,设计了一套计量方案,并以此为基础研发了一种智能化油井三相计量装置。

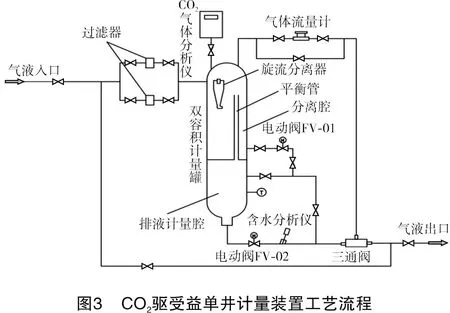

油田单井产液经过气液两相分离器分离后,分别进行液相和气相计量,且液相计量区和气相计量区通过平衡管导通,完成计量后通过智能化控制阀门使分离后的气体和混合液进入输油汇管,实现CO2驱受益油井产量油、气、水三相不间断计量,计量方案流程如图1所示。其中,液相计量装置主要功能包括混合液体积计量、含水率分析和温度压力监测,气相计量装置主要功能包括气体体积计量、CO2含量分析和温度、压力监测。

1.2 分离方式的确定

在油井三相计量中,计量准确度在很大程度上取决于分离效果,根据不同的计量工况,选用恰当的分离方式尤为重要。采用小型旋流分离和立式重力分离的组合方式,能够提升气液分离效率,并且减小分离腔的体积。

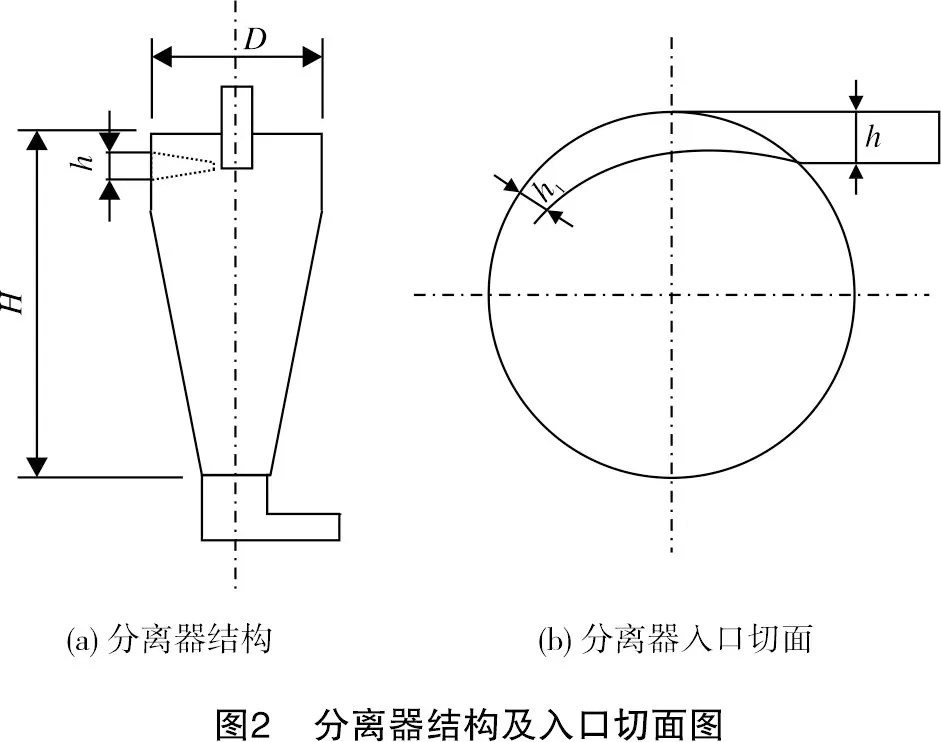

常规气液旋流分离器具有能耗低、维护费用少、分离效率高等优点,但较大的长径比使其无法在低产油井计量设备中应用,采用了一种小型气液两相分离器,通过缩小入口尺寸来增加流体速度,以此提高分离效率,并在分离器的底部增加一个横向液体出口[11-12]。分离器结构及入口切面如图2所示。

考虑到产液体积计量本身需要缓冲空间,且立式重力分离器不仅结构简单、运行稳定、易维护,且占地面积小,故在旋流分离后采用立式重力分离结构,尺寸计算公式如下[13]。

当液滴伴随着流体下降时,同时受到重力、浮力和阻力,当达到相互平衡时,液滴的浮动流速最大,其计算公式如式(1)所示。

(1)

式中:V为浮动流速,m/s;Ks为系数,取值为0.051 2,其取值与液滴直径紧密相关;ρL为工况下液体密度,kg/m3;ρG为工况下气体密度,kg/m3。

分离器直径计算公式如式(2)所示。

(2)

式中:D为分离器直径,m;Vg为工况下气相体积流量,m3/h;ue为分离器内的气体流速,m/s,取值一般小于或等于浮动流速Vt。

分离器高低液位差计算公式如式(3)所示。

(3)

式中:HL为分离器高低液位差,m;VL为液相体积流量,m3/h;t为停留时间,min。

2 计量结构设计

2.1 总体设计

CO2驱受益单井计量装置主要由过滤器、两相分离器、双容积计量罐、气体流量计、CO2含量分析仪、原油含水率分析仪、工艺管路、控制系统及橇座组成。其工艺流程如图3所示。

2.2 双容积计量罐

项目研发设计的双容积计量罐采用立式计量结构,双容积计量罐由分离腔、排液计量腔、平衡管设计及智能阀门控制系统等部分组成,装置采用立式结构,具有体积小、成本低、便于安装等特点[14-19]。

为了解延安地区某油田CO2驱示范区受益单井产量状况,确定计量装置最佳量程范围,选取了5口具有代表性的受益井,其半年生产统计数据见表1。

表1 受益井生产基础数据井号产液量/(m3·d-1)φ(水)/%w(蜡)/%20℃密度/(kg·m-3)析蜡点/℃H119-30.4310.1511.12848.3230.23H13-30.708.877.38837.0032.65H145-111.127.464.50856.2737.65H146-101.4348.366.06851.0036.58H256-90.8538.999.70846.8529.15

由表1可以看出,单井产量较低、含水率变化范围大,且属于轻质含蜡原油,含蜡质量分数为4%~15%,析蜡温度为25~40 ℃。

通过前期试验及理论计算,并综合考虑单井产量、单次排液间隔、计量准确度等因素,最终确定计量范围为产液量0~3 m3/d、瞬时最大来液速度0.3 m3/h,双容积计量罐直径0.2 m,高度1.2 m,计量腔有效计量体积约12.5 L,计量腔设置高低位音叉液位开关,自动控制计量腔内液位高低。

2.2.1分离腔

分离腔主要包括入口旋流分离器和重力沉降区两个部分。

入口分离器:当单井产液经过滤器进入分离器时,其为气液混合态并具有一定的动能,在相同的流动速度下,因为液体和气体的密度不同,利用液体受到的离心力大于气体实现气液初步分离。当油井产液通过旋流分离器出口水平方向进入重力分离区后,由于油气的密度差产生重力分异效果,气体和液体分离,液体下落并储存在分离腔室的底部。

重力沉降区:当气体进入重力沉降区时,速度下降,气体所携带未被分离的微小液滴会在受到重力沉降作用的影响下落到液体表面,合理设置重力分离器尺寸,能有效地提高直径在100~200 μm范围的小液滴滴落到液体表面的几率。

2.2.2排液计量腔

排液计量腔分别设置高低液位开关,当液位下降到低液位开关时,表明计量腔室液体排空,此时电动三通阀的液路关闭,气路打开,使分离后气体排入生产汇管并对气量进行计量,同时打开控制电动阀FV-01,使分离腔室底部产液进入到排液计量腔内。当进入液体高度达到高位开关时,此时电动三通阀的气路关闭,液路打开,关闭控制电动阀FV-01,分离液体不再流入计量腔室,开始利用气压排液,并在排液管线上安装管线含水分析仪,进行含水分析。蓄液排液过程循环往复以实现油、气、水三相的计量。分离后液体位于排液计量腔底部,形成积液区,为所夹带的气体能够脱离重力沉降区提供了足够的停留时间。此外,还对段塞流造成的间歇性产液提供了充分的缓冲空间。

2.2.3平衡管设计

在分离计量腔和排液计量腔之间设置一根压力平衡管,压力平衡管能够利用井口压力解决计量装置排液难题,也能在计量装置发生故障时,确保井口产液安全排入生产汇管。该设计具有结构简单、性能稳定、节能降耗等优点。

2.3 CO2气体含量监测

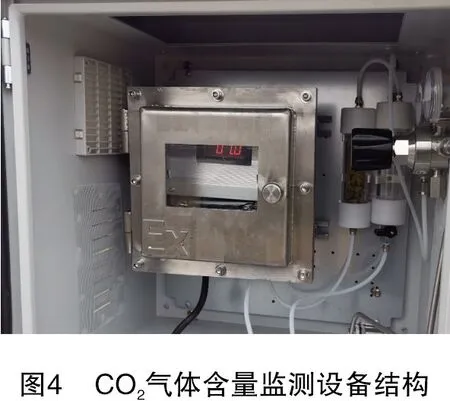

确保CO2气体含量测量准确、可靠并具有长期稳定性,是本计量系统的一个关键环节。在计量腔顶部安装在线气体分析仪,产品型号为UE-50,CO2含量监测选用Sensors气体分析模块,测量体积分数范围为0%~100%,最大允许误差为±2%FS。设备结构如图4所示,主要包括预处理单元、气体分析仪系统、数字显示模块、隔爆机箱等。

2.4 疏油材料

由表1可以看出,CO2驱示范区原油均属于轻质含蜡原油,含蜡质量分数范围为4%~15%。由于油井间歇产液的影响,油水混合液在排液计量罐中停留致使温度下降,会出现结蜡、挂壁等现象;而该计量装置油水混合物采用体积式计量方式,罐壁结蜡现象将导致体积计量误差持续增大,严重影响计量准确度。

为解决以上问题,拟在计量腔内壁设置疏油疏水涂层。经过市场调研,初步筛选了3种市场上评价较高的疏油疏水材料,并开展室内实验进行优选。

实验使用油水混合物为CO2驱示范区内油井产出液。实验使用钢板材质为304不锈钢,尺寸为20 cm×20 cm;3种疏油疏水材料分别以01号、02号、03号疏油疏水材料表示,实验设备主要包括雾化喷涂设备、实验用搅拌机、圆形搅拌槽等。

通过室内实验发现,经过连续15天的搅拌冲刷,冲刷前和冲刷后3种材料均拥有较好的疏水效果,且冲刷对3种材料的疏油疏水混合物性能几乎没有影响。冲刷后疏油疏水混合物性能对比如图5所示。由图5可以看出,喷涂01号(GN704)疏油疏水材料钢板表面基本没有附着油滴,优势更加明显,能够满足计量装置的性能要求。因此,在本计量装置双容积计量罐内壁喷涂01号疏油疏水材料。

3 现场应用

3.1 现场试验

本次选取的延长油田某采油厂CO2注入示范区目前处于前期建设阶段,计量装置加工后在示范区H145-11井进行了现场试验,连续统计22天计量数据,得到平均日产液量为0.74 m3,含水率(体积分数)为7.70%,日产气量34.90 m3,气油比50.90,伴生气中无CO2组分。其单井计量数据如图6、图7所示。

3.2 计量装置标定

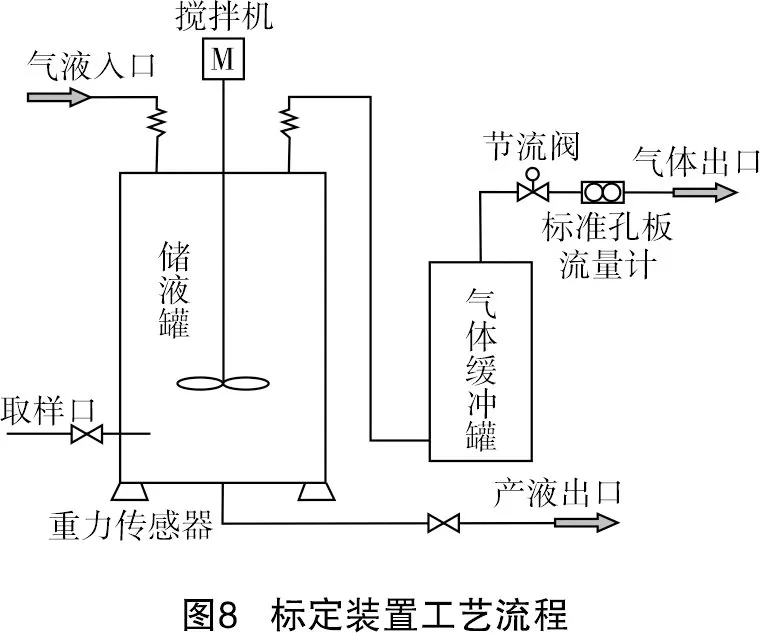

本次计量标定装置采用的是延长油田某采油厂自主设计的称重式井场轮换计量装置,该计量装置安装在井场储液地埋罐顶部,其主要结构包括储液罐、重力传感器、搅拌机、电加热、气体缓冲罐、节流阀门、标准孔板气体流量计等,产液入口及伴生气出口设置在储液罐的顶部,并通过密封软管连接,其工艺流程如图8所示。

标定装置的产液计量采用称重计量方式,校准后的称重计量装置具有较高的准确度和重复性(计量误差为0.1%,重复率为±0.03%FS),并能保持长期稳定性,产液密度及含水率通过定时取样化验分析。前端计量装置已实现气液分离,再加上储液罐内定时搅拌及足够长的静置时间,标定装置的气液分离效果较好。分离后的伴生气进入缓冲罐,在缓冲罐后设置节流阀门和标准孔板气体流量计,进行伴生气的流量测量,气体流量的准确度等级为1.0级。

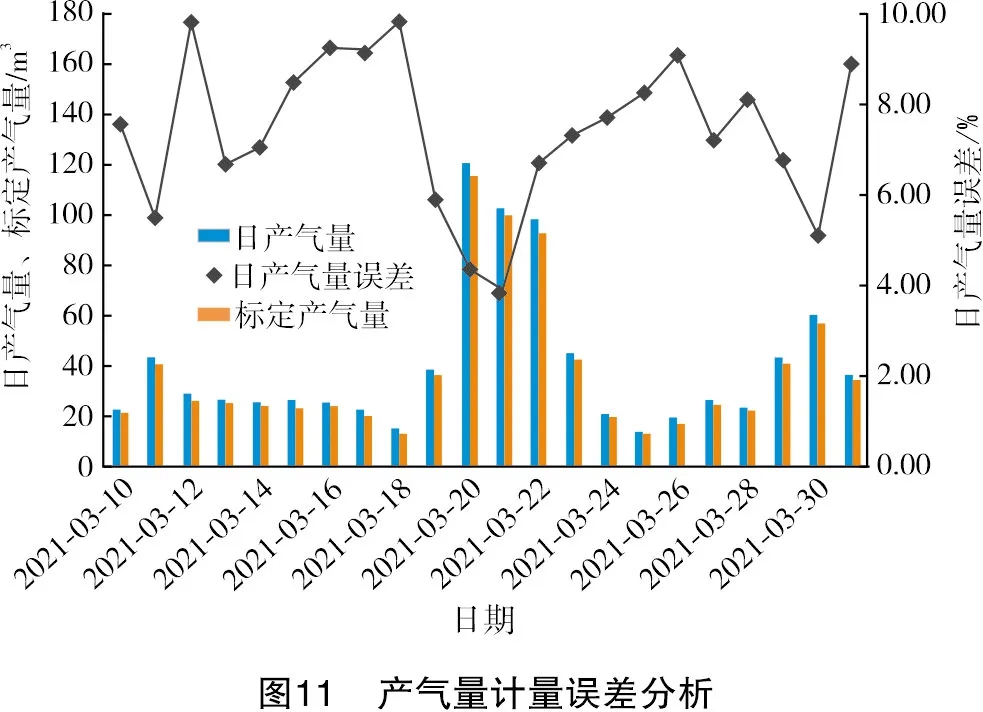

3.3 计量装置准确度分析

利用标定计量装置得到H145-11井试验期间平均日产液量为0.72 m3,含水率为7.50%(体积分数),日均产气量31.86 m3。通过计量数据与现场标定数据对比发现,装置产液量计量误差小于4%,含水率计量误差小于5%,伴生气计量误差小于10%。对比数据如图9~图11所示。

4 计量装置改进

4.1 计量装置结构改进

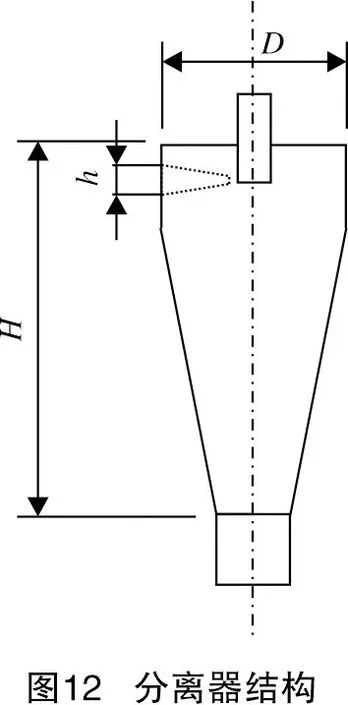

对于双容积式油、气、水三相计量结构,其计量准确度在很大程度上取决于分离器的分离效果。在不改变计量工艺流程的前提下,对分离器的结构进行改进,能够进一步提高分离效率,降低计量误差。将小型旋流分离器横向液体出口改为竖向液体出口,增加旋流分离器的排液能力,其结构如图12所示;并在旋流分离器的竖向液体出口下方设置一个圆锥型分离伞,圆锥底圆半径为6 cm,分离伞结构如图13所示。

计量装置在现场应用过程中,伴生气CO2含量分析仪表管路压帽处出现渗漏,现场渗漏情况如图14所示。由图14可以看出,分离后伴生气中携带油滴,影响了产气量计量准确度。

为解决分离后伴生气中携带油滴的问题,在计量罐内气体出口处增加油滴捕集器,改进后计量工艺流程如图15所示。

4.2 现场应用

计量装置改进后,继续在CO2注入示范区H145-11井进行现场试验,选取21天的计量数据,与现场标定数据对比,其产液量计量误差小于4%,含水率计量误差小于4%,伴生气计量误差小于7%。对比数据如图16~图18所示。由图16~图18可知,改进后计量装置的含水率和伴生气计量准确度均有一定程度的提高。

5 结论

(1)该计量装置实现了单井原油产量的不间断连续三相计量,通过长时间现场应用,可以充分掌握油井产油量、产水量、产气量及其变化规律,能够有效地帮助管理部门提升油井管理水平。

(2)双容积计量结构及平衡管设计不仅能够实现单井油气分离计量,还能克服传统分离计量方式需要持续加热及增加动力设备排液等问题,保证了计量装置冬季可连续运行。

(3)通过应用GN704新型疏油疏水材料,集成CO2气体和含水分析仪、气体流量计等设备,实现了油田单井油、气、水三相连续计量,有效地解决了原油挂壁对计量准确度的影响,能够实时监测伴生气中CO2组分变化,为CO2-EOR技术现场实施和效果评价提供基础数据。

(4)计量装置在延安某油田CO2注入示范区进行现场试运行和结构改进后,得到日产液量计量误差小于4%、含水率计量误差小于4%、日产气量计量误差小于7%。

(5)该计量装置结构紧凑,气液分离效果好,且自动控制系统可实现数据现场显示及远传,能够适应油田的“智能化、信息化”发展要求。