天然气净化厂SO2达标排放技术适应性分析研究

刘宗社 王向林 何为 张杰 王灵军 邓苏恒

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导性试验基地 4.中国石油西南油气田公司天然气净化总厂

SO2是石油、天然气、煤加工利用过程中的副产物,同时也是一种会对大气环境和人体健康产生影响的有毒有害气体。“十三五”期间,国家调整能源化工结构,根据行业加工原料的特点,制定更加严格的排放标准,使含硫污染物的减排取得了较大的进步。图1是国内1985-2020年SO2排放总量统计结果,从最高排放总量2 588.8×104t降至457.3×104t,降幅达82%以上。国家大力推进清洁生产和油品升级,严控环境质量要求,“绿色、低碳”是未来能源化工产业的发展趋势[1],结合行业加工原料的特点,先后发布实施了一系列污染物控制标准,促进了石油、石化及天然气行业的技术进步和含硫污染物的减排发展。

1 SO2排放标准要求

GB 31570-2015《石油炼制工业污染物排放标准》规定:一般地区SO2排放质量浓度限值为400 mg/m3,环境敏感地区SO2排放质量浓度限值为100 mg/m3[2]。GB 31571-2015《石油化学工业污染物排放标准》规定:一般地区SO2排放质量浓度限值为100 mg/m3,环境敏感地区SO2排放质量浓度限值为50 mg/m3[3]。近年来,石油炼制行业和石油化学工业通过采取工艺技术改造、优化操作参数、升级高性能催化剂、分散处理含硫污染物、强化含硫污染物硫资源回收等措施,大幅度削减了工业SO2的排放浓度,以满足上述标准的要求。

天然气作为一种高效、清洁的燃料,具有潜硫量低、硫磺回收规模较小、SO2排放总量小、排放浓度高、治理难度大、改造费用高的特点。多年以来,硫磺回收工艺以二级Claus、三级Claus或延伸Claus工艺为主,2020年以前建设的天然气净化厂按GB 16297-1996《大气污染物综合排放标准》中的SO2最高允许排放速率指标进行控制[4],上述硫磺回收装置排放SO2的控制措施主要是通过调整工艺参数从而提高硫回收率加以实现,由于各天然气净化厂采用的硫磺回收工艺不同,SO2排放质量浓度从几百mg/m3到几万mg/m3不等,差异较大[5],表1为国外硫磺回收装置硫回收率的要求。

表1 国外硫磺回收装置硫回收率要求国家硫回收率/%装置规模/(t·d-1)0.30.3~22~55~1010~2020~5050~20002000~10000加拿大709096.398.5~98.899.8意大利959697.5德国979899.5日本99.9法国97.5荷兰99.8英国98.0

从表1可以看出,国外SO2排放最严格的国家是日本,其他欧美等国家由于国土资源及人口密度等原因,硫回收率普遍要求不高。

2020年12月8日,国家生态环境部发布了石油天然气行业国家标准GB 39728-2020《陆上石油天然气开采工业大气污染物排放标准》[6],该标准于2021年1月1日正式实施,规定新建天然气净化厂自2021年1月1日起,现有天然气净化厂自2023年1月1日起执行此排放标准。国内硫磺回收装置不同排放标准对SO2质量浓度排放限值的规定见表2。

表2 国内不同排放标准对SO2质量浓度排放限值的规定标准号标准名称SO2质量浓度排放限值/(mg·m-3)GB16297-1996大气污染物综合排放标准1200(现有装置)960(新建装置)GB31570-2015石油炼制工业污染物排放标准400(一般地区)100(环境敏感地区)GB31571-2015石油化学工业污染物排放标准100(一般地区)50(环境敏感地区)GB39728-2020陆上石油天然气开采工业大气污染物排放标准800(硫磺回收装置总规模<200t/d)400(硫磺回收装置总规模≥200t/d)

从表2可以看出,国内对SO2质量浓度排放限值的规定从早期GB 16197-1996中的最低960 mg/m3降至目前GB 31571-2015中的最低50 mg/m3,对应硫回收率99.9%以上,对硫磺回收及尾气处理技术提出了新的挑战。

2 天然气净化厂硫磺回收及尾气处理工艺现状

GB 39728-2020发布实施后,新建天然气净化厂在可研阶段进行工艺方案比选论证时,需充分考虑到将来SO2排放要求可能更为严格的发展趋势,选择技术成熟和SO2排放质量浓度更低的技术路线。按原标准建设运行的天然气净化厂,由于工艺本身的特点决定了硫回收率有限,因此,排放烟气中SO2无法达标,必须进行工艺升级改造,配套尾气处理装置,以现有工艺及公用工程为基础,可在降低投资费用、利用现有设备和仪表等的前提下,通过应用高性能催化剂进一步提高硫回收率,以满足GB 39728-2020的要求。

2.1 国内天然气行业硫磺回收装置情况

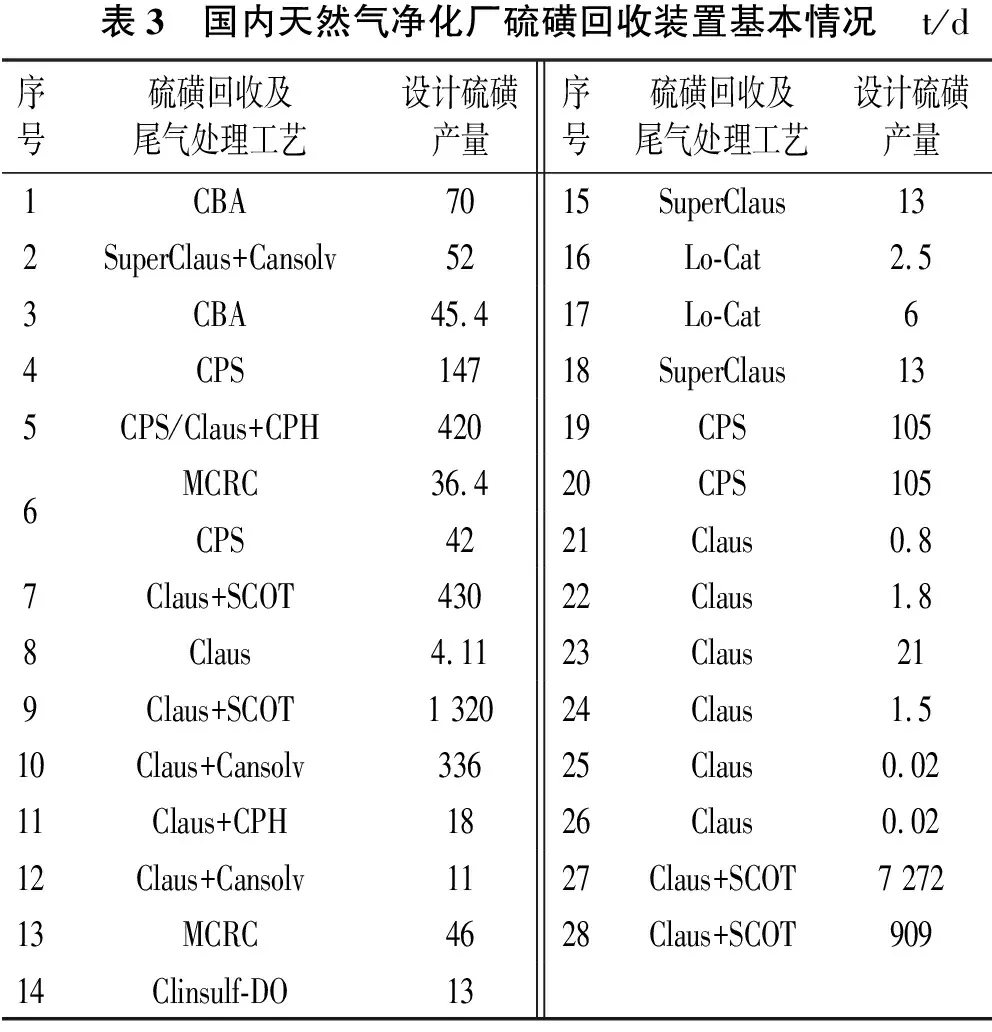

经统计,国内现有天然气净化厂约28座,分布在川渝油气田、长庆油田、塔里木油田、青海油田四大产气盆地。国内天然气净化厂普遍采用醇胺法脱硫脱碳、三甘醇或分子筛脱水工艺满足商品天然气的气质要求,由于大部分天然气气田潜硫量低,脱硫再生酸气中H2S体积分数多为30%~60%,与炼厂酸气中H2S体积分数(>80%)相比低了很多。因此,国内的硫磺回收装置规模普遍较小,所采用的硫磺回收工艺及设计硫磺产量见表3。

表3 国内天然气净化厂硫磺回收装置基本情况t/d序号硫磺回收及尾气处理工艺设计硫磺产量序号硫磺回收及尾气处理工艺设计硫磺产量1CBA7015SuperClaus132SuperClaus+Cansolv5216Lo-Cat2.53CBA45.417Lo-Cat64CPS14718SuperClaus135CPS/Claus+CPH42019CPS1056MCRC36.420CPS105CPS4221Claus0.87Claus+SCOT43022Claus1.88Claus4.1123Claus219Claus+SCOT132024Claus1.510Claus+Cansolv33625Claus0.0211Claus+CPH1826Claus0.0212Claus+Cansolv1127Claus+SCOT727213MCRC4628Claus+SCOT90914Clinsulf-DO13

从表3可以看出,对照GB 39728-2020中划分SO2质量浓度排放标准的装置规模200 t/d而言,一方面,国内天然气净化厂规模普遍偏小,绝大多数小于100 t/d,仅个别装置规模大于200 t/d;另一方面,就装置所采用的工艺而言,硫磺回收单元主要以常规二级Claus或三级Claus为主,尾气处理单元以早期引进国外的延伸Claus工艺技术为主,主要包括当时硫回收率最高的几种技术,如:CBA、MCRC、SuperClaus、Clinsulf-DO、Lo-Cat及后期引进的SCOT和Cansolv尾气处理工艺。

此外,国内用于天然气行业硫磺回收装置的CPS和CPH工艺也是在引进国外工艺的基础上优化创新形成,其核心还是低温Claus反应和加氢还原水解反应,近年来,国内炼油行业创新研发了一些硫磺回收尾气处理工艺,中国石油西南油气田公司天然气研究院(以下简称天然气研究院)在尾气处理工艺方面也开展了长期的研究,取得了较好的研究成果。国内硫磺回收技术已从引进消化吸收为主转变为自主创新为主。

2.2 天然气净化厂典型硫磺回收工艺流程

2000年以前,国内天然气净化厂硫磺回收装置多以Claus延伸类工艺为主。近年来受环保政策、污染物减排及技术进步、装置大型化等因素的影响,大多配套了SO2排放浓度更低的尾气处理装置,但仍有不少天然气净化厂尚未进行硫磺回收工艺的升级改造,排放尾气中SO2质量浓度与GB 39728的要求存在较大差距,需对现有硫磺回收装置进行技改,增加尾气处理工艺,以提高硫回收率,降低SO2的排放,满足标准要求。图2是天然气净化厂CPS硫磺回收工艺流程图。

该工艺应用较多,硫回收率最高可达99.25%,其中,燃烧器、二通切换阀、三通切换阀、风机等关键设备从国外引进。装置包括1个热反应段、1个常规Claus反应段和3个低温Claus反应段,低温反应器循环操作,在低温条件下生成硫磺并吸附至催化剂孔道,在催化剂失活前以再生方式恢复其活性。从工艺运行可知,反应器切换期间必然存在烟气SO2脉冲式排放现象。

显然,早年建成的Claus延伸类工艺装置已经难以适应新的环保形势,其SO2排放质量浓度与GB 39728的指标存在较大差距,需对硫磺回收装置进行技改,并增设与硫磺回收装置配套的尾气处理装置,将总硫回收率提高至99.7%以上,才能满足GB 39728的要求。

3 天然气净化厂SO2达标排放技术及分析

根据上述分析,国内大多数天然气净化厂采用常规Claus及Claus延伸类硫磺回收工艺,其尾气排放超标问题因受到硫磺回收工艺过程气波动大、硫回收率不够高的限制,必须额外增设尾气处理装置,才能达到GB 39728的排放限值要求。由于天然气净化厂通常建设在气田附近,地点分散,潜硫量差异大,因此,要求在不对原有装置进行太大改动的前提下,选择一种与之匹配的尾气处理工艺,在兼顾SO2减排达标的同时,做到技术成熟可靠、操作维护方便、避免二次污染、经济合理适用。

GB 39728-2020发布实施后,新建装置主要采用二级Claus或三级Claus配套还原吸收尾气处理工艺,部分尾气装置采用氧化吸收尾气处理工艺,现有装置在原延伸Claus工艺的基础上增加还原吸收或氧化吸收尾气处理装置。

3.1 硫磺回收装置烟气SO2排放技术

根据所处理的含硫化合物类型,将天然气净化厂可以采用的硫磺回收装置尾气处理技术分为两类,一类为H2S类尾气处理技术,包括了还原吸收工艺和液相氧化还原工艺,其中,还原吸收工艺是当前应用最广泛的工艺,其将尾气中的其他硫化物通过加氢还原转化为H2S,再对H2S进行处理。另一类为SO2类尾气处理工艺,将尾气中的硫化物通过灼烧或催化反应转化为SO2,再对SO2进行处理,包括有机胺法SO2吸收工艺、循环流化床干法脱硫工艺等,见图3。

3.1.1还原吸收法SO2脱除工艺

还原吸收工艺是将Claus尾气中除H2S以外的SO2、COS和CS2、硫蒸气等加氢水解转化为H2S,进而利用醇胺脱硫溶液吸收脱除H2S,再生出的H2S返回硫磺回收主燃烧炉处理,自吸收塔出来的净化尾气中含少量H2S和有机硫,经过热焚烧转化为SO2后排放,目前,主要是利用高效脱硫溶液将吸收塔出口气体中H2S质量浓度降至约10 mg/m3。国内天然气行业代表性装置有中国石油遂宁天然气净化有限公司,图4是该厂在原CPS工艺的基础上增设还原吸收CPH工艺的流程示意图[7],排放烟气中SO2质量浓度由约3 000 mg/m3降至200 mg/m3以下[8]。中石化普光天然气净化厂引进的BV公司工艺包为二级Claus+还原吸收工艺,排放烟气中SO2质量浓度<300 mg/m3。

3.1.2氧化吸收法SO2吸收工艺

氧化吸收法是将Claus尾气、液硫脱气废气等含硫化合物热焚烧转化的SO2利用气液接触吸收脱除,脱硫溶液是一种二元有机胺,有机胺高温再生循环使用[8-9],再生的SO2气体返回Claus装置。主要反应见式(Ⅰ)~式(Ⅱ)。

SO2吸收:H+RAN=NRB+SO2+H2O→

(Ⅰ)

H+RAN=NRB+SO2+H2O

(Ⅱ)

该工艺可将SO2体积分数降至100×10-6以下,但介质腐蚀性较强,对相关设备材质要求较高。溶液降解会产生热稳定盐,故需设置在线净化系统进行脱除。同时,有部分强酸性(主要为H2SO4)酸水产生,需进行中和处理。该工艺早期用于国内电厂烟气中SO2的脱除,近3年在国内炼厂及天然气净化厂开始应用(如克拉玛依石化、华北石化等)。而在天然气行业,中国石油西南油气田公司引进工艺包已建设投运了4套装置,其中3套二级Claus+Cansolv工艺,1套超级Claus+Cansolv工艺,正在设计改造1套CPS+Cansolv尾气处理工艺。图5是国内某天然气净化厂Cansolv尾气处理工艺流程示意图。目前,该技术已形成国产化工艺包。天然气研究院也配套开发了具有高选择性和可再生性的SO2脱除溶剂[10-11]。

3.1.3碱液洗涤法SO2脱除技术

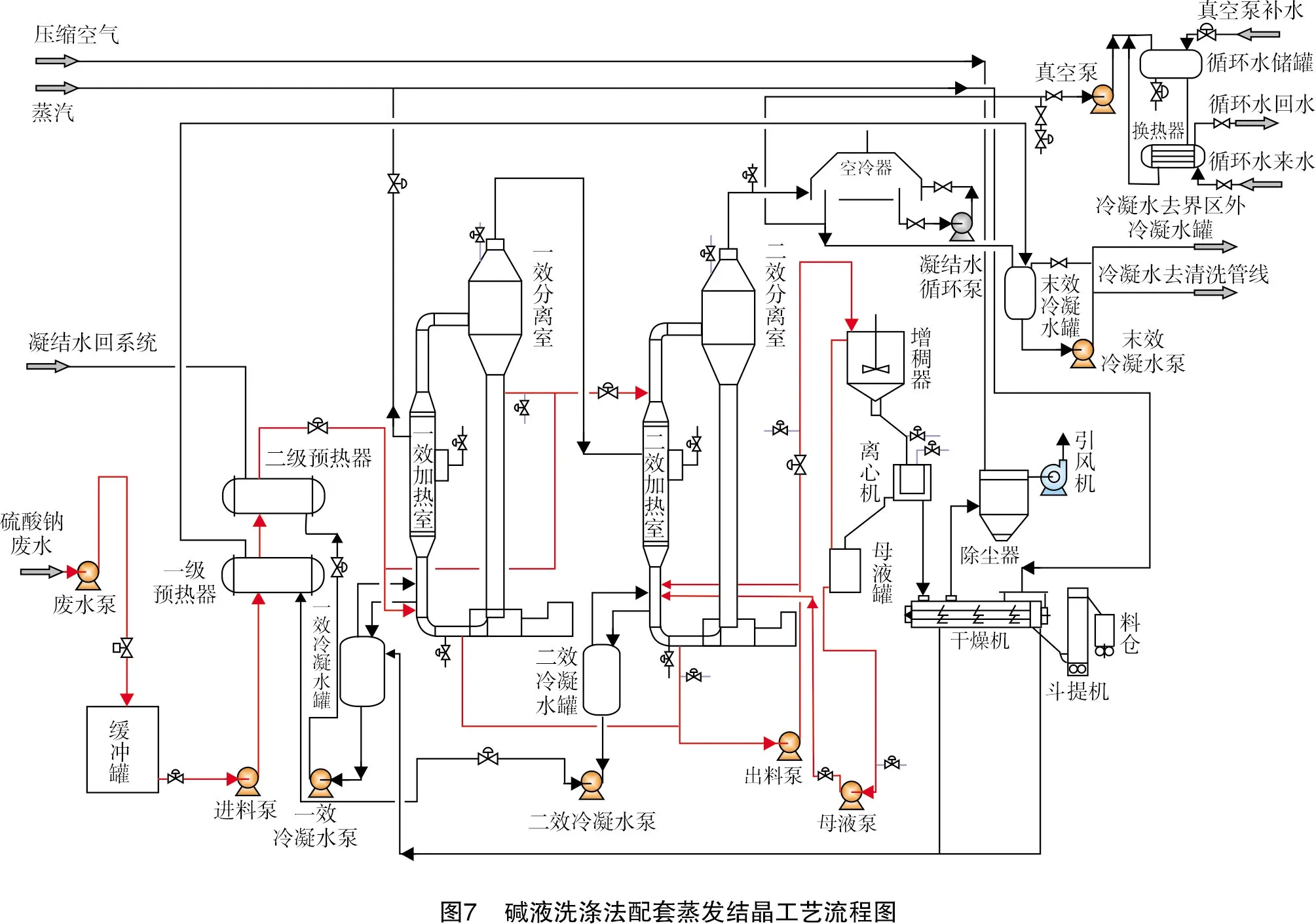

碱液洗涤法SO2脱除技术利用酸碱中和反应达到脱除SO2的目的。常用的碱性物质有氢氧化钠、氧化钙、氧化镁等,生成稳定的硫酸盐。该技术目前在国内电厂、煤化工等领域广泛使用,是一种高效的SO2脱除技术。近3年来,国内炼厂配套应用了几十套装置。在天然气行业,长庆油田天然气净化厂也建有两套装置。该技术可将SO2排放质量浓度降至100 mg/m3以下,但同时会产生废碱液或石膏等副产物,带来二次产物的处理问题。图6~图9是国内某天然气净化厂尾气碱液洗涤法和配套蒸发结晶工艺流程及装置图。

3.1.4液相氧化还原法SO2脱除技术

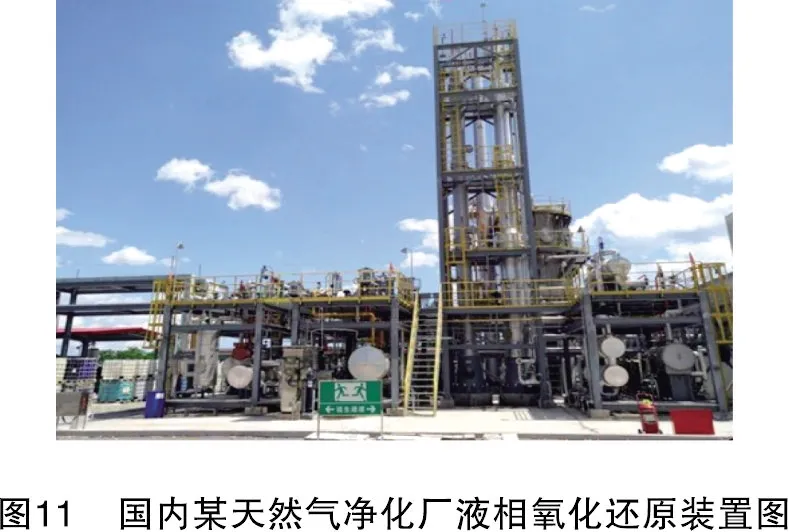

液相氧化还原法通过络合铁溶液中的Fe3+将气体中的H2S直接氧化为元素硫[12],同时,Fe3+被还原为Fe2+。随后通入空气,将其氧化为Fe3+,使溶液得到再生,尾气中H2S质量浓度小于10 mg/m3,无需焚烧直接排放,能满足相当严格的环保要求。该工艺流程简单,硫回收率高,投资较低,可直接处理天然气或脱硫再生的酸气,如处理Claus尾气,需先将尾气中的硫化物加氢还原转化为H2S。图10、图11是国内某天然气净化厂液相氧化还原工艺流程及装置图。

3.1.5催化吸附法SO2脱除技术

催化吸附法SO2脱除技术是天然气研究院研发的一种尾气处理新技术,利用多孔吸附材料将焚烧炉烟气中的SO2催化转化并吸附,吸附剂达到饱和前,可在还原剂的作用下再生,从而恢复吸附活性,再生含硫气返回硫磺回收装置,可将排放尾气中SO2质量浓度降至50 mg/m3以下,工艺流程见图12。

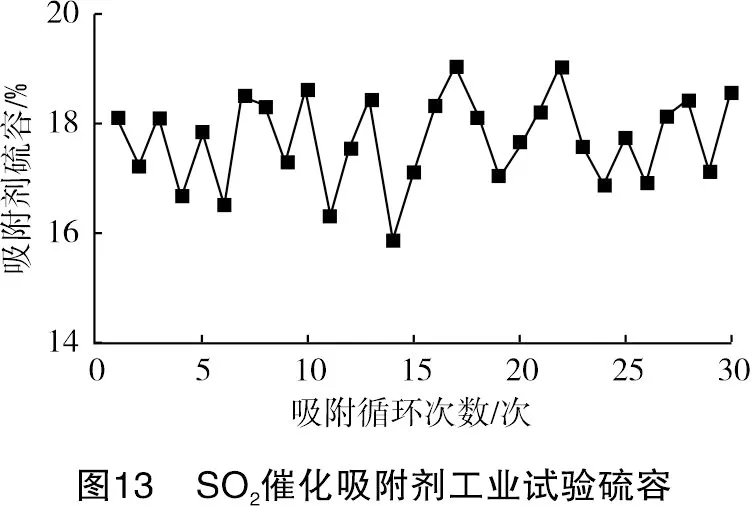

与还原吸收法、氧化吸收法和碱液洗涤法相比,催化吸附法的特点有:①生产过程为气固反应,无液相参与,不产生废水、废液和废渣;②工艺设备少,流程更短,投资费用低;③吸附和再生程序化切换,可实现智能控制;④吸附剂可再生循环使用;⑤排放烟气中SO2质量浓度可降至50 mg/m3。图13是该技术在工况条件下经过30次吸附再生循环工业试验的吸附剂硫容情况,在烟气中SO2质量浓度为3 000~5 000 mg/m3的条件下,吸附时间为120~160 h,排放烟气中SO2质量浓度<50 mg/m3,工业试验装置已连续运行超过3 000 h,吸附再生效果良好,吸附剂硫容稳定,具备进一步工业推广应用的基础条件。

3.2 几种尾气处理技术对比分析

以国内某天然气净化厂硫磺回收装置为例,对上述尾气处理技术进行技术对比分析,见表4。

表4 尾气处理工艺技术对比分析工艺技术成熟度装置尺寸(长×宽)/(m×m)SO2排放质量浓度/(mg·m-3)污染物清洁生产适合潜硫量还原吸收法成熟65×35≤400少量废水好大氧化吸收法较成熟26×21≤100大量污水较好中等碱液洗涤法成熟30×15≤100①少量废水;②废碱液、碱渣;③副产物石膏较差中等液相氧化还原法成熟35×15无SO2排放,H2S质量浓度<10mg/m3少量废水,固废一般中低

(1)还原吸收法工艺最成熟,SO2排放质量浓度可小于400 mg/m3,甚至更低,国内有300余套工业应用装置,其中,在天然气行业应用25套,主要为大型硫磺回收装置配套,对中低潜硫量的硫磺回收装置也有较好的适应性,投资费用较高,生产过程中会产生一定量的废水。

(2)氧化吸收法较为成熟,在国内工业应用有30余套,主要应用于电厂和炼厂,天然气行业目前仅有4套装置投运,在建装置1套,整体运行平稳,均能满足尾气中SO2质量浓度小于100 mg/m3的要求。

以国内某天然气净化厂为例,Cansolv废水主要存在以下问题:①废水量大,污水处理单元长期处于超负荷运行状态,污水池满液位甚至溢流,容易造成环保风险;②废水COD高,中和废水COD均值为450 mg/L,最高可达3 800 mg/L,远超70 mg/L的设计值,高COD废水容易造成污水膜处理设备堵塞,形成的蒸发结晶盐呈黏稠状,堵塞设备管线;③废水含盐量较高,蒸发结晶装置满负荷运行,现场连续手动操作出盐。

碱液洗涤法技术成熟,在国内天然气行业目前仅2套装置在用,整体运行效果与设计值还存在一定的差距,排放尾气中SO2质量浓度小于100 mg/m3。

国内某天然气净化厂在原选择性氧化制硫工艺的基础上,增设了尾气焚烧和碱洗脱硫,使用了30%(w)的NaOH,配套蒸发结晶装置,废水经处理后回用或回注。该装置还存在一些问题,需要进行操作优化及调整,如:①碱液消耗量略高,每处理1 kg SO2需消耗30%(w)的NaOH溶液14 kg;②碱洗液及中间产物带有各种颜色,初步判断多由设备管道腐蚀引起;③硫酸钠盐晶粒细小,容易黏附堵塞离心干燥、除尘、包装等设备;④产品硫酸钠纯度暂不满足GB/T 6009-2014《工业无水硫酸钠》中Ⅲ类一等品技术指标的要求。

从表4中的技术对比分析可知,不同尾气处理工艺各有其优缺点,在优选配套尾气处理技术时,针对天然气净化厂的特点,需要考虑:①现有低温Claus硫磺回收装置周期性切换过程中SO2浓度波动的问题,提高尾气处理装置的适应性;②部分尾气处理工艺产生的高盐、高酸性污水对天然气净化厂污水处理系统的适应性问题。综上所述,从绿色环保和节能降耗的角度出发,在选择尾气处理工艺时,应选择技术成熟可靠、总硫回收率高、SO2排放浓度低、三废少且易处理、环境友好、经济适用的尾气处理工艺路线。

4 结论

(1)针对不同规模的硫磺回收装置,GB 39728-2020对天然气行业污染物排放提出了SO2排放质量浓度分别小于800 mg/m3和400 mg/m3的要求,对天然气净化技术的发展和进步提出了更高的要求。

(2)国内按GB 16297-1996建设的天然气净化厂若仅设置Claus延伸类硫磺回收装置,必须进行技术升级,配套尾气处理装置,才能实现SO2达标排放。

(3)大型天然气净化厂配套还原吸收法尾气处理工艺具有较高的经济性。中小规模硫磺回收装置选择氧化吸收法、碱洗法或液相氧化还原法需充分考虑公用工程的配套、依托和适应性问题。

(4)现有已建的氧化吸收法、碱洗法存在设备腐蚀、高盐废水、废渣等问题,需要加强装置的精细化操作管理。

(5)针对新研发的催化吸附法SO2脱除技术,建议加快开展其工业应用及推广力度,进而实现国内硫磺回收尾气处理技术的新突破,为环境保护和可持续发展做出贡献。