超深水平井钻井液循环温度场模拟计算与分析

林日亿 于程浩 杨恒林 吕向阳 冯明 王新伟 朱檀枭

1.中国石油大学(华东)新能源学院 2.中国石油集团工程技术研究院有限公司

页岩气作为一种非常规天然气资源[1],在开发过程中逐渐出现由于井下温度过高导致的钻具频繁失效问题,成为制约深层长水平井页岩气田高效开发的关键。为确保深层长水平井钻井时效,需要准确预测钻井过程的钻井液温度场,并优化调控钻井工艺参数。

自20世纪60年代起,井筒传热就引起国内外学者的广泛关注[2],主要采用解析法和数值计算方法进行分析。1969年,Raymond[3]提出求解井筒温度场的解析数学模型,但解析模型计算复杂,C.S.KABIR等[4]利用数值方法建立了非稳态传热模型,对钻井过程流体温度场的影响进行研究。王海柱等[5]开展了地层水侵入情况下的钻井过程温度和压力分布研究。基于Hasan传热方程[6],杨谋等[7]建立了垂直钻井的钻井液温度计算模型,但计算结果存在较大误差。杨雪山等[8]因未考虑地层温度及传热处理的影响,没有准确地体现长水平钻井过程全井段传热特性。综上所述,目前钻井过程的井筒温度场计算主要集中在垂直钻井过程,对长水平钻井的全井段温度场分析和钻井液参数影响研究较少。深层钻井过程全井段温度场分析可对钻井液循环整体温度变化规律进行预测,为长水平钻井的开展提供参考依据[9]。

针对深层长水平井钻井过程钻井液温度实际测量难度大,深层钻井温度场预测研究较少等问题,建立了钻井液循环冷却过程的传热模型,采用有限差分方法计算深层钻井液温度场,并研究循环时间、循环排量、入口温度等参数对钻井过程中钻井液温度分布的影响,提出降低钻井过程温度的方法,对深层钻井过程工艺技术的改进和钻井液循环冷却技术的提升具有重要的意义。

1 钻井过程井筒传热模型

随着钻井深度的增加,地层温度不断升高,钻井液进入井底后被地层加热[10],钻井液循环流动会与钻柱、套管和地层之间存在热交换,且呈动态变化。

1.1 物理模型

超深水平井钻井轨迹主要包括3部分:垂直段、造斜段、水平段。钻头和钻杆通过垂直段使井筒具有一定的深度,之后缓慢进行造斜,最终进行水平段钻井。钻井过程中为固井和防止偏斜,通常采用多层套管嵌套组合来加固井筒。

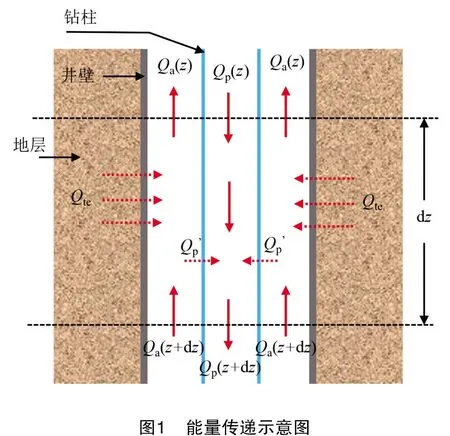

由于钻井液与地层间存在温差,环空流体经管壁与地层间发生热量交换,钻柱流体经钻杆与环空流体进行热量交换,如图1所示,钻井液循环在井内主要分为两个阶段:

(1)钻井液以入口温度Tin从井口流入钻柱并向下流动,在流动过程中与环空内的钻井液进行热交换Qp。

(2)钻柱内钻井液经钻头流出,由于钻头摩擦生热,钻柱内流体将钻头产生的热量带入环空后向上流动,以温度To流出井口,在环空中钻井液与地层、钻柱内流体进行热量交换Qte。

1.2 基本假设条件

深层长水平钻井工艺过程和传热模型影响因素十分复杂,根据井筒传热特性,对物理模型做出如下基本假设:

(1)仅考虑钻井液流体沿径向传热的影响,忽略钻杆和环空内钻井液的轴向导热。

(2)井筒中流体为单相且不可压缩,忽略钻井过程流体发生的微量相变和泄漏现象[2]。

(3)井筒为规则圆柱体,钻柱与井筒同心[11],钻井工艺过程钻头和钻杆轴向不存在偏斜和倾斜现象。

(4)钻井过程,地层温度沿垂深方向呈线性分布,且距离井壁一定距离的地层(水泥环外缘)温度不受井筒传热的影响。

(5)地层岩石均质,地层热物性参数为常数,地层内传热仅考虑沿钻井过程径向上的导热,忽略岩石孔隙中微量流体的传热。

(6)井眼轨迹变化规则,忽略方位角变化,仅考虑垂深和斜深的变化对地温梯度的影响。

1.3 井筒传热数学模型

深层钻井过程中井筒内流体至地层的传热过程主要是对流和热传导两种方式,在传热热阻中同时引入对流换热系数和导热热阻来计算传热量。取任意时刻t的井深z处微元段建立能量平衡数学模型。

(1)钻柱内钻井液传热模型。

(1)

式中:Qfi为钻柱内摩擦产生的热量,W/m;ρ1为钻柱内钻井液密度,kg/m3;q1为钻井液的体积流量,m3/s;c1为钻柱内钻井液比热容,J/(kg·K);Tp为钻柱内钻井液温度,℃;z为钻井实际长度,m;r1i为钻柱内半径,m;h1i为钻柱内壁面的对流换热系数,W/(m2·K);Td为钻柱壁温度,℃;t为时间,s。

(2)钻杆壁传热模型。

(2)

式中:λd为钻柱材料的导热系数,W/(m·K);h1o为钻柱外壁面的对流换热系数,W/(m2·K);r1o为钻柱的外半径,m;Ta为环空内钻井液温度,℃;ρd为钻柱密度,kg/m3;cd为钻杆比热容,J/(kg·K);Td为钻柱壁温度,℃;t为循环时间,s。

(3)环空内钻井液传热模型。

2πr1oh1o(Td-Ta)+Qfo=

(3)

式中:rw为井眼半径,m;r1o为钻柱外半径,m;r2i为环空内半径,m;hw为井壁对流换热系数,W/(m2·K);Th为井壁温度,℃;Qfo为环空内摩阻产生的热量,W/m。

(4)地层传热模型。

(4)

式中:r为径向距离,m;ρe为地层岩石密度,kg/m3;ce为地层岩石比热容,J/(kg·K);λe为地层导热系数,W/(m·K)。

1.4 定界及边界条件

(1)钻柱及环空内钻井液温度、地层中各单元的初始温度均为地层温度。由于计算钻井液温度与地层温度接近,钻井过程循环热量主要来自地层。因此,该设置可以提升计算收敛速度,保证计算结果准确性,节约计算时间。

(2)钻井液入口温度通常可实际测量,为已知条件:

Tin(z=0,t)=Tin

(5)

(3)在井底(z=Hmax)处,钻柱内流体和环空内流体的温度大致相等,即:

Tp(z=Hmax,t)≈Ta(z=Hmax,t)

(6)

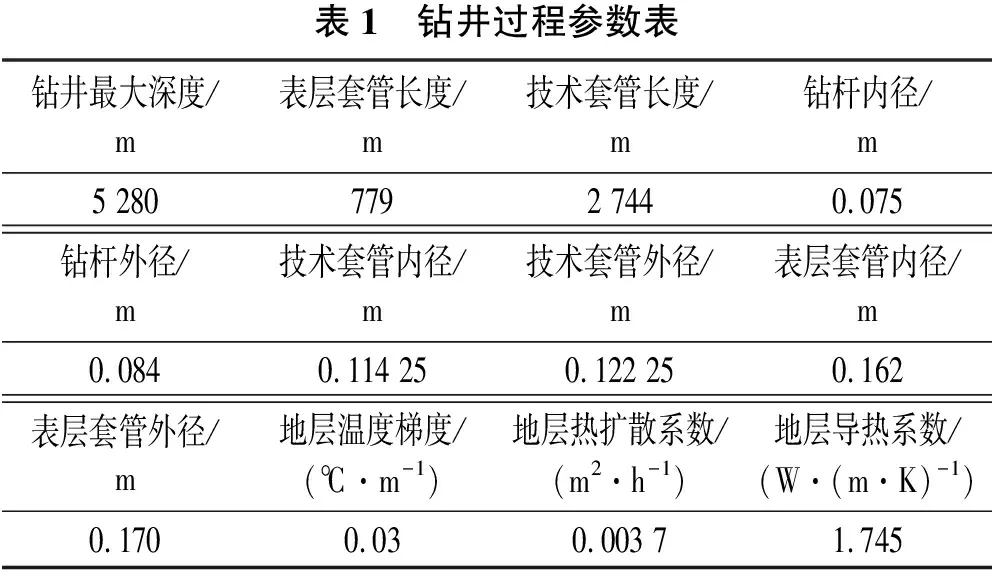

2 计算参数

为获得准确的温度场剖面,验证模型的合理性,对钻井过程相关结构参数进行分析。根据川渝地区深层高温页岩气长水平钻井Lu-58测井数据实例,钻井最大深度5 280 m,钻井地表温度为20 ℃,该段地层地温梯度为0.03 ℃/m,钻井过程具有多层套管结构,因此,考虑多层套管结构对传热的影响,将钻井过程井筒、地层参数进行设置,具体情况见表1。

钻井过程的造斜对温度场计算有显著影响,针对页岩气田开采中实际测试的井眼轨迹数据,对垂深和斜深关系进行拟合,得出如图2所示的钻井过程井眼轨迹数据。

表1 钻井过程参数表钻井最大深度/m表层套管长度/m技术套管长度/m钻杆内径/m528077927440.075钻杆外径/m技术套管内径/m技术套管外径/m表层套管内径/m0.0840.114250.122250.162表层套管外径/m地层温度梯度/(℃·m-1)地层热扩散系数/(m2·h-1)地层导热系数/(W·(m·K)-1)0.1700.030.00371.745

从图2可看出,垂直段钻井长度为3 500 m,在3 500~4 500 m开始缓慢造斜,4 500 m之后钻井过程进入水平段。

3 数学模型处理

3.1 方程离散与求解方法

基于传热热阻和能量平衡原理对方程进行离散化处理,采用有限差分方式,微分单元体采用均分方法。由于计算的钻井深度较大,设置计算步长为10 m。采用显式向前差分将控制方程离散。计算过程所需两个传热系数分别为环空钻井液到钻柱内流体的传热系数K1和井壁到环空钻井液的传热系数K2。按照传热学理论,推导见式(7)、式(8)。

K1=[r1o/(r1i·h1i)+r1o·ln(r1o/r1i)/λd+h1o)]-1

(7)

(8)

式中:λtub1为技术套管导热系数,W/(m·K);λtub2为表层套管导热系数,W/(m·K);rci、rco分别为表层套管内、外径,m;rdo为技术套管外径,m;λe为地层导热系数,W/(m·K);λd为钻杆导热系数,W/(m·K)。

建立离散方程式,按照热量传递的方式进行嵌套,第i个单元体的热量平衡式如式(9)、式(10)。

(Tp(i)-Ta(i))·A1(i)·K1(i)·dz=dQ1(i)

(9)

(Th(i)-Tp(i))·A2(i)·K2(i)·dz=dQ2(i)

(10)

式中:Ta为环空钻井液温度,℃;Tp为钻柱钻井液温度,℃;Th为井壁温度,℃;dQ1为地钻柱内流体与环空内流体热交换量,W;dQ2为环空流体与地层的热交换量,W;A为传热单元体横截面积,m2。

则第(i-1)个单元体的热平衡关系式如式(11)、式(12)。

Ta(i-1)=Ta(i)-dQ1(i)/[qm/cp(i)]

(11)

Tp(i-1)=Tp(i)-(dQ2(i)-dQ1(i)/[qm/cp(i)]

(12)

井底处由于钻头旋转进给等因素,会产生局部热量,所以考虑钻头摩擦产生的热源项SQ1,即在位于最后一个区间,步长段imax的热平衡关系式见式(13)、式(14)。

Ta(imax)=Ta(imax-1)+SQ1(i)/[qm/cp(i-1)]

(13)

Tp(imax)=Tp(imax-1)+(dQ1(imax-1)-

dQ2(imax-1)/[qm/cp(i-1)]

(14)

式中:SQ1=dQ1+dQf。

3.2 地层温度处理

在井筒瞬态传热模型中引入无因次地层导热时间,表征井筒传热过程中地层温度与时间的变化关系。井壁温度采用式(15)计算。

(15)

式中:λe为地层导热系数,W/(m·K);Te为地层温度,℃,rh为井筒外缘半径,m;ke为地层向环空方向传热系数,W/(m2·K);f(t)为地层导热时间函数,采用Hasan[6]公式计算,见式(16)及式(17)。

(16)

(17)

式中:τD为无因次时间,无量纲;α为地层热扩散系数,m2/s;t为循环时间,s;rw为井筒半径,m。

4 模型验证与传热分析

4.1 模型验证

钻井过程的工艺复杂性导致钻井过程温度测试困难,所以准确预测钻井过程温度,有助于减少测试成本,降低开采难度,根据西南某气田钻井过程长水平段环空温度测试数据,对比模型计算结果,见图3。

根据井筒传热学理论,在浅层区随着井深的增加,温度总体呈上升趋势,呈线性增长,但是在靠近井底部分的钻井段,由于受到传热惯性的影响,环空温度会沿着井深有所下降。从图3的模拟结果可看出,水平段模拟结果沿井深的下降趋势基本与测试结果吻合,与实际测试数据拟合效果良好,相对误差在5%以内,证明考虑摩擦升温影响的计算模型准确性较高,可以反映出钻井过程的温度场趋势。

4.2 循环流动过程

当钻井液循环排量为10 t/h、入口温度为20 ℃、循环时间为0.5 h时,钻井液温度场剖面如图4所示。

由图4可知,地层温度是决定循环钻井液温度场的关键因素,与垂直段和造斜段相比,水平段环空的温度变化较为平缓[8],因为钻井液与地层之间仍然存在温差,因此,在水平段仍然发生了较大的热量传递,但传热量会有所降低。环空钻井液整体温度高于钻柱内温度,这是因为在钻井过程中,循环钻井液在环空处最接近地层,受到地层传递热量较大,环空流体得到来自地层的热量,一部分使环空流体升温,另一部分经钻柱传递给钻柱内钻井液。分析循环钻井液整体温度场可发现,环空钻井液在井底吸收热量,温度升高,所以在浅层区域,环空钻井液温度高于地层温度。根据井筒传热学理论,在换热过程中存在流动惯性,全井段环空温度最高处并不是位于井底,而是位于钻井液从井底流向地面的水平段过程中,循环0.5 h的钻井液最大温度为112.4 ℃,高于井底10 ℃左右,进出口温差14 ℃。

4.3 钻进过程

当钻具不断向地层进给下钻时,假设钻具下钻匀速,下钻速度为5 m/h,则钻井液在钻进过程循环温度场变化如图5所示(钻井液循环排量为12 t/h,最大钻井深度为5 280 m)。

随着钻井深度的不断增加,循环钻井液受地层的影响越来越大,由于地层温度随深度提高,所以井底换热更多,井底温度逐渐升高。在钻井过程随着钻井深度的增大,钻井液温度场整体上升,出口温度也随之提升。因此,在实际钻井过程中,随着下钻深度的加大,必须严格控制和监测钻井液温度,防止因钻井液温度过高而导致的冷却效果下降问题。

5 钻井工艺参数对温度场的影响分析

5.1 入口温度的影响

当钻井液入口温度由20 ℃提升至40 ℃时,循环排量为10 t/h,循环时间为2.5 h,钻井液在井筒的温度场剖面计算结果如图6所示。

从图6可看出,钻井液入口温度增大会对循环过程钻井液温度有所提升,但是只对浅层区域钻柱内流体温度有显著影响,当流体流入深层区域,受地层高温的影响,入口温度对深层钻井液循环的影响不大,钻井液入口温度从20 ℃升至40 ℃,井底温度仅提升3 ℃。因此,随着钻井液循环向深层流动,地层温度将会对循环温度场产生显著影响,从而削弱了入口温度的影响,由于地层温度较低的原因,钻柱内温度在浅层区受其影响较少。

5.2 循环排量的影响

当钻井液循环排量从8 t/h增加到16 t/h、循环时间为2.5 h、入口温度为25 ℃时,不同循环排量下钻井液随井深的变化曲线如图7所示。

提高循环排量对钻井过程循环温度场有显著影响,循环排量增大,钻井液整体温度场剖面呈下降趋势。由图7可知,钻井液循环排量在8 t/h时,最高温度为111.02 ℃,当循环排量增大到16 t/h时,最高温度为100.55 ℃。在深层区,地层温度较高,循环流动过程中,钻井液吸收地层大量能量。排量增大时,由于流速增加,虽然会提升井筒内对流换热系数,但由于地层与套管间导热热阻较大,温度提升幅度下降。当钻井液经环空流到浅层区,钻井液温度高于地层温度,但是钻井液由于流速过快,与地层换热较少,因此,流出井口的流体温度略高,显示出对深层区域和浅层区域不同的影响趋势。从模拟结果可得出,增大钻井液循环流量,将大幅度提升钻井液的循环冷却效果。

5.3 循环时间的影响

钻井深度为5 280 m,调整循环时间0.1~50.0 h,模拟计算得到不同循环时间的温度场如图8所示。

根据计算结果,在相同入口温度和循环排量的条件下,循环钻井液温度呈非稳态过程,随时间变化。因为在循环过程中,随着时间的增长,钻井液不断带走热量,所以延长循环时间,井底温度缓慢降低,并且随着循环时间的提升,井底温度降低的程度将会减少,为传热非稳态变化。如图8所示,当循环时间提升至1.0 h,井底温度为99.8 ℃,相对降低1 ℃,而当循环时间延长至10.0 h,井底温度降低到97.3 ℃。提升循环钻井液的循环时间,可以降低井底温度,对钻井过程钻具的降温冷却有显著效果。因此,在钻井过程中可以适当增大停钻时间和钻井液循环时间。

6 结论

通过能量守恒的原理,基于传递热阻方法,考虑钻井过程中多层套管和实际井身结构的影响,将井筒进行微元段划分,建立了钻井液-地层之间传热的钻井液温度场剖面计算模型。利用该模型计算了钻进过程和停钻(固定井深)循环过程的全井段温度分布。通过分析影响钻井液温度场的参数,得出以下结论:

(1)将计算结果与川渝地区实际测井数据对比,验证了考虑钻头摩擦生热和井眼轨迹的传热模型准确性良好,误差在5%以内。

(2)由于钻井深度不断增加,地层温度升高,导致井底钻井液温度提升显著。因此,在不断进给下钻过程中,为防止钻具温度超过机械所承受的极限温度,应提高循环排量,合理延长循环时间。

(3)钻井液循环入口温度对全井段温度场的影响显著,随着钻井液入口温度的提升,对钻具冷却效果有所削减,在钻井过程,必须控制入口温度。

(4)随钻井液循环排量的增大,在循环一定时间后,整体钻井液温度有所下降,在钻井进给过程中,应尽量提升钻井液循环排量。

(5)在钻井过程中,随着循环时间的增加,井底温度有所下降,并且循环时间越大,钻井液温度越趋向稳定。因此,适当延长钻井液循环时间对钻具冷却具有显著效果,但过长的冷却时间将不会显著提升钻具的冷却效果。