规模化猪场液态料饲喂系统的研究与设计

庞建建,曹 翔,高继伟,付艳芳,彭英霞,崔 铎

(1.北京京鹏环宇畜牧科技股份有限公司,北京 100094;2.河北省畜牧总站,河北 石家庄 050035)

饲喂设备对推动养猪产业的进步、生产力的发展具有积极作用[1]。随着规模化养猪场的发展,人工喂料模式逐渐被淘汰,智能化饲喂模式得到普及。液态料饲喂技术主要应用于规模化养猪场,与传统干料饲喂相比,具有许多优点[2]。随着科技的进步,液态料饲喂已经发展为电脑程序控制,可以根据各阶段猪群营养需求配料,成为发展的主要趋势。

1 液态饲料在猪场生产中的优势

1.1 促进营养物质的吸收,提高饲料转化率

液态饲料由于长时间被水浸泡,饲料中可溶性营养成分大部分溶解在水中,且饲料颗粒吸水后表面积显著增大,可提高饲料的适口性,利于猪只采食和消化吸收,能够提高饲料转化率,降低料肉比[3]。

1.2 改善猪舍环境,减少饲料浪费

液态料的输送在完全密闭的管道内,可明显减少猪舍内粉尘含量。研究表明,猪采食后料槽损失的饲料量与干/湿料槽间有显著差异,液态料可以减少饲料浪费,从而提高利润[4]。

1.3 提高母猪生产性能和仔猪成活率

母猪在哺乳期营养损失过大会影响其断奶后的快速返情,且会降低后一胎仔猪的生产力或存活率,液态饲料吸收率高,可提高母猪泌乳效果,从而提高断奶仔猪的成活率[5]。

1.4 饲料来源广泛

液态料的来源比较广泛,可使用低成本的农副产品和食品工业的副产品,如乳清、糖浆、酒糟、汤圆废料、面包废料等。这些饲料原料对于企业是废料,被用作饲料原料可大幅降低养殖成本[6]。

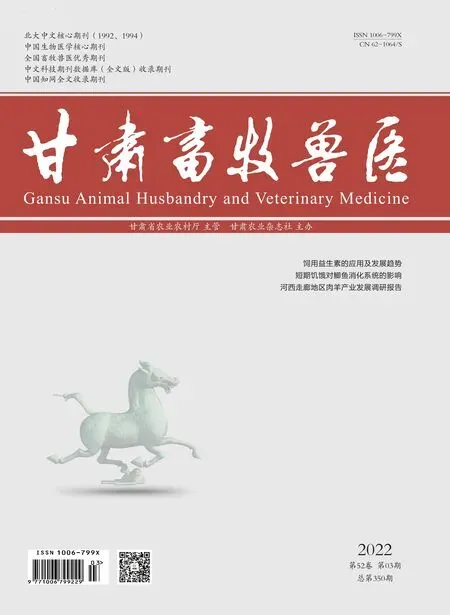

2 液态料饲喂系统的组成

液态料饲喂系统主要由以下几部分组成(图1)。一是饲料混合部分,包括搅拌罐、水罐、高压离心泵、管道泵、清洗组件、消毒组件、管道及支撑部分等;二是饲喂管道部分,包括电磁阀、PVC管、气管、控制线等;三是固定材料,包括管道支架、紧固件、墙面支架、吊顶支架等;四是电脑控制部分,包括电脑、软件等;五是配电部分,包括控制柜、滤波变频器、电机监控等。

图1 液态料饲喂系统组成图

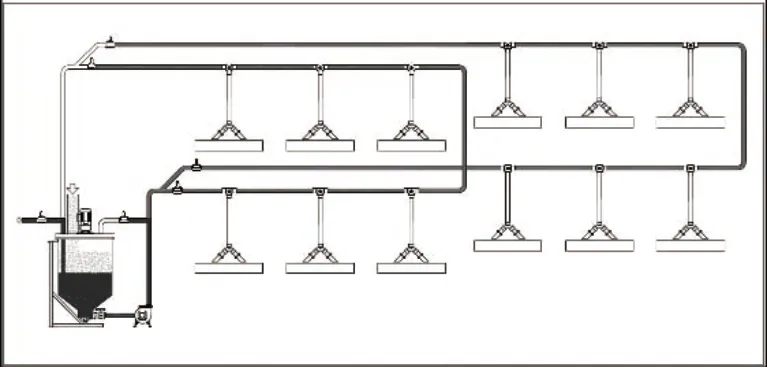

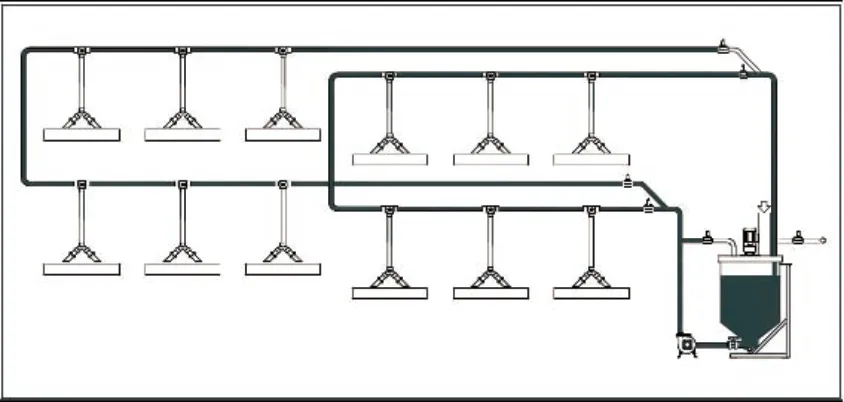

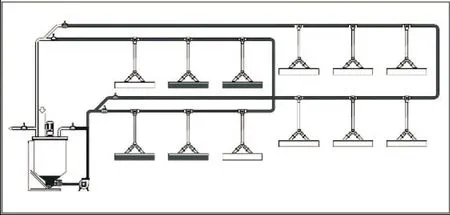

3 液态料饲喂系统的工作原理

电脑系统根据饲喂时所对应的猪群数量、饲喂配方、干物质与水比例、饲喂曲线、日饲喂次数,计算出本次饲喂的用水量和干料量,然后将清水罐中的水注入搅拌罐;根据预先设定的饲喂配方将储料塔中的饲料原料加入搅拌罐中;搅拌均匀后,液态料由饲料泵泵出,输送到最后一个下料口的阀门位置,同时管道内的水被压回清水罐;下料口阀门依次打开,液态料落到食槽中。搅拌罐中称重感应器感知罐体的重量变化,下料阀门通过开闭时间控制下料量;当搅拌罐内液态料输送完成后饲料泵暂停,清水罐开始向搅拌罐补充定量清水;饲料泵继续工作,用清水将管道内液态料推送到空食槽,整个饲喂过程如图2至图7所示。

图2 初始状态

图3 水料混合

图4 循环

图5 下料分配

图6 清洗管道

图7 最终状态

4 液态料饲喂系统的设计要点

液态料饲喂系统具有很多优点,也有诸多缺点。如液态料输送完成后,管道常留有残渣,易滋生细菌,造成猪只生病;液态料各组分比重不同,容易分层,导致猪只营养不均衡;液态料饲喂会显著增加猪舍湿度,还会增加养殖废水量等。但最主要的缺点是管道以及搅拌罐难以清洗,容易积存饲料,致使细菌滋长,危害猪只健康。因此,液态料饲喂系统设计重点应围绕搅拌罐搅拌和管道冲洗技术、管路冲洗水回收利用技术以及液态料饲喂系统消毒技术。

4.1 搅拌罐的设计

搅拌罐是液态料饲喂系统的重要组成部分,目前常用的搅拌罐多为圆形和方形。圆形搅拌罐的搅拌器在中央,搅拌时易形成漩涡,影响搅拌效果。方形搅拌罐的4个直角位容易残留饲料,滋生细菌,影响猪只健康。本设计搅拌罐采用八角钻石形设计,既可满足罐体在自动清洗的过程中无死角,又可避免搅拌过程中产生漩涡。罐体采用不锈钢材质,内表面抛光处理,利于清洁;采用平半盖结构,在竖直方向和水平方向均有加固装置,底部耳座式支撑。为方便罐体运输和安装,罐体设计为分片螺栓连接并加密封胶防漏,如图8所示。

图8 八角钻石形搅拌罐

4.2 搅拌器的设计

搅拌电机安装在罐体的中心位置,搅拌过程中设备运转平稳,噪声及晃动小,在进行饲料搅拌时,上下8个部分16个转角配合搅拌系统在罐体内形成多个螺旋涡流,饲料的均匀性能得到最大限度地保证。肥猪出栏时低于100 kg的猪只所占总头数的比例,可测试搅拌均匀程度。若此比例较大,且不同圈舍猪只的差异较大,说明搅拌罐搅拌不均匀。猪只的腹泻情况可直接反映残留饲料霉变情况。某养猪场对方形罐体、圆形罐体以及改进后的八角形罐体分别进行了上述指标测试(表1),可以看出改进后的八角形罐体整体性能表现最好。

表1 罐体形状对饲料搅拌均匀度的影响

搅拌器是搅拌罐的核心装置,通常由电机直接驱动或通过减速装备传动,使水和饲料充分混合。主要有3种搅拌方法,机械搅拌、压缩空气搅拌和饲料泵循环搅拌。本设计中的搅拌形式为机械搅拌。机械搅拌器有多种形式,如螺旋式、折叶式、桨叶式、扇叶式等。

现有搅拌器应用底部单层搅拌桨叶结构,桨叶采用六根不锈钢圆管切口设计。该设计搅拌器搅拌饲料混合不均匀,且分层严重。饲料原料由混合罐体顶部输送到搅拌罐时,饲料漂浮在水面上,无法与水完全混合,大部分原料落到底部时才进一步混合,搅拌后的液态料分层情况比较严重。饲喂时,饲喂前端的猪只采食到的液态料浓度较高,而后端的猪只采食到的液态料浓度较低,造成猪只营养不均衡,大小不一,出栏进度不一样。针对现有问题,搅拌器设计为多层搅拌桨叶式结构(图9)。

图9 带多层搅拌桨叶的搅拌器

搅拌轴和叶片均为不锈钢材质,桨叶轴由电动机带动运行,安装在搅拌罐中间。

4.3 清洁及消毒装置的设计

为保证罐体的清洁和液体饲料的安全,设计开发了基于多重消毒理念的罐体自动清洗消毒装置,提出了8级清洁以及消毒观念。一是旋转喷嘴可以提供饲喂泵口的预清洁。二是清水或热水喷射的方式可以通过搅拌装置对罐体内部的机械装置进行清洁;三是酸雾可以去除罐体内部的油脂以及进行防菌处理;四是臭氧“清洁雷雨”可以针对耐酸菌消毒以及预防罐体内部形成生物膜;五是气雾清洁可以对饲喂阀门以及输送管道进行清洁;六是加强气雾系统可以在每次饲喂完成后彻底清洁部件连接处和阀门;七是酸/碱清洁系统可在饲喂将要结束时进行清洁;八是用氯化二氧杂环己烷清洁及每日消毒系统,可保持整个系统的清洁卫生。

4.3.1 自动清洗装置的设计 罐体自动清洗装置分为两部分,即罐体侧壁清洗装置和顶部清洗装置。水泵将清水泵送到安装在罐体顶部的清洗装置,清洗装置的扇叶在水压的作用下高速旋转将水流分散冲击到四周罐壁上,从而将罐壁上残余液料冲洗干净。每次饲喂的最后一步是清洗搅拌罐和管道。每个搅拌罐配置4个清洗口,用清水进行清洗。顶部清洗也通过水泵将清水泵送到安装在搅拌器上的清洗喷头,喷头在水压作用下形成高压水柱,喷射在搅拌罐内部,在清洗过程中搅拌器持续旋转,对搅拌罐进行全方位清洗(图10)。

图10 罐体自动清洗装置

4.3.2 消毒装置的设计 酸雾发生器消毒和臭氧发生器消毒能有效抑制搅拌罐内液态饲料霉菌、大肠杆菌等有害微生物的滋生和调节液态料的pH值。酸雾发生器消毒是将一定比例配比的食用酸通过酸雾泵送至搅拌罐内部,生成的酸雾对搅拌罐进行雾化消毒(图11)。臭氧发生器消毒是通过臭氧发生器将生成的臭氧通过对应线路输送至搅拌罐,对搅拌罐内部进行消毒(图12)。

图11 酸雾发生器

图12 臭氧发生器

4.3.3 冲洗水回收管路设计 液态料饲喂系统在饲喂至末端几个阀门时,搅拌罐中的饲料将会被消耗完,搅拌罐内无饲料,饲料存储在饲喂管路中,此时搅拌罐内添加一定量的清水,清水会在饲喂完成后对搅拌罐和管路进行循环清洗。

5 结语

经改进设计后的液态料饲喂系统在全国多个猪场进行了安装和应用,取得了良好的效果。液态料饲喂系统应用计算机控制和操作,页面简单清晰、易于操作、饲喂曲线简便直观;猪场可按照猪只情况及时调整饲料配方,下料准确,实现精准饲喂,避免饲料浪费;液态料饲喂仔猪可将饲料加热到理想温度,防止凉水饲喂刺激仔猪肠胃;搅拌罐采用钻石形状,且饲喂时循环打料,避免饲喂过程中出现饲料分层;采用多级清洗消毒,保证饲料安全卫生。随着养猪生产工艺的发展,养猪生产更加追求猪只饲喂效率、饲料转化效率和饲喂清洁健康程度,因此液态料饲喂系统前景较广阔。