煤层气井管柱防腐措施及效果评价

崔建斌 张 聪 樊 彬 贾慧敏 覃蒙扶 何 军

(中国石油华北油田分公司山西煤层气有限公司,山西 048000)

煤层气开发过程为降压抽排,需要不断的将煤层水排出,降低地层压力,在该过程中,油管环空内充满煤层水,对井下管柱结构会造成一定程度的腐蚀。煤层气开发排采工艺主要采用N80油管和D级抽油杆,两种材质的钢在生产过程中均存在不同程度的腐蚀情况。

经过大量现场观察及统计分析,煤层气井腐蚀多为抽油杆本体,油管外壁腐蚀情况较轻,说明煤层气井腐蚀主要为水蚀。因此针对煤层井防腐蚀因针对煤层水采用措施,达到缓解腐蚀,延长排采周期的目的。本文将通过华北油田山西煤层气分公司(以下简称分公司)采取的防腐措施中进行说明。

1 煤层气管柱腐蚀分析

(1)腐蚀部位分析

通过大量现场观察,腐蚀现象多发生在抽油杆本体和油管内壁,抽油杆外壁布满了大大小小的腐蚀坑及锈蚀产物,并形成很多很大的孔洞,管柱结构自上至下均存在腐蚀现象,油管外壁腐蚀程度较轻,大多为光滑金属面,未见明显腐蚀,腐蚀程度和腐蚀频次很低。

针对上述情况,分析造成煤层气井管柱腐蚀的主要因素为煤层水,气体对井下管柱腐蚀为次要因素。腐蚀现场均匀分布整个管串,说明压力对腐蚀的影响较小。腐蚀优先从油管内壁开始,由内向外持续扩展,这与常规油井腐蚀情况相近。

图1 煤层气井现场腐蚀情况

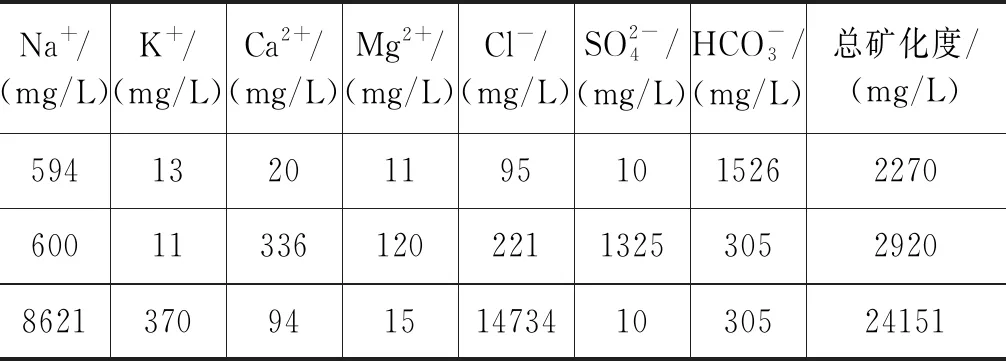

(2)煤层水水质组分

通过水质化验,分公司煤层气井水质水型主要为NaHCO3,少部分CaCl2和Na2SO4,pH值介于6.5~7.0,成弱酸性。煤层水成分见表1。

表1 煤层水成分表

(3)煤层气井腐蚀原因分析

排采井产出水有2种水型:CaCl2型和NaHCO3型。高Cl-含量引起的点蚀和CO2溶于水产生的电化学腐蚀是造成井筒腐蚀的主要原因。

CO2腐蚀是主要的电化学腐蚀,油管发生CO2腐蚀的条件是CO2含量和水同时存在,CO2干气状态下并不具有腐蚀性,而水溶CO2则会形成碳酸,酸性条件下氢离子较多时,气井井下油管会发生氢去极化腐蚀的现象。但是由于煤层气井较浅,套压及液柱压力较小,虽然CO2溶解度与压力值有关,压力越大,溶解度越高,但是未出现管柱下深越深,腐蚀现象越明显的现象。

2 防腐措施筛选

确定了煤层气井主要腐蚀类型为电化学腐蚀后,针对电化学腐蚀防治措施目前国内油田主要应用耐蚀合金材料、内涂层油管、缓蚀剂、防腐涂层抽油杆及内衬管等几种防腐方式。

由于煤层水产出后不集中进入管线收集处理,为防止出现环境污染,所以在防腐措施筛选中未采用加缓释剂的方式。

煤层气开发为低成本开发,耐腐蚀合金材料和玻璃钢油管、抽油杆比N80油管和普通D级抽油杆材料费用贵太多,所以在选择防腐措施时未通过经济性评价。

最终,分公司在防腐措施上选择了防腐抽油杆、包裹式抽油杆和内衬油管三种方式。三种防腐方式可以分别使用,也可以结合使用。

3 防腐措施效果

(1)防腐抽油杆

2012年开始试验使用防腐抽油杆,首先应用在华北429井,该井于2011年投产,投产后多次因油管磨漏、抽油杆断脱等故障停井作业,无法连续排采。故障检泵记录见表2。

通过表2可以看出该井自投产后平均一年出现一次井筒故障,最短故障周期仅有151d,远未达到煤层气井连续排采的要求。

表2 华北429井故障检泵记录

通过现场观察,故障起出的全井抽油杆外壁均有大量腐蚀坑,个别位置有明显的不规则腐蚀痕迹,抽油杆本体没有杆管摩擦的痕迹,因此判断该井出现杆断及油管磨穿的故障原因为腐蚀造成。腐蚀情况如图2所示。

图2 抽油杆腐蚀

因此,该井于2015年1月因油管磨漏后检泵更换了防腐抽油杆,更换之后解决了抽油杆断脱及油管漏的问题,最近于2017年11月因管式泵凡尔罩断检泵作业,未再次出现腐蚀问题,检泵周期也延长到了595d,且仍在正常生产。

由于在单井使用效果较好,后逐渐在其他腐蚀井使用,截止到2019年6月,分公司共在4口井上应用此技术。

(2)包裹式抽油杆

分公司最初引入包裹式抽油杆原因是因为严重的杆管偏磨,后由于防腐抽油杆涂层后外径较常规抽油杆粗,插楔式扶正器无法正常使用,造成在防偏磨方面效果不好,因此引入了包裹式抽油杆。

包裹式抽油杆既可以解决腐蚀的问题,也可以有效的起到防偏磨保护抽油杆的效果。包裹式抽油杆是在抽油杆外壁使用HDPE(高密度聚乙烯)材料加工一层防腐耐磨包裹层,包裹层壁厚严格控制在2~2.5mm,既具有较好的防腐耐磨性能,也不会造成抽油杆外径过大,油管环空面积变小。包裹式抽油杆在抽油杆本体、圆弧过度区、凸缘、扳手方颈、推承面台肩、抽油杆接箍(除外螺纹接头和卸荷槽之外)等都需要包裹HDPE材料(图3)。

截止到2019年,包裹式抽油杆已经在分公司使用6口井,均可以满足防腐要求。以华北66井为例,该井2012年2月投产,投产后多次因为腐蚀和偏磨共同作用造成抽油杆断频繁检泵作业。检泵记录见表3。

通过表3可以看出在使用了包裹式抽油杆后华北66井大大缓解了抽油杆腐蚀断脱现象。该井因为抽油杆反复断脱多次进行检泵作业更换抽油杆,但是更换抽油杆后效果不理想,仍依然出现抽油杆断脱的故障,因此于2016年1月更换了包裹式抽油杆,更换后有效解决了抽油杆腐蚀断脱的故障,虽然仍出现了几次井筒故障,但均不是因为包裹式抽油杆故障引起,且目前该井仍在正常运行。

(3)内衬油管

当抽油杆腐蚀问题得到缓解后,油管腐蚀问题就体现出来,成为了腐蚀治理的重点,于是引入了内衬油管。

内衬油管是将高密度聚乙烯材料内衬于普通油管内,制成复合油管内壁和抽油杆直接接触,使抽油杆与油管内衬进行接触摩擦,聚乙烯材料具有耐磨性。

分公司使用的内衬油管对内衬涂层有明确的要求,要求内衬壁厚介于3.8mm至4mm之间,最小油管内径不小于53.0mm,既满足了防腐耐磨的要求,也不影响流体的通过。

由于内衬油管具有防腐、防偏磨的功能,且D19mm抽油杆扶正器外径为58mm,所以,管柱结构可以仅使用内衬油管,抽油杆无需扶正。

由于内衬油管费用较高,只在腐蚀非常严重的井上应用,截止到2019年,共计使用了三口井,合计2000m。以华北013井为例进行说明。

通过表4可以看出华北013井2011年投产到2015年2月更换内衬油管前因腐蚀问题共计发生检泵作业9次以上,检泵周期最长只有217d。更换内衬油管后未出现腐蚀情况,检泵周期延长至1146d,且还在继续增长。通过华北013井可以看出,内衬油管在煤层气腐蚀井具有良好的防腐蚀效果,可以满足生产要求。

表4 华北013井故障记录