Ce对含Sb的AZ80镁合金铸态显微组织和拉伸性能的影响

李上民,李春雨,刘 运,宋 洁,杨明波,程仁菊,2,刘文君

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.重庆文理学院 微纳米材料工程与技术重庆市高校重点实验室, 重庆 402160)

0 引言

AZ(Mg-Al-Zn)系镁合金由于成本低和铸造性能优良等优点[1-3],应用前景较为广阔。然而与现有铸造铝合金相比,AZ系铸造镁合金的综合力学性能相对较差,无法满足工业生产对其提出的力学性能要求,从而使其应用受到了较大限制[4-5]。为了开发出综合性能更优的AZ系镁合金,国内外从合金化和/或微合金化角度出发,对合金元素影响AZ系镁合金的显微组织和力学性能开展了大量研究,这其中尤其以稀土元素影响的研究相对较多。目前,在得到研究开发的AZ系镁合金中,AZ80(Mg-8Al-1Zn-0.25Mn)铸造镁合金具有铸造成形性能好和成本低等优势,但因其综合力学性能还相对较差等原因,限制了应用范围。已有研究[6-8]发现,在AZ91、AZ61和AZ31等传统AZ系镁合金中添加少量Ce可以明显细化合金晶粒,从而提升合金性能。因此,预计Ce合金化和/或微合金化对AZ80镁合金的综合力学性能也应该是有利的。基于此,王军等[9]研究了添加质量分数为1%的Ce对AZ80变形镁合金组织和性能的影响,发现添加Ce生成的Al11Ce3相在挤压变形过程中会阻止位错运动导致抑制再结晶晶粒长大,从而使合金挤压+T5处理后的力学性能得到提高。此外,Wang[10]研究了Ce对AZ80镁合金铸态组织、力学性能和耐蚀性能的影响,发现添加质量分数为1%的Ce有利于改善合金力学性能和提高耐蚀性能。总体而言,这些获得的结果主要集中在单独添加Ce对AZ80镁合金组织和性能的影响上,对Ce与其他低成本晶粒细化元素(如Sb)复合添加的影响研究还非常少,而实际上这是其他镁合金开发应用中用得比较普遍的研究思路[1]。基于此,研究了添加Ce及含量变化对含Sb的AZ80镁合金铸态显微组织及拉伸性能的影响,以期为高性能、低成本AZ80铸造镁合金的开发提供理论指导。

1 试验材料及方法

表1列出了试验镁合金的名义化学成分,其中所有合金均加入了少量Sb,加入Sb主要起细化晶粒作用。由于配料时考虑了各元素的烧损率,因此试验镁合金的名义成分和实际成分相差不大。试验镁合金配制用原材料分别为高纯镁锭(质量分数99.99%)、铝锭(质量分数99.99%)、锌块(质量分数99.99%)、锑块(质量分数99.97%)以及Mg-质量分数4%的Mn和Mg-质量分数20%的Ce中间合金。

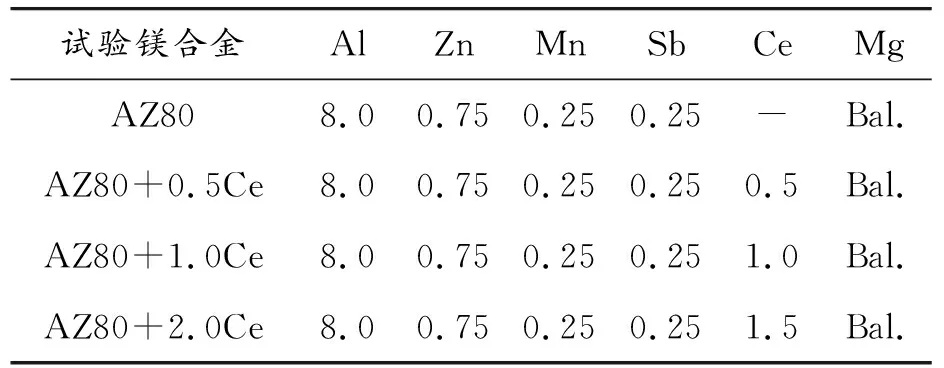

表1 试验镁合金AZ80+xCe的名义成分 (质量分数,%)

试验镁合金熔炼在坩埚电阻炉里进行,熔炼时采用CO2+SF6混合气体保护。熔炼时首先将石墨坩埚预热到300 ℃左右,然后加入已预热的纯镁块、纯锌块、纯铝块和纯锑块,待其完全熔化后升温到740 ℃,加入已预热的Mg-Mn和Mg-Ce中间合金,并将其压入金属液中,待中间合金熔化后保温15 min,然后用C2Cl6变质剂进行精炼处理,精炼完毕后搅拌合金熔液,并将合金熔液升温到740 ℃保温15 min,最后将其浇入已预热的金属铸型中,待其冷却凝固后取样进行组织分析和DSC差热分析。同时,将铸坯加工成标准拉伸试样进行拉伸性能测试。

DSC差热分析试验在德国耐驰公司综合热分析仪DSC/DTA404PC设备上进行。从浇铸铸坯取15 mg左右的试样,在氩气保护下将试样在5 min内从30 ℃加热到700 ℃,保温10 min后,冷却到200 ℃,其中加热和冷却速率控制在10 K/min。

将金相样品用4%的硝酸酒精腐蚀剂腐蚀后,在Olympus光学显微镜和配有EDS装置的JOEL JSM-6460LV型扫描电镜上观察显微组织及试样拉伸断口形貌,并在40 kV和30 mA条件下用D/Max-1200X型X射线衍射仪(XRD)分析合金组织中的相组成。室温拉伸性能测试在新三思CMT-5000型号拉伸试验机上进行,拉伸速率为2 mm/min。

2 实验结果与分析

2.1 对显微组织的影响

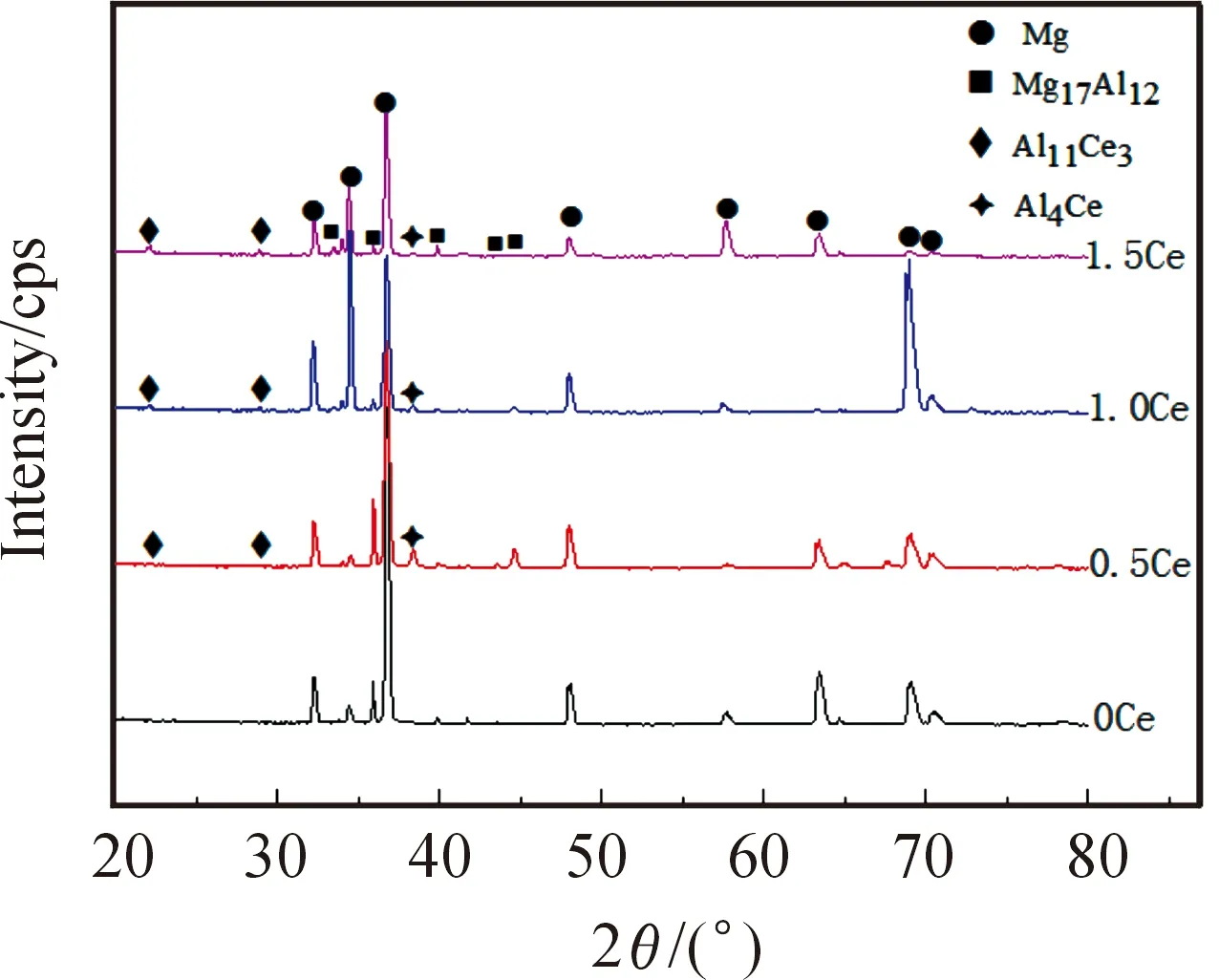

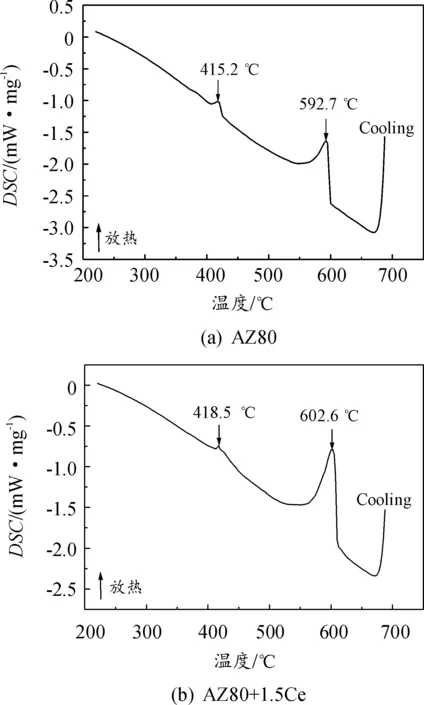

图1显示了试验镁合金铸态组织的XRD图谱,从图1可以看到,不含Ce合金的铸态组织主要由α-Mg和Mg17Al12相组成,而随着Ce添量从质量分数0.5%增加到1.5%,试验镁合金中Mg17Al12相的衍射峰强度减小,而新生成的Al-Ce相的衍射峰强度逐渐增加,表明Mg17Al12相和Al-Ce相的数量分别呈减少和增加趋势,原因可能是Al-Ce相的生成会消耗Al元素,导致在Al-Ce相周围形成贫Al区,从而抑制了Mg17Al12相生成。试验镁合金的XRD结果可以从DSC结果得到进一步证实。图2显示了AZ80和AZ80加质量分数为1.5%的Ce试验镁合金的DSC冷却曲线。图2中显示,含Ce和不含Ce合金的曲线相似,在610 ℃和425 ℃附近均有2个放热峰,分别对应α-Mg基体凝固和L→α-Mg+Mg17Al12共晶反应。至于含Ce合金的DSC冷却曲线中没有出现与Al11Ce3相对应的放热峰,原因可能与该相的数量较少有关。

图1 AZ80+xCe铸态合金的XRD图谱

图2 AZ80和AZ80加质量分数1.5%的Ce试验合金的DSC冷却曲线

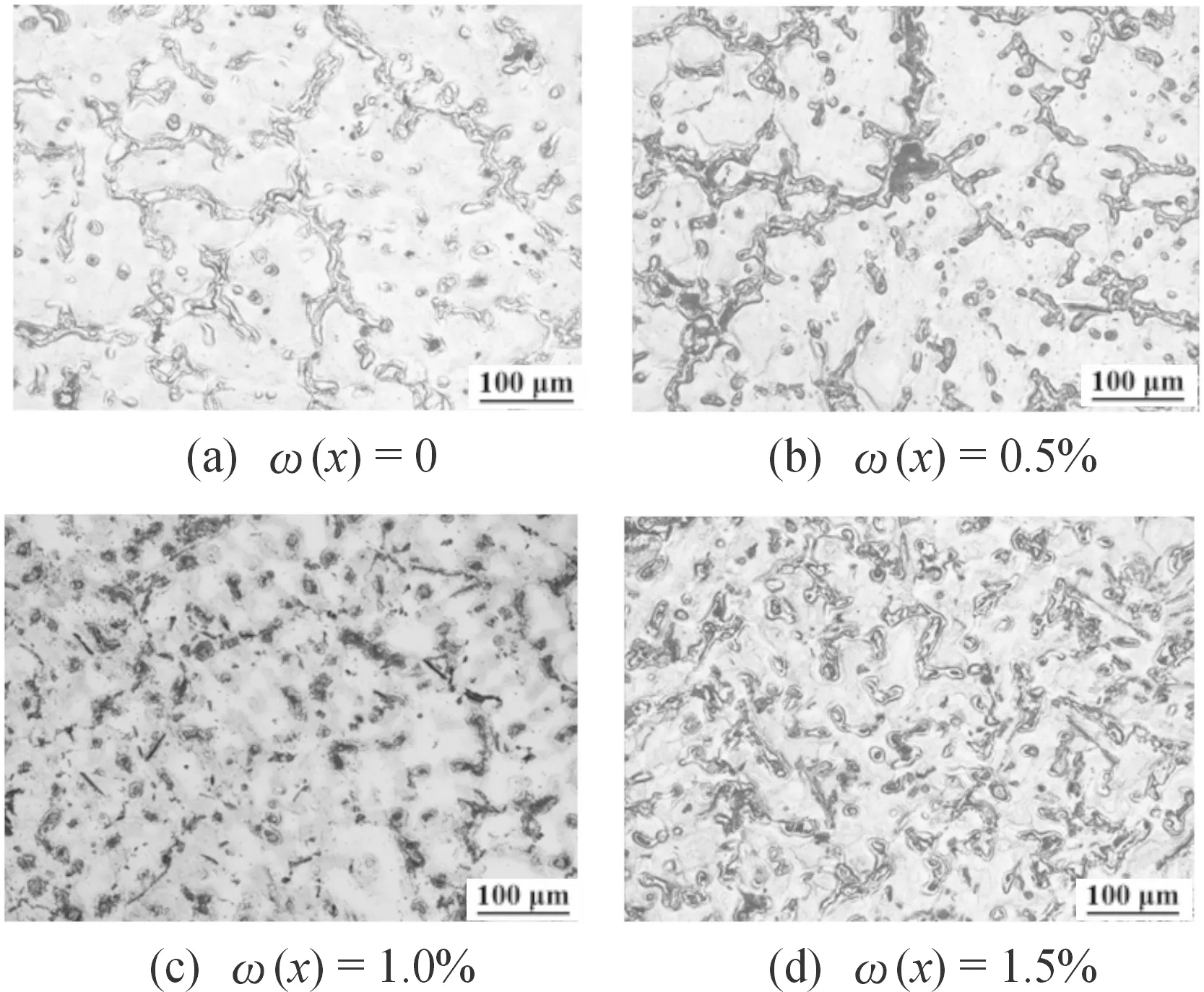

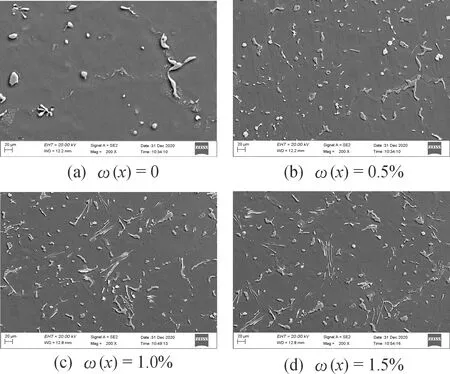

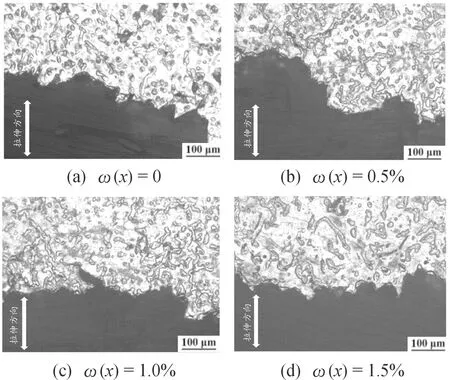

图3显示了试验镁合金铸态组织的金相照片。由图3(a)看到,不含Ce合金的铸态组织主要由α-Mg基体和Mg17Al12相组成,其中Mg17Al12相呈连续和/或断续网状分布在晶界。由图3(b)—(d)看到,随着Ce含量增加,合金晶粒变得相对细小,晶界上Mg17Al12相的数量减少且形貌发生改变,其形貌由连续和/或断续网状转变为断续状分布。同时,随着Ce添加量从质量分数0.5%增加到1.5%,合金组织中逐步出现呈杆状和针状的黑色第二相且数量逐步增多,结合XRD结果和已有的研究结果可以确定这些黑色第二相是含Ce的稀土相[9-10]。此外,含Ce合金中的Ce元素主要分布在晶界,基于此可以初步推断含Ce合金的晶粒细化可能与凝固过程中Ce在固液界面前沿富集从而导致出现成分过冷有关。当然,形成的Al11Ce3和Al4Ce相会阻碍α-Mg生长也可能是含Ce合金晶粒细化的另一个原因。至于含Ce合金中Mg17Al12相的数量减少,其可能与Mg、Al和Ce元素的电负性差有关[11-12]。由于Al和Ce元素间的电负性差值大于Mg和Ce元素间的电负性差值,使得合金凝固过程中Al元素会优先与Ce元素反应生成Al-Ce相,导致消耗了Al元素,从而抑制了Mg17Al12相生成。

图3 AZ80+xCe试验合金铸态组织的金相照片

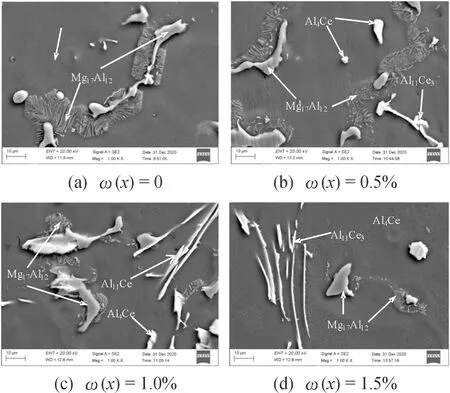

图4、5分别显示了试验镁合金铸态显微组织的低倍和高倍SEM照片。基于试验合金的XRD结果和EDS结果,图5中显示的试验合金中的第二相被标明。从图4和图5看到,不含Ce合金铸态组织中的Mg17Al12相呈连续和/或断续网状分布,当添加质量分数为0.5%~1.5%的Ce后,Mg17Al12相呈断续状分布,且随着Ce含量从质量分数0.5%增加到1.5%,Mg17Al12相数量逐渐减少。同时,所有试验合金铸态组织中的Mg17Al12共晶相均呈骨骼状和片层状,很显然,其中的片层状Mg17Al12相为离异共晶相。此外,随着Ce含量从质量分数0.5%增加到1.5%,含Ce合金铸态组织中逐渐出现小块状Al4Ce相和/或针状的Al11Ce3相,尤其含质量分数1.5%的Ce合金组织中针状Al11Ce3相的数量最多。

图4 AZ80+xCe试验合金铸态组织的低倍SEM照片

图5 AZ80+xCe合金铸态组织的高倍SEM照片

2.2 对拉伸性能的影响

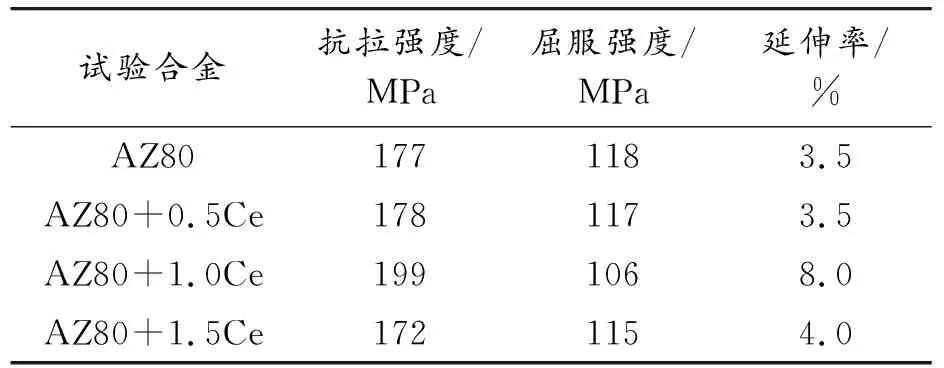

表2显示了试验镁合金的铸态室温拉伸性能,可以发现,Ce对AZ80合金拉伸性能的影响与Ce添加量有关。当添加质量分数为0.5%~1.0%的Ce时,合金性能总体呈增加趋势,其中添加质量分数为1.0%的Ce时,抗拉强度和延伸率的改善相对明显,而添加质量分数为1.5%的Ce后,合金的综合力学性低于不含Ce合金。很显然,在3个Ce添加量中,质量分数为1.0%时为最佳Ce添加量。根据上面的显微组织分析结果可以知道,随着Ce含量增加,含Ce合金铸态组织的晶粒变得细小,同时晶界上Mg17Al12相从连续和/或断续网状分布向断续状分布转变。同时,在含Ce合金中还生成了Al4Ce相和/或Al11Ce3相,可以有效地阻碍晶体内的位错运动和钉扎邻近晶粒的运动,从而使合金拉伸性能得到提升。然而,由于质量分数为1.5%的Ce合金中形成了大量的针状Al11Ce3相(见图5(d)),其在拉伸过程中极易形成应力集中和割裂基体,从而导致力学性能变差。

表2 AZ80+xCe试验合金的铸态拉伸性能

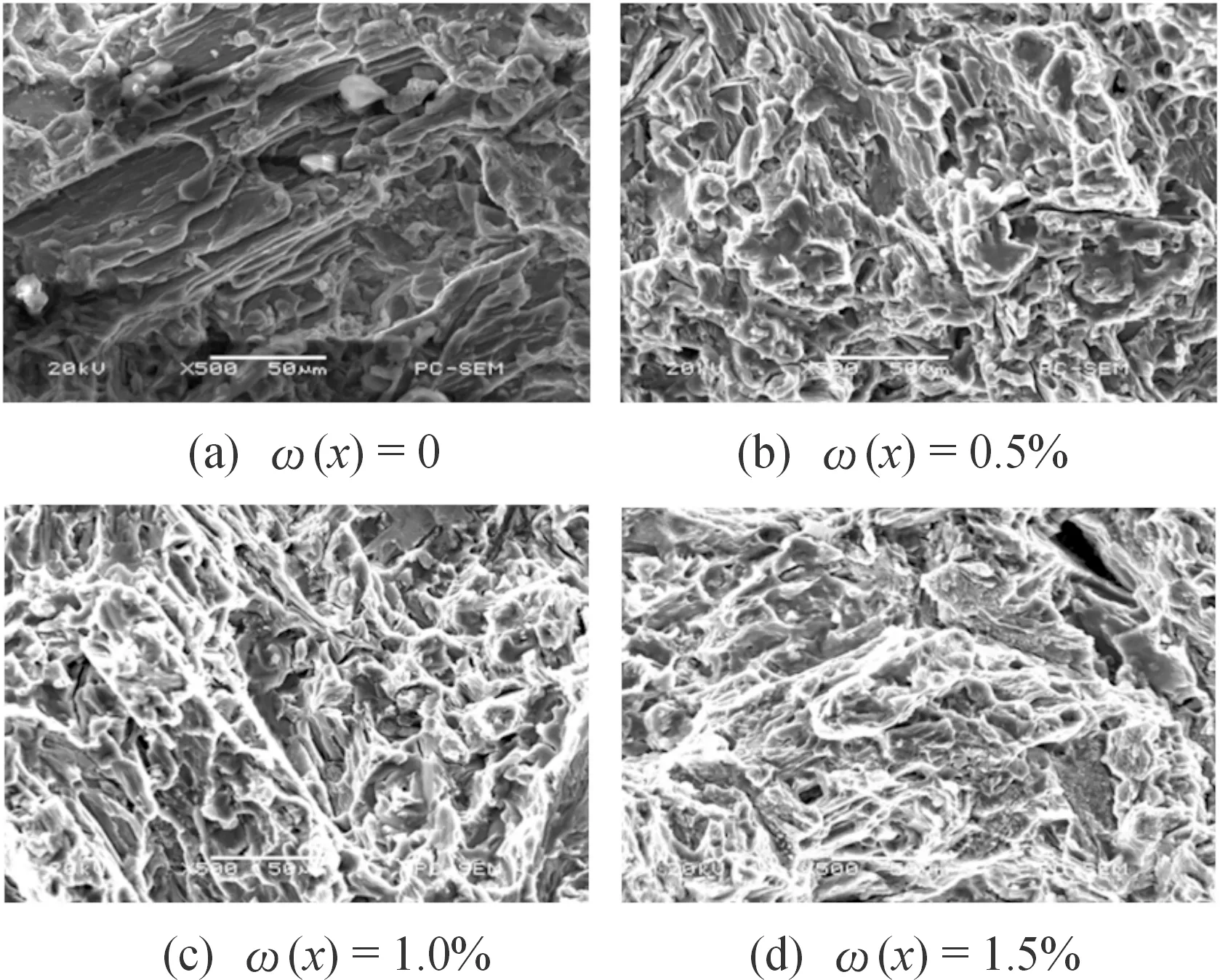

图6显示了试验镁合金铸态室温拉伸断口的SEM照片,可以看到,所有试验镁合金的室温拉伸断口均具有解理和/或准解理断裂特征,其中不含Ce合金的拉伸断口主要由较大解理面和解理台阶组成的大量河流花样组成,质量分数为0.5%的Ce合金拉伸端口的解理面变小且撕裂棱数量增多,并在局部存在少量小韧窝,质量分数为1.0%的Ce合金拉伸断口中出现较多大韧窝且河流花样比较丰富,而质量分数为1.5%的Ce合金拉伸断口中存在较多撕裂棱且还有微裂纹存在。很显然,试验镁合金的拉伸性能差异与其相应的拉伸断口比较吻合,而这还可从图7所示的不同合金铸态室温拉伸断口纵断面的金相照片得到进一步证实。如图7所示,不含Ce合金和质量分数为1.5%的Ce合金纵断面上的锯齿状明显,而质量分数为0.5%~1.0%的Ce合金纵断面上的锯齿状数量少且相对平整,因而显示了相对较佳的铸态室温拉伸性能。

图6 AZ80+xCe试验合金铸态室温 拉伸断口的SEM照片

图7 AZ80+xCe试验合金铸态室温拉伸断口 纵断面的金相照片

2.3 讨论

试验结果表明:Ce元素的添加及其含量变化对含Sb的AZ80试验镁合金的显微组织,力学性能存在较大影响。总体而言,适量Ce可有效细化试验镁合金的铸态组织并改善合金组织中Mg17Al12相的形貌和分布,从而提升力学性能,但过量Ce会形成大量针状Al11Ce3相,导致力学性能变差。Ce添加到镁合金中后,在合金凝固过程中部分Ce原子会固溶到α-Mg基体中,引起晶格畸变并阻碍晶体内部的位错运动,从而使合金力学性能得到提高。此外,Ce添加到Mg-Al系镁合金中后,Ce元素会与合金中的Al元素优先生成Al4Ce、Al11Ce3和/或Mg4Ce等高熔点相,凝固过程中这些相在固/液界面前沿发生富集,不但会有效阻碍原子扩散进而抑制Mg17Al12相的生成与长大,而且还可以引起成分过冷和增大过冷度,从而使形核率增大并最终细化组织[13-14]。根据Hall-Petch 公式[15]δ=δ0+kd-1/2可知,合金的强度和韧性与晶粒尺寸有关,晶粒尺寸越小,强度越高。由前面的试验结果可知,Ce添加可以细化含Sb的AZ80合金的晶粒,具有相对明显的细晶强化作用。同时,晶粒细小还有利于阻碍拉伸过程中裂纹的扩展,使得在一定区域内发生变形所需能量增多,从而使合金的韧性得到提高。然而,如果添加过量的Ce,会在合金中形成大量呈针状的稀土相,由于其易造成应力集中和导致微裂纹形成,从而使合金的塑性变差和强度降低。

3 结论

1) 质量分数为0.25%的Sb的AZ80试验镁合金的铸态组织主要由α-Mg基体和Mg17Al12相组成,加入质量分数为0.5%~1.5%的Ce后,合金中出现了Al4Ce相和/或Al11Ce3相,同时合金晶粒变得相对细小。此外,含Ce合金组织中Mg17Al12相的数量减少且其形貌由未添加Ce时的连续和/或断续网状分布转变为断续状分布。

2) 在质量分数为0.25%的Sb的AZ80试验合金中添加质量分数为0.5%~1.0%的Ce后,合金的室温拉伸性能总体呈增加趋势,尤其添加质量分数为1.0%的Ce时,其抗拉强度和延伸率改善明显。然而,当添加质量分数为1.5%的Ce后,合金的室温拉伸性能开始变差。在本文试验条件下,AZ80+xCe(ω(x)=0~1.5%)试验镁合金添加质量分数为1.0%的Ce较佳。