码头面板全现浇改预制叠合的结构复核验算

李博名,刘新明

(1.中交第二航务工程勘察设计院有限公司,湖北武汉 430060;2.中交广州航道局有限公司,广东广州 510000)

引言

高桩梁板式码头面板通常采用预制叠合板和现浇板两种结构型式。施工工艺方面,预制板模板系统设计简单,施工步骤简单,施工速度快;现浇板模板系统设计复杂,施工步骤复杂,施工速度较慢。受力模式方面,预制板整体性不如全现浇板,且施工期上层混凝土浇筑后初凝之前,预制板的受力模式仍为简支单向板,此时预制板自重及上层混凝土自重在简支单向预制板跨中产生的内力不会消散,在运营期一直存在,因而面板配筋计算时需考虑运营期荷载产生的内力与施工期残余内力叠加的最不利工况;现浇板刚度和整体性均优于预制板,且施工期荷载不会产生残余内力。因此,码头面板的结构形式需根据码头使用要求、自然条件、使用环境、施工条件等因素综合确定。

本文结合孟加拉某码头面板施工详图阶段的优化设计案例,介绍了一种通过有限元模型“点对点”对比求现浇板方案与预制叠合板方案施工期面板内力差值的方法,将此差值与现浇板方案运营期荷载产生的内力相叠加,得到叠合板方案运营期最不利工况下面板内力,并采用ACI 318 规范[1]复核原设计结构抗力是否满足使用要求。此方法可以在无法获取运营期荷载输入条件及原现浇板方案有限元计算模型的情况下,较为准确的验证优化设计方案的可行性与合理性。

1 项目概况

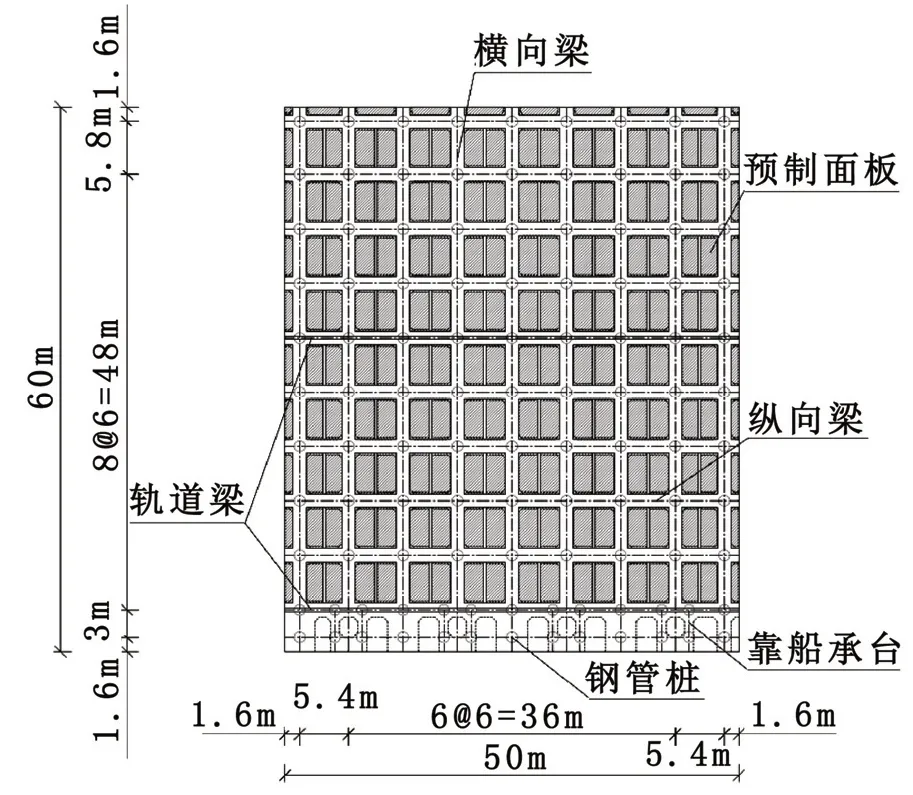

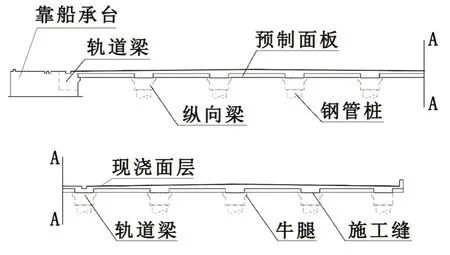

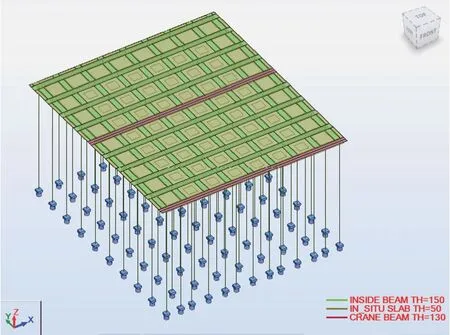

本项目初步设计由韩国某咨询公司完成,原方案集装箱码头设计采用“高桩承台-高桩梁板”组合结构,面板采用全现浇结构。为降低施工难度、加快施工速度,将原现浇板方案改为预制叠合板方案;纵向梁两侧增加牛腿搁置预制板。梁板排列示意及典型断面如图1、图2 所示。

图1 码头梁板排列示意

图2 码头典型断面

由于缺少运营期荷载输入条件及原现浇板方案有限元计算模型,通过求解现浇板方案与预制叠合板方案施工期面板内力偏差值,叠加原设计报告中现浇板方案运营期面板内力计算结果,间接获取叠合板方案运营期面板内力值。

2 受力模式分析

预制叠合板方案在不同阶段的受力模式分析如下:

1)第一阶段:下层梁格浇筑完成,预制板安装完成,受力模式为单向板;第一阶段的主要荷载为预制板自重+施工荷载;

2)第二阶段:上层梁格和上层面板浇筑完成后、初凝前;此时预制板受力模式仍为单向板;第二阶段的主要荷载为下层预制面板和上层现浇面板的自重,产生不会消散的残余内力;

3)第三阶段:混凝土初凝之后,叠合面板的受力模式为双向板;第三阶段的主要荷载为第二阶段残余内力+运营期荷载。

作为对比,原现浇板方案面板不论在施工期还是运营期的受力模式均为双向板;施工期的主要荷载为自重和施工荷载,但施工荷载消失后对应产生的内力随之消失,不会产生残余内力;项目建成后的主要荷载为运营期荷载,最不利工况考虑为面板自重+运营期荷载的组合。

3 模型建立

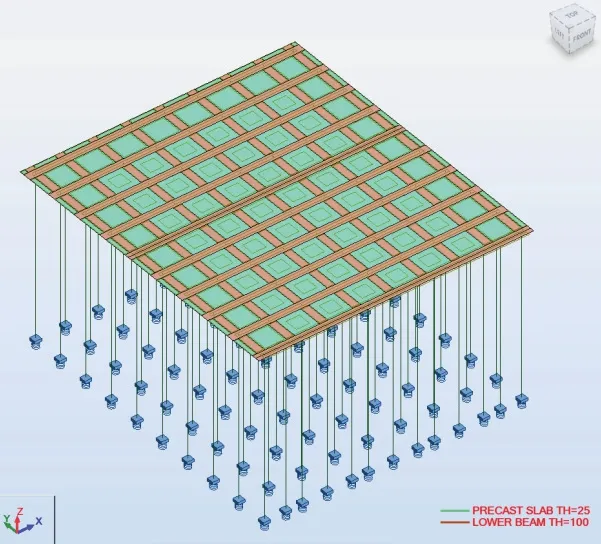

采用通用有限元计算软件 Autodesk Robot Structural Analysis 进行面板受力计算分析。码头结构分析采用三维杆壳单元模型。在结构模型中,采用壳单元模拟混凝土板的力学性能。搁置于牛腿上的预制板与梁之间的连接为简支连接,除此之外,板与梁之间的所有连接均为固结连接。桩与上部结构之间均为固结连接。桩端采用竖向弹簧约束。

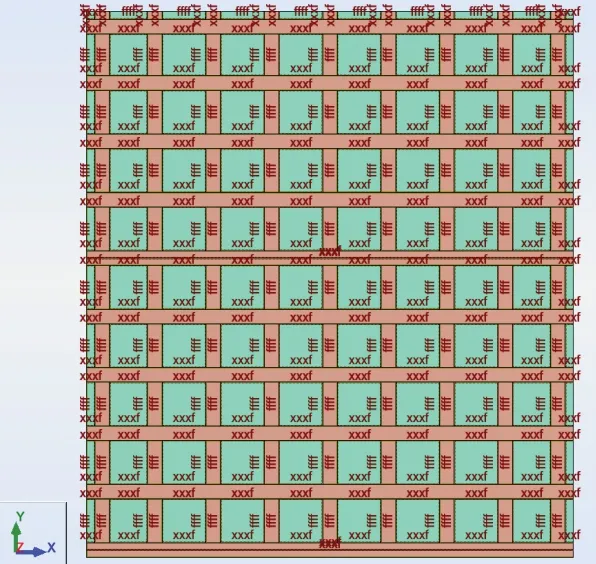

预制叠合板方案施工期分析模型及约束释放情况如图3、图4 所示,其中“xxxf”代表铰接连接,仅传递剪力,不传递弯矩,用于预制面板搁置于纵向梁(X向)牛腿上的边缘;“ffff”代表完全释放,剪力和弯矩都不传递,用于预制面板与横向梁(Y向)接触但不传递内力的边缘。

图3 预制叠合板方案施工期分析模型示意

图4 预制叠合板方案施工期分析模型约束释放示意

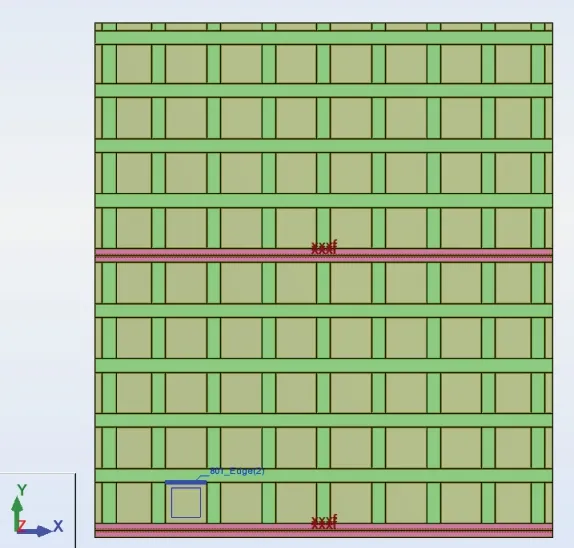

全现浇面板方案施工期分析模型及约束释放如图5、图6 所示,仅对轨道槽位置进行“xxxf”约束释放,其余位置板与梁之间为固结连接。

图5 现浇面板方案施工期分析模型示意

图6 现浇面板方案施工期分析模型约束释放示意

4 荷载及荷载组合

设计荷载主要包括:结构自重(SW)、施工机具荷载(CL)、叠合板现浇面层自重荷载(UL)、运营期荷载(OL)等,其中运营期荷载作为未知量参与运算。

ULS(极限强度设计法)荷载组合系数取值保持与原计算报告[2]相同,见表1。

表1 ULS 荷载组合

5 内力计算分析

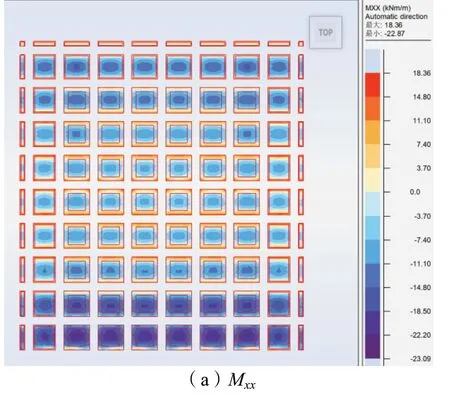

1)现浇面板方案施工期(ULS 03)板内力计算结果如图7。

图7 ULS 03 内力计算结果

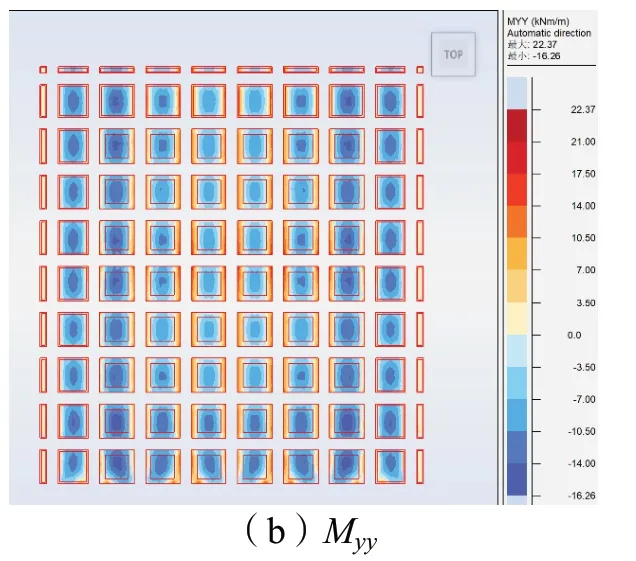

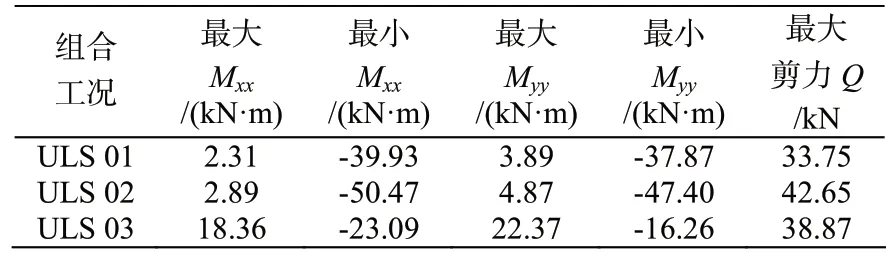

2)面板USD(极限强度设计法)工况内力计算结果如表2。

表2 USD 工况内力

3)结果分析

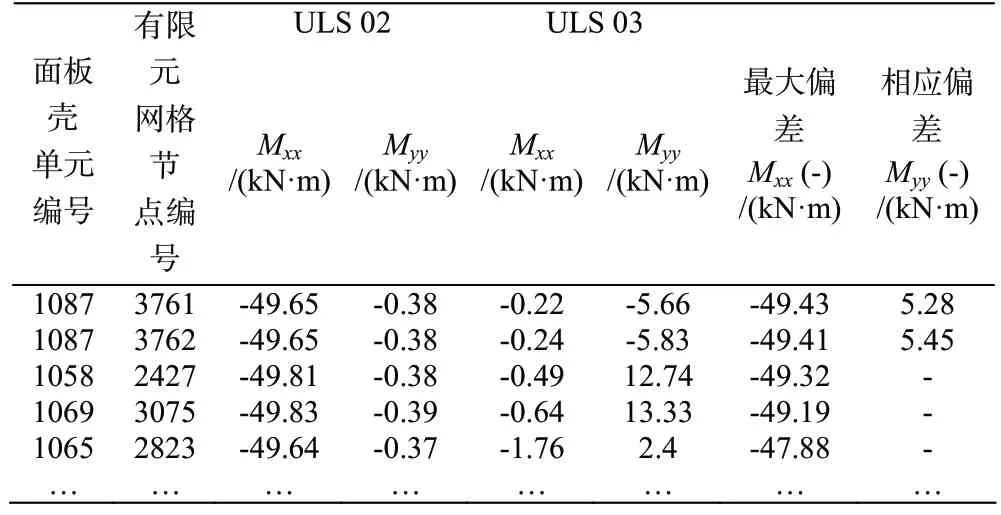

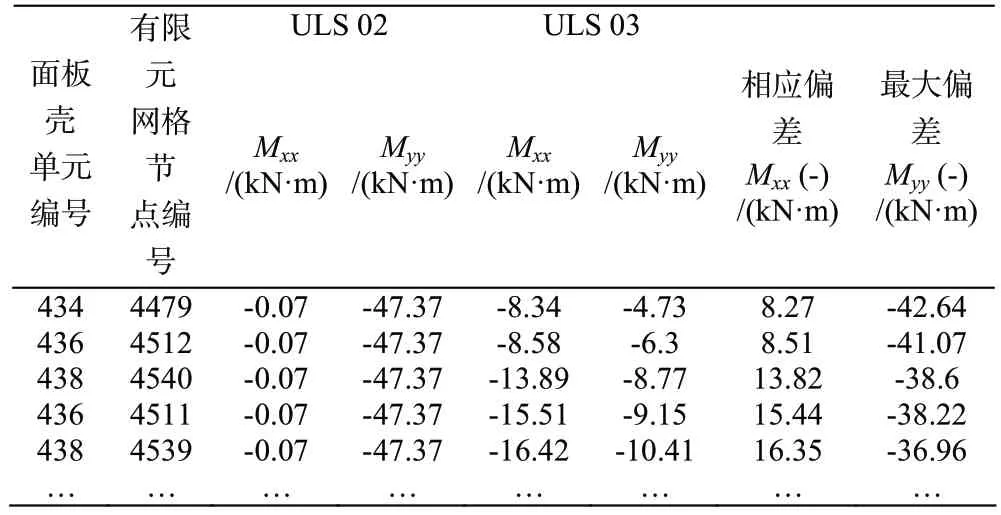

与全现浇面板方案相比,叠合板方案在施工期跨中产生较大的负弯矩(-),并在运营期内永久存在。从叠合板方案和现浇面板方案的计算模型中分别提取对应位置有限元网格节点的内力值,计算偏差;排序找出负弯矩增加最多的特征点,即为极值特征点。最大Mxx(-)、Myy(-)偏差见表3。

表3 最大Mxx(-)偏差

表4 最大Myy(-)偏差

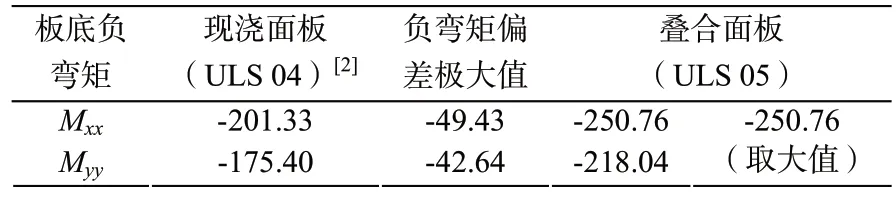

考虑到原现浇面板方案有限元计算模型的缺失,无法提取对应位置的内力与偏差叠加,为保守起见,将原设计计算报告中运营期现浇面板最大负弯矩[2]与上述极值特征点的负弯矩偏差值相加,作为叠合板方案运营期板底钢筋复核采用的内力值。此外,与全现浇面板方案相比,施工期叠合板方案在支座产生较小的正弯矩(+),叠加相同的运营期荷载产生的正弯矩后,小于全现浇面板方案正弯矩,因此无需对叠合板方案面板运营期的板顶钢筋进行复核验算。原设计计算报告中运营期现浇面板内力计算结果(ULS 04),以及叠加极值特征点的负弯矩偏差值之后的运营期叠合面板内力计算结果(ULS 05)见表5。

表5 ULS 04、ULS 05 运营期内力计算结果

6 配筋复核验算

6.1 强度验算

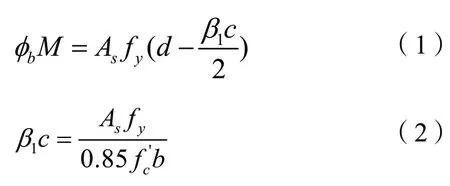

根据ACI 318 规范[1],可联立式(1)、式(2)求解方程组得到预制叠合板方案板底配筋复核结果[3]。

式中:ϕb为受弯强度折减系数,取0.90;M为板底单宽负弯矩设计值,取-250.76 kN·m;As为待求的每延米板底钢筋面积;fy为钢筋屈服强度设计值,取420 MPa;f’c为混凝土的抗压强度设计值,取300 MPa;d为相对受压区高度,计算得d=500-50-20/2=440 mm;β1为受压区的等效矩形应力块高度系数,计算得β1=0.833;c为受压区最外侧钢筋到中性轴的距离;b为板计算宽度,取b=1 000 mm。

经计算,As=1 553 mm2,预制叠合板方案板底主筋采用每延米5 根20 mm 直径GRADE 60 等级钢筋,原现浇板方案配筋可承担叠合板方案变更导致增加的板底负弯矩。

6.2 裂缝验算

ACI 318 规范[1]裂缝控制设计采用“钢筋间距控制法”[3,4]。经计算,s=10.075 英寸,即256 mm;原方案采用的D20 mm@200 mm 设计,主筋间距200 mm 不超过最大允许钢筋间距256 mm,可满足裂缝控制要求。

7 结语

1)结合孟加拉某码头面板施工详图阶段的优化设计案例,分析了预制叠合板和全现浇板在施工期和运营期的不同受力模式,建立对应有限元模型求解内力,并通过“点对点”的内力对比,定量求解预制叠合板和全现浇板在施工期跨中产生的最大内力偏差;

2)全现浇板运营期面板内力值叠加最大内力偏差值,间接获得预制叠合板优化方案在运营期的面板内力值;并根据ACI 318 规范[1]相关条款对面板配筋进行强度复核验算及裂缝控制验算,均满足规范要求;

3)本文在运营期荷载输入条件及原设计有限元模型缺失的情况下,创新性的采用差值对比的方法,定量分析了面板方案变更对内力的影响,并通过强度复核验算及裂缝控制验算,证明在优化方案面板跨中负弯矩增加的情况下,原配筋方案仍可以满足使用要求,有力推动了优化方案的最终批准实施;采用预制叠合板优化方案降低了施工难度、加快了施工速度、并节省了工程造价,可为类似海外工程的优化设计提供参考。