塔机起重作业夜间照明工效的BIM辅助优化研究*

晋良海,张晋恺,陈 述,4,武帮杰,4,江 新,4

(1.三峡大学 水利与环境学院,湖北 宜昌 443002;2.三峡大学 湖北省水电工程施工与管理重点实验室,湖北 宜昌443002;3.湖北安环科技有限公司,湖北 宜昌443002;4.三峡大学 安全生产标准化评审中心,湖北 宜昌443002)

0 引言

塔式起重机(以下简称塔机)作业空间大,广泛用于建筑施工物料的垂直输送及建筑构件的起吊安装[1]。由于工程工期要求严格,导致夜间塔机起重施工作业现象普遍。然而,由于夜间塔机作业照明光学参数确定缺乏科学的定量依据,导致作业面存在照度、亮度不足,均匀度较差等问题,极易造成塔机驾驶人视疲劳、迟反应、误操作,进而引发安全事故[2]。因此,如何优化调整光学变量来提升起重作业照明工效水平,对起重驾驶人视觉功能发挥极为重要,是塔机起重作业岗位安全管理亟需解决的重要理论问题。

目前,国内外关于起重作业安全与照明工效方面的研究较为丰富。在起重作业安全领域,吕钊等[3]研究发现:环境照明要素、人眼视错觉效应、吊物动态转移等因素均影响起重驾驶人分辨吊物的对比感度和视敏度;晋良海等[4]通过建立OARMST模型求解最优起重安全迹线,为起重作业空间冲突风险调控提供依据;Cheng等[5]提出1种识别起重机操作员视野盲区和获取地面作业人员实时位置数据的方法,可显著提升塔机驾驶人的态势感知能力;Lee等[6]采用无线图像传输技术构建起重作业三维信息导航系统,可为塔机驾驶人提供清晰立体的作业环境和吊物的实时状态;郑霞忠等[7]通过模拟动态方程,构建多方演化博弈模型,并从各方角度建立起重作业人员不安全行为防范体系;Tan等[8]采用遗传算法求解起重作业空间布局优化解,以提高起重作业空间利用效率、减少空间冲突频率。上述研究主要分析了起重作业人员的不安全行为和起重作业方案优化设计,但面临BIM技术应用条件,塔机起重作业环境虚拟优化及岗位安全设计的研究相对缺乏。

在照明工效研究领域,詹自翔等[9]认为眩光是影响照明质量最主要的因素之一,并通过构建驾驶界面照明眩光评估模型,对驾驶环境的照明眩光进行有效评价;Gon等[10]发现照明环境设计评价包括光源种类、反射比、眩光、照度、色温、显色性等参数;Zhang等[11]基于代理的建模方法分析施工安全相关行为特征和模式,评估照明环境对施工安全行为的影响机制;Zhang等[12]通过大量研究表明,影响人工照明的因素有照明方式、灯具布置、照明水平、光色变化等;游春霞等[13]针对煤矿工作面接收平面光信号信噪比(SNR)分布不均匀的问题,提出了优化LED光源高度、提高工作面照度分布均匀性的方法;Lorenzo等[14]分析比较了在正常和临界条件下,在传统隧道照明系统中,隧道内和出口LED照明隧道的驾驶人性能;张晓芹等[15]通过分析驾驶人在隧道中间段的视觉特性,得出驾驶人在不同行车速度下满足安全视认需求的亮度阈值。上述研究主要探讨了不同照明方式、灯源布置、照度水平等因素对照明环境视觉效果的影响机理,但均以定性评价为主,对于塔机起重作业夜间照明工效的定量优化设计研究较少。

以上研究成果主要分析了起重作业安全、照明设计及优化方法,但未将起重作业安全与夜间照明工效辅助优化两者结合起来进行研究,导致起重作业照明方案设计无法定量化。因此,本文以起重作业面眩光值、照度及其均匀度作为约束条件变量,以灯源光通量、入射角为优化参数,建立照明工效的光度学BIM辅助优化模型,解析起重作业夜间照明光学参数的最优组合,为塔机起重作业夜间照明方案设计及优化提供新思路。

1 BIM场景模型构建及光学参数设计

1.1 虚拟BIM场景建模

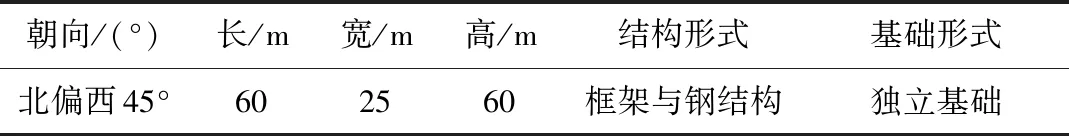

通过模拟湖北省宜昌市西陵区一栋高层建筑施工场地,建立塔机施工BIM场景模型。场景模型分为施工区、材料放置区及生活区,施工区建筑及塔机具体参数见表1~2。材料放置区由钢筋加工区、木料加工区及材料堆放区组成。生活区为2栋员工住宅楼及1处标准体育场,位于施工区一侧。

表1 高层施工建筑参数Table 1 Parameters of high-rise construction building

表2 塔机参数Table 2 Parameters of tower crane

具体建模过程如下:采用Unicode形式导入DXF和DWG文件,并导入所有的字符;利用DXF文件导入复合式空间形状的空间组件(塔机起重臂、建筑楼层、建筑屋顶等),搭建夜间施工塔机起重作业BIM场景模型,如图1所示。

图1 夜间施工塔机起重作业BIM场景模型Fig.1 BIM scene model of tower crane lifting operation in night construction

1.2 光学参数设计

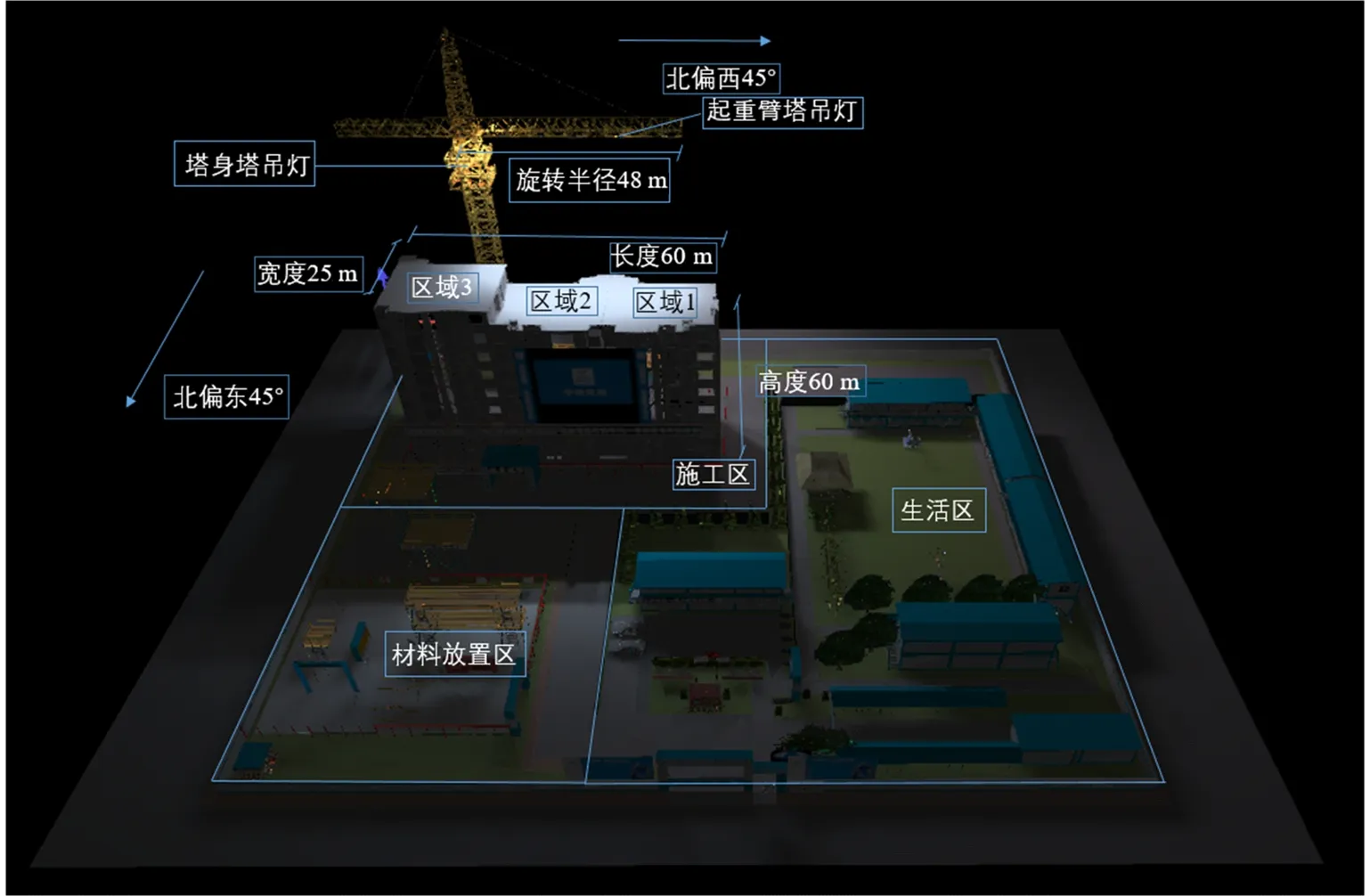

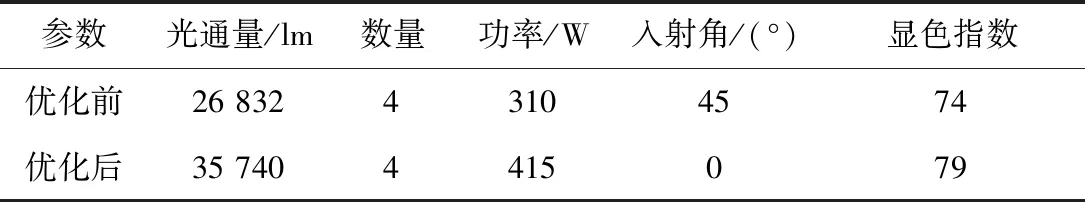

为模拟夜间施工塔机起重作业区照明条件,在塔机塔身及起重臂上设置有2种类型的LED灯具,分别在塔身设置533 W的LED塔吊灯,配光曲线如图2所示;起重臂上设置310 W的LED塔吊灯,配光曲线如图3所示,2款灯具的具体参数见表3。根据塔机起重臂与起重作业面中心区域的水平和垂直距离关系,将塔身塔吊灯入射角设置为60°,起重臂塔吊灯初始入射角设置为45°。

表3 塔机照明灯具参数Table 3 Parameters of tower crane lighting lamps

图2 灯具配光曲线1Fig.2 Light distribution curve 1 of lamps

图3 灯具配光曲线2Fig.3 Light distribution curve 2 of lamps

2 BIM辅助优化模型

2.1 仿真模拟方法

本文模拟试验主要探究塔机起重臂在不同朝向角度下对施工现场起重作业区的眩光值、照度及其均匀度等光学参数的变化影响情况。设计在塔机起重作业的过程中,塔机起重臂首先在北偏西45°方向处起吊重物,再向东旋转90°,位于北偏东45°处放下重物。BIM仿真模拟方法具体如下:

1)根据塔机起重作业方式,确定塔机起重臂偏转角度设计步长为15°,并依此划分,将塔机起重臂偏转角度划分为北偏西45°(1),北偏西30°(2),北偏西15°(3),正北(4),北偏东15°(5),北偏东30°(6),北偏东45°(7)7个工况。

2)根据塔机起重作业过程,将起重作业面划分为区域1(起升区)、区域2(水平运移区)、区域3(降落区),具体区域划分如图1所示。根据塔机驾驶人起重作业动态视野变化过程,塔机驾驶人视野随吊物从区域1转移至区域3,则依此划分塔机起重作业过程驾驶人视野区域:起升视野区1、水平运移视野区2、降落视野区3(视野区1,2,3实际与区域1,2,3相对应),塔机驾驶人不同视野区的起重臂偏转角度划分见表4。

表4 塔机驾驶人视野区划分Table 4 Visual field division of tower crane driver

BIM仿真模拟试验采用全阴天夜间模式(全阴天是指天空全部被云层遮盖的天气。全阴天中施工场地天然光全部为天空扩散光,其天空亮度分布相对稳定),以下将作业面眩光值、照度及其均匀度作为夜间塔机起重作业光环境评价指标,并依此建立BIM辅助优化模型。

2.2 BIM辅助优化模型

为优化作业面眩光值、照度及其均匀度,考虑到塔身塔吊灯需始终朝向作业面,则在不改变塔身塔吊灯参数及起重臂塔吊灯空间位置的前提下,推求起重臂塔吊灯光通量及入射角的最优组合解。以下为优化模型的3个约束条件:

约束条件C1:根据《室外作业场地照明设计标准》(GB 50582—2010),起重作业面平均照度Eav>50 lx;即塔机塔身塔吊灯与起重臂塔吊灯组合照明形成的作业面平均照度Eav应大于50 lx。作业面平均照度如式(1)~(2):

Eav=E1+E2av>50

(1)

(2)

式中:E1代表塔身塔吊灯形成的作业面照度,lx;E2av代表起重臂塔吊灯形成的作业面平均照度,lx;φ1为塔身塔吊灯光通量,为51 200 lm;h1为塔身塔吊灯距作业面高度,15 m;φ2为起重臂塔吊灯光通量,lm;α1为塔身塔吊灯入射角,60°;η为灯具利用系数,取0.6;M为灯具维护系数,塔机起重臂灯具保护性一般,取0.6;ω为灯具布置系数,对称布置时取为2,单侧布置时取为1,塔机照明为单侧布灯,故取1;W为计算作业面宽度,由表1得,即高层施工建筑宽度为25 m;S为灯具间距,12 m。

约束条件C2:根据《室外作业场地照明设计标准》(GB 50582—2010),起重作业面照度均匀度U0>0.4;即塔机塔身塔吊灯与起重臂塔吊灯的组合照明形成的最低照度值Emin与作业面平均照度值Eav之比U0应大于0.4。即作业面照度均匀度如式(3)~(4):

(3)

(4)

式中:E2min为塔机起重臂塔吊灯形成的作业面最小照度,lx;α2为起重臂塔吊灯入射角,(°);h2为起重臂塔吊灯距工作面高度,20 m。

约束条件C3:根据《室外作业场地照明设计标准》(GB 50582—2010),起重作业面眩光值GR<50;即塔机塔身塔吊灯与起重臂塔吊灯组合照明形成的作业面眩光值GR应小于50。即作业面眩光值如式(5):

(5)

式中:B为作业面平均亮度,cd/m2。

作业面平均亮度值B为塔身塔吊灯与起重臂塔吊灯的组合照明在作业面形成亮度,如式(6):

(6)

式中:A为计算作业面面积,由表1可得,将作业面简化为长60 m,宽25 m的矩形,即为1 500 m2。

综上所述,可建立塔机起重作业照明工效的光度学BIM辅助优化模型如式(7):

(7)

2.3 求解步骤

步骤1:根据式(2)求解出满足约束条件C1的起重臂塔吊灯最小光通量φ2。

步骤2:根据式(4)及式(5)求解满足约束条件C2,C3的起重臂塔吊灯入射角最优值α2。

3 BIM仿真优化及效果分析

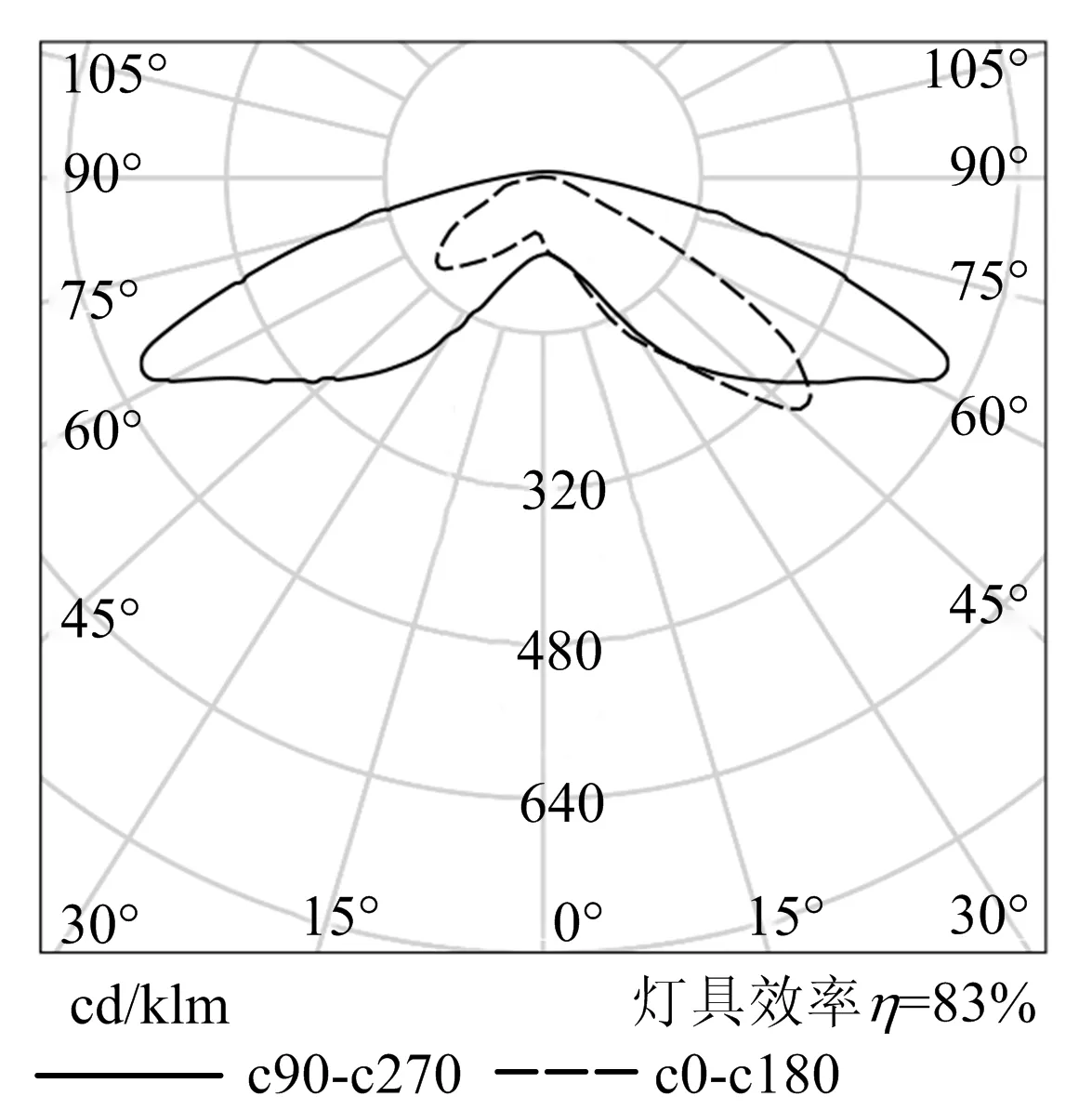

优化模型计算得塔机起重臂塔吊灯最小光通量φ2为35 740 lm,最优入射角α2为0°。根据起重臂塔吊灯具光效为86 lm/W,为方便计算,取相同光效下灯具功率为415 W。因此,在塔机起重臂安设4盏415 W LED塔吊灯。优化前、后起重臂塔吊灯参数见表5。

表5 优化前、后起重臂塔吊灯参数Table 5 Parameters of lifting arm tower crane lamp before and after optimization

3.1 照度仿真优化结果

各区域作业面平均照度值如图4所示。

图4 各区域作业面平均照度Fig.4 Average illuminance of working face in each area

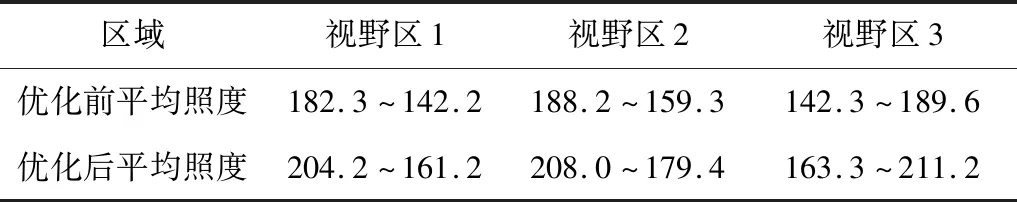

由图4可以看出区域1,2,3平均照度值的变化趋势。随着塔机起重臂的旋转,区域1平均照度值逐渐降低,区域2平均照度值先升高后降低,区域3平均照度值逐渐升高。优化前、后塔机驾驶人视野区平均照度值变化区间见表6。

由表6可得,优化后塔机驾驶人视野区内平均照度最高值Emax=211.2 lx,平均照度最低值Emin=161.2 lx,则最低值Emin>50 lx,满足约束条件C1。

表6 优化前、后塔机驾驶人视野区平均照度变化区间Table 6 Variation ranges of average illuminance in visual field of tower crane driver before and after optimization lx

3.2 照度均匀度仿真优化结果

各区域作业面照度均匀度如图5所示。

图5 各区域作业面照度均匀度Fig.5 Illuminance uniformity of working face in each area

由图5可知,随着塔机起重臂的旋转,区域1照度均匀度逐渐降低,区域2照度均匀度先升高后降低,区域3照度均匀度逐渐升高。优化前、后塔机驾驶人视野区照度均匀度变化区间见表7。

表7 优化前、后塔机驾驶人视野区照度均匀度变化区间Table 7 Variation ranges of illuminance uniformity in visual field of tower crane driver before and after optimization

由表7可得,优化后塔机驾驶人视野区内照度均匀度最高值Umax=0.77,照度均匀度最低值Umin=0.54,且最低值Umin>0.4,满足约束条件C2。

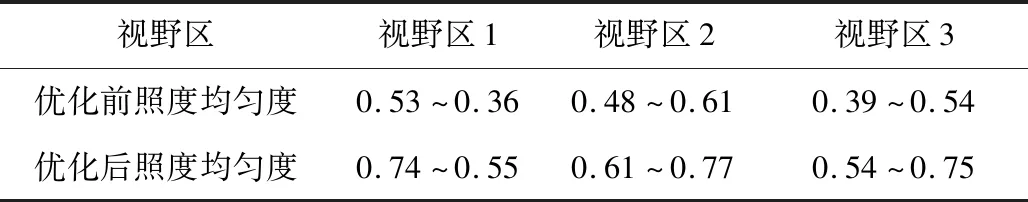

优化后塔机起重臂位于北偏西45°方向时作业面伪色图如图6所示。

图6 优化后塔机起重臂位于北偏西45°方向时作业面伪色图Fig.6 Pseudo color map of working face with lifting arm of tower crane in north by west 45° direction after optimization

通过图6可以明显观察到塔机起重作业面照度曲线基本没有闭合的圈,作业面横向照度相差不大,纵向照度也基本均匀,呈现有规律交错变化,满足夜间塔机起重作业的安全要求。

3.3 眩光值仿真优化结果

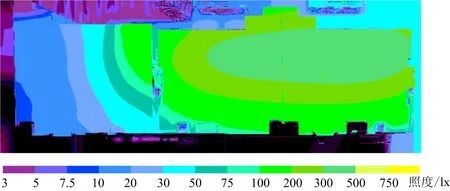

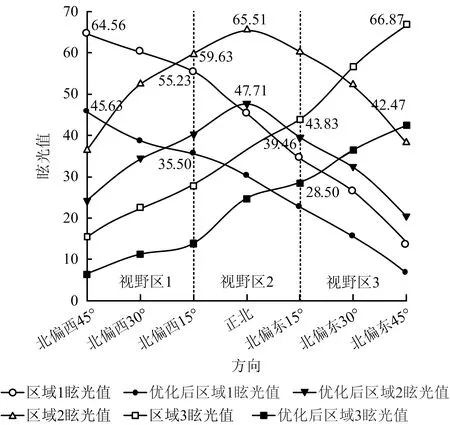

各区域作业面眩光值如图7所示。

图7 各区域作业面眩光值Fig.7 Glare value of working face in each area

由图7可以看出,随着塔机起重臂的旋转,区域1眩光值逐渐降低,区域2眩光值先升高后降低,区域3眩光值逐渐升高。优化前、后塔机驾驶人视野区眩光值变化区间见表8。

表8 优化前、后塔机驾驶人视野区眩光值变化区间Table 8 Variation ranges of glare value in visual field of tower crane driver before and after optimization

由表8可得:优化后塔机驾驶人视野区内最高眩光值GRmax=47.71,最低眩光值GRmin=28.50,且最高值GRmax<50,满足约束条件C3。

4 结论

1)通过参数化建模,建立塔机起重作业夜间照明工效的光度学BIM辅助优化模型。划分塔机驾驶人起重作业视野分布区,以眩光值、照度及其均匀度等光学优化参数,推求灯源光通量及入射角的最优组合解,提出塔机起重作业夜间照明工效的定量优化方法。

2)通过BIM辅助优化及仿真模拟,厘定塔机驾驶人视野区眩光值、照度及其均匀度取值范围,为起重作业照明标准的制修订提供定量依据。

3)后续研究将聚焦于起重作业照明标准制修订的人因学实验验证分析。