浅谈钣金激光焊接工艺

文/蒋明生,戴威,王铎,童纯,陆启宇·江苏亚威机床股份有限公司,江苏省金属板材智能装备重点实验室

导 语

将传统电弧焊与激光焊接进行对比,能够得出激光焊接的优势。为了得到更好的激光焊缝,本文就激光焊接工艺进行讨论,首先将焊缝的深宽比、表面形貌等作为评价指标,然后研究影响这些指标的工艺参数,并针对性地对不锈钢、铝板和碳钢板进行激光焊接测试,得出焊接生产过程中可以使用的、经验性的结论。

激光焊接是利用能量密度高的激光作为焊接热源实现板材焊接的一种特殊的生产技术,因其有能量密度高、焊接速度快、环保、板材变形量小等优点,在钣金制造行业得到了良好的应用。

激光焊接与传统电弧焊的比较

电弧焊介绍

传统电弧焊大致可分为焊条电弧焊、钨极氩弧焊、熔化极气体保护电弧焊、埋弧焊等。焊条电弧焊是在焊件与焊条之间引出电弧,电弧产生的热量熔化焊件与焊条的接触部分形成金属熔池,随着焊条前进的方向,新的熔池不断产生,老的熔池不断冷却与凝固,最终形成焊缝。焊接过程示意图如图1所示。

图1 焊条电弧焊示意图

钨极氩弧焊采用钨极作为放电电极,但该电极不会被消耗,采用惰性气体作为保护气体,依靠电弧产生的热量来熔化母材与焊材,焊接区域被保护气覆盖,基本不会发生飞溅。

熔化极气体保护电弧焊是通过给焊丝通电,在焊丝与母材之间产生电弧,熔化母材与焊丝。

电弧焊目前在焊接领域仍然占主体地位,但随着市场对于焊接质量、效率的要求越来越高,传统电弧焊在一些高端钣金的制造领域遇到了瓶颈,电弧焊的缺点也越来越明显。传统的电弧焊要求使用氩气作为保护气体,而高纯度的氩气成本较高;电弧焊操作需要有特种作业操作证的专业人员来进行,准入门槛较高;氩弧焊会产生高密度的电流,产生热量较高,不利于熔点较低的金属板材焊接;焊接效率低,速度较慢;焊接表面较为粗糙,若表面形貌要求较高,则需要增加打磨工序;电弧焊强度有限。

激光焊接的优势

主流的激光焊接可分为自熔焊、摆动焊、填丝焊、振镜焊及多种焊接方式相结合的复合焊等。相比于传统的电弧焊,激光焊接技术的优点见表1。对于产品附加值较高、产品一致性好、焊缝间隙小、追求效率的高端钣金制造行业,激光焊接可作为首选。

表1 激光焊接与电弧焊接特点比较

激光焊接工艺参数

激光焊接焊缝指标

由于客户需求不同,对钣金件的焊接效果要求也不同。对于焊缝的要求主要体现在以下几个指标:表面形貌,熔池宽深比,是否有气孔、裂纹、杂质、咬边等缺陷。

表面形貌是焊材与母材结合或者母材与母材结合之后焊缝表面的形状样貌,或者凹陷、或者平整、或者上凸,可通过调节焊接功率、离焦量、拼接方式等来实现不同的焊接形貌。

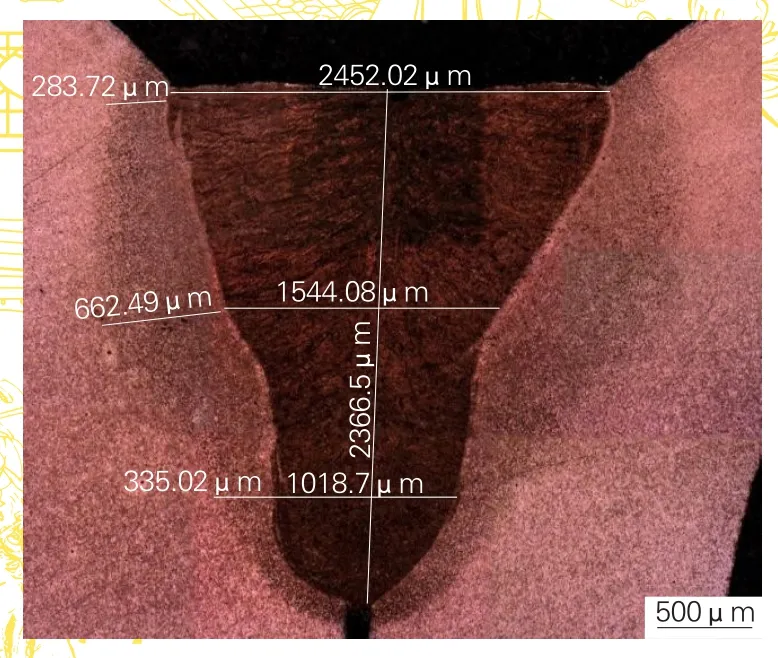

熔池宽深比,是指焊缝熔池深度与宽度的比值。若客户对于焊接产品有强度要求,需要将焊接产品通过线切割→镶嵌→磨抛→腐蚀→显微镜金相分析这一系列步骤,根据焊缝的深宽比值反映焊接强度,更多的是硬度方面的体现,也可通过拉伸强度测试反馈焊接的拉伸强度指标。熔深比金相分析如图2所示。

图2 熔深比金相分析

在特定的工作环境中,焊接件存在气孔、裂纹、杂质、咬边等缺陷,很可能会引发严重的安全事故,如有的产品对气密性、是否漏水等有严格要求。正常焊缝、存在缺陷焊缝示意图如图3所示。

图3 焊缝示意图

激光焊接影响因素

直接影响激光焊接的因素有焊接温度、焊接材料的熔点、焊接材料对激光的吸收率、热影响等。对应到焊接工艺,可从材料性能、激光功率、焊接速度、焦点位置、保护气体、焊缝间隙等方面来考虑。

焊接材料对激光的吸收率影响焊接效果,就一般材料而言,铝和铜对于焊接激光的吸收率较高,而碳钢和不锈钢较低。对于吸收率高的焊接材料往往需要花费更多的能量来使之熔化并形成稳定的熔池与焊缝。

激光功率是激光焊接的能量来源,对焊接效果有决定性的影响,激光功率的大小也影响着焊接的速度。激光功率不是越大越好,在达到一定的激光功率后,对应的焊接熔深也会达到一个阈值,超过这个阈值,熔池会更不稳定,反而使得熔池深度降低。所以选择合适的激光功率值变得尤为关键。

焊接速度与熔深呈负相关,速度越快,焊接材料上输入的能量就会越低,反之则会越高。过快的速度不能使焊接材料获得足够的能量而形成理想的焊缝,过低的速度会导致过熔现象,尤其是对热量敏感的铝。

焦点位置直接影响焊缝的熔深与熔宽,激光焦点正好位于焊接材料表面称为零焦,位于焊接材料之上或者之下均为偏焦。零焦光斑最小,同时光斑能量密度最高;偏焦焊接功率密度降低但光斑变大,适合焊接范围大的工件。

保护气体对焊接的影响不仅体现在吹气种类上,也体现在不同的吹气方式上。吹气的作用不仅是防止焊接过程中工件表面不被氧化,还是抑制激光焊接过程中产生的等离子云。保护气会直接影响表面的形貌与色泽,对这两点有要求的焊接产品一定要注意保护气体的重要性。

待焊工件焊缝的间隙与焊接的熔深、熔宽、焊缝形貌有直接的关系。若焊缝间隙过大、光斑较小则无法将焊缝熔化结合,熔合困难;同时激光外露,很可能损坏工装或工件。若间隙过大且在一定范围内,可通过增大光斑、增加摆动等方式来改善,但改善效果有限。

焊接试验分析

焊接试验采用安川机器人GP25、PRIMA激光器、OSPRI焊接头(芯径100μm、焦距300mm)、万顺兴送丝机,分别对1.5mm的Q235碳钢板、SS304不锈钢、3系铝合金板进行焊接效果测试。根据经验,在测试工艺过程中,可提供一个参考:1mm的薄板可从1kW的功率、30mm/s的焊接速度开始试焊接,参考功率可为P=A·X,其中A是常数系数(A≥0),X是板厚。在焊接速度、材质、气体等其他焊接条件不变的情况下,系数A的大小随着板厚的增加而逐渐减小,同时系数A也受焊接方式的影响。

碳钢板焊接工艺分析

厚度为1.5mm的Q235碳钢板的摆动焊接工艺参数见表2。

表2 Q235碳钢板摆动焊接工艺参数

从上述试验数据可以看出,在摆动焊接碳钢板的过程中,随着焊接速度的增加、激光功率也要适当增加,在保证摆动范围不变的情况下,需要增加摆动速度,来保证焊接效果。若是摆动速度过小会出现焊缝不均匀的情况。

一般来说,碳钢自熔焊所需能量小于碳钢自熔摆动焊所需能量,碳钢自熔摆动焊所需能量小于碳钢摆动填丝焊所需能量,在其他因素不变的情况下,能量主要由功率和速度来控制。相同的焊接效果,功率高了,速度要快;功率低了,速度要慢。理想状态下,为了兼顾焊接质量与效率,要尽可能提高焊接速度,但速度太快焊接头会抖动,还会受激光功率与材料性能的限制。因此,一般会在功率与速度之间寻求平衡。

铝板焊接工艺分析

试验选用的光纤芯径为100μm,如果要焊接铝、铜等高反、吸热性强的材料,需要更高的功率密度来使铝熔化。此时,需选择零焦焊接金属,在焊缝较小的情况下,它可以使激光在功率最小的情况下形成最大的功率密度,熔化金属,形成熔池,这就是需要找零焦的原因之一。不同材质焊接工艺参数见表3。

表3 不同材质焊接工艺参数对比

从上述试验数据可以看出,相同厚度的板材,在其他参数几乎不变的情况下,3系铝合金要比Q235碳钢需要更慢的焊接速度来达到理想的焊接效果,本质上需要更多的热量。

不锈钢吹白工艺分析

厚度为1.5mm的不锈钢焊接焊缝吹白工艺参数对比见表4,焊接效果如图4所示,3条焊缝(从左到右)焊接参数分别对应表4中的序号1、2、3。

图4 焊接效果对比

表4 不锈钢焊接焊缝吹白工艺参数对比

要想不锈钢吹白,是需要激光熔化金属之后能够在保护气体的氛围下快速冷却结晶。如果功率过高,在金属板材上就会积累很多热量,冷却速度就会较慢,容易氧化变色;功率过低,无法熔透;如果速度过快,加上吹气工装可能不够大,吹气效果就会不好;如果速度过慢,热积累过多。总的来说,要吹白,就要平衡好功率、速度和吹气这几个方面,如果实在无法一次性吹白,可以先在功率略高的条件下焊一道,然后降低功率再焊一道。

结束语

激光焊接过程中,为保证焊接质量,可从材料性能、激光功率、焊接速度、焦点位置、保护气体、焊缝间隙等方面综合考虑。对于主流的碳钢、不锈钢、铝板可以选择上述提到的起始试验参数,然后根据材料特性、客户要求等调节各方面参数,从而使焊缝达到理想的效果。