环己烯水合制环己醇工艺条件的优化

李斌

(唐山中浩化工有限公司,河北 唐山 063611)

0 引言

环己醇是生产己二酸和ε- 己内酰胺的重要中间体,而这些中间体又是生产尼龙、增塑剂和杀虫剂等重要聚合物的中间体。生产环己醇的工艺路线主要有苯酚加氢、环己烷氧化、环己烯直接水合3种方法。

苯酚加氢路线是其中最早采用的方法。但该工艺存在氢气消耗大、和苯酚价格高等缺点。

环己烷氧化生产环己醇工艺有能耗高、选择性低、转化率低、和副产物多等缺点。

日本旭化成公司首先提出了环己烯直接水合的第3 条工艺路线,采用HZSM-5 沸石催化剂直接水合环己烯生产环己醇的工艺,并成功实现了工业化,该工艺路线克服了先前工艺的大部分缺点。

环己烯水合反应装置采用两级串联的双搅拌釜式反应器进行水合反应,催化剂悬浮在水中,环己烯为有机相,生成的环己醇产物被萃取到有机相中。最佳反应温度为100~130 ℃,单程转化率10%~15%,选择性>99%。由于该工艺的核心技术和工艺参数全部由技术方提供,该装置自投产以来,按照设计资料中的反应条件和标准配比调配催化剂,但实际生产中苯的转化率和环己烯的选择性低于设计值,研究和探索水合反应的工艺条件显的尤其重要。通过长期的生产实践和试验,在此装置中确定了水合反应的最佳操作条件。

1 实验结果与讨论

基于稳定生产的原因,本次实验采用设计值为基准,反应温度为120 ℃,催化剂浓度为25%,搅拌器转速为40 r/min,催化剂界面为15%。

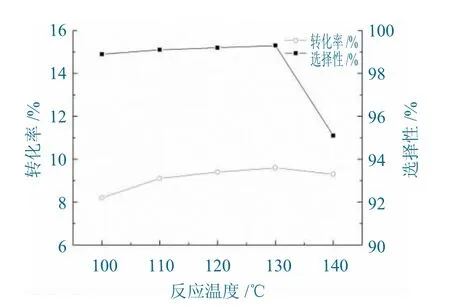

1.1 反应温度对水合反应的影响

反应温度对于水合反应的本征反应速率常数和环己醇在水油两相中的分配系数都具有明显的影响。本节考察了不同反应温度对环己烯水合反应的影响,反应温度对水合反应的影响如图1 所示。

图1 反应温度对水合反应的影响Fig.1 Influence of reaction temperature on cyclohexene hydration

由图1 可以看出,当反应温度升高,环己烯的转化率先升高后减小,环己醇的选择性在小于130 ℃时趋势平稳,大于130 ℃时,环己醇的选择性显著下降。

在选定的反应条件下,反应温度为130 ℃时,环己烯的转换率和环己醇的收率达到最大,分别为9.6%和9.53%。这主要是由于环己烯水合反应是一个吸热的可逆反应,随着温度的升高,环己醇转化为环己烯的活性比环己烯转化为环己醇的活性变得更大,反应平衡向逆反应方向移动,导致环己醇的选择性下降。

另外,随着反应温度升高,会促进副反应的发生和催化剂表面有机物的附着,同样造成环己烯转化率的下降。因此,水合反应的最佳温度应控制为130 ℃。

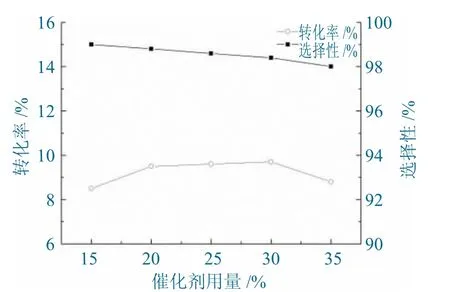

1.2 催化剂用量对水合反应的影响

本节考察了不同浓度HZSM-5 沸石催化剂对水合反应的影响,操作条件是反应温度为130 ℃,催化剂浓度为25%,搅拌器转速为40 r/min,催化剂界面为15%。催化剂用量对水合反应的影响如图2 所示。

图2 催化剂用量对水合反应的影响Fig.2 Effect of catalyst dosage on cyclohexene hydration

由图2 可以看出,随着催化剂用量的增加,环己烯的转化率呈现先上升后下降的趋势,环己醇的选择性有所下降,但是变化不明显。

当催化剂质量分数为30%时,环己烯的转化率和环己醇的收率达到最大值,分别为9.7%和9.6%。催化剂浓度的升高为水合反应提供了更多的活性中心,从而提高了环己烯的转化率和环己醇的收率。

当催化剂质量分数超过30%时,可能会造成催化剂聚集,不利于催化剂在油相中的分散,造成较大的液固传质阻力,导致反应系统传质恶化,阻碍了反应物和产物在反应体系中的传质扩散,使得环己醇收率和选择性下降。

因此,催化剂的质量分数选择为30%。

1.3 催化剂界面对水合反应的影响

本节考察了水合反应器中催化剂界面对环己烯水合反应的影响,操作条件是反应温度为130 ℃,催化剂浓度为30%,搅拌器转速为40 r/min。催化剂界面对水合反应的影响如图3 所示。

图3 催化剂界面对水合反应的影响Fig.3 Influence of catalyst interface on cyclohexene hydration

由图3 可以看出,随着水合催化剂界面的增加,反应器出口油相中水合催化剂质量分数明显增加,是因为水合催化剂界面过高,油相体积相对减小,外界情况的波动容易使水合催化剂向油相混合,造成分离状态的混乱,从而加剧了水合催化剂的流失。有研究认为,水相体积过小会造成催化剂用量较少,不能提供足够的催化活性中心,从而无法得到较多的产物;且水相中环己醇的浓度会影响环己烯的水合反应速率,油相对水相中环己醇提取有关键作用,对较低的催化剂界面,反应体系中较大的油相可更好的提取水相中的环己醇,进而促进水合反应向正反应方向进行,生成更多的环己醇。因此在保证生产的前提下尽量维持较低的催化剂界面,实际一般控制催化剂界面10%左右。

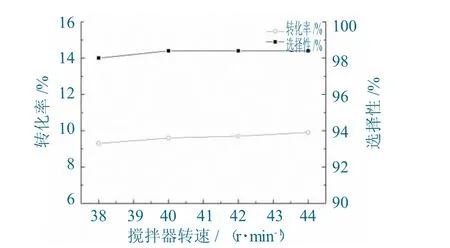

1.4 搅拌器转速对水合反应的影响

考察搅拌器转速对反应的影响,操作条件是反应温度为130 ℃,反应压力为0.6 Mpa,催化剂浓度为30%,搅拌器转速为40 r/min。搅拌主要是将油相和水相均匀混合,保证催化剂颗粒的分散程度,加快传质和反应进行。搅拌器转速对水合反应的影响如图4 所示。

由图4 可以看出,环己烯的转化率随着搅拌器的转速升高而升高,在40 r/min 时,环己烯的转化率和环己醇的选择性分别为9.7%和99.4%,搅拌器的转速对环己醇的选择性影响不大。

图4 搅拌器转速对水合反应的影响Fig.4 Influence of stirrer speed on cyclohexene hydration

搅拌器转速升高可加快传质和反应,搅拌器转速过快,也会造成反应器沉降部分分离状态混乱,水合催化剂来不及沉降而被油相带走,从而引起水合催化剂的流失。因此,搅拌器转速对水合反应影响不大,在实际生产中控制转速为40 r/min。

2 结论

(1) 通过单因子实验和实际操作,确定了环己烯水合反应的最佳条件是反应温度为130 ℃,催化剂浓度为30%,搅拌器转速为40 r/min,催化剂界面为10%。(2) 通过对生产实践和分析测试,反应温度和催化剂用量对环己烯水合反应影响较大,搅拌器转速对环己烯水合反应较小。(3) 通过调整反应温度、催化剂浓度、搅拌器转速和催化剂界面,有效提高了环己醇的收率及控制了催化剂流失的现象。