坚硬顶板回采巷道底鼓控制相似模拟研究

李忠

(晋能控股煤业集团 潞安煤炭事业部,山西 长治 047500)

0 引言

为保证安全高效生产,矿井巷道要尽量保证其设计断面尺寸。然而在超前支承压力的影响下,底鼓现象十分普遍[1-3]。同发东周窑煤矿5103 煤巷在原支护条件下,回采期间巷道累计底鼓量为600 mm,巷道底鼓已影响正常胶轮车运行。因而需在认识底鼓机理的基础上进行底鼓控制,进而采取措施使巷道断面满足要求,对于矿井高效生产有着重要意义。

1 概况

1.1 矿井概况

同发东周窑煤矿位于山西省左云县东,行政隶属大同市左云县所辖。井田面积101.4129 km2,矿井设计规模为10.00 Mt/a。山4 号层8103 工作面走向长度1517 m,倾向长233 m。依据公司命名方式,8103 工作面运输顺槽命名为5103 巷、回风顺槽命名为2103 巷。8103 工作面位于一盘区的东部,西部为已回采完毕的8102 采空区,5103 巷与8102 工作面2102 巷间隔6 m 保护煤柱,东部以及南部为实体煤。

1.2 工作面地质概况

经煤岩力学测试,8103 工作面老顶粗砂岩的单轴抗压强度达到60.12 MPa,直接顶粉砂岩的单轴抗压强度达到32.76 MPa,煤层顶板强度较大,属于坚硬顶板。山4 号煤的单轴抗压强度为9.49 MPa,属于软煤。底板泥岩单轴抗压强度为19.51 MPa,属于软岩。

工作面地质条件相对复杂,主要表现为煌斑岩不规则侵入、地应力较大、煤层厚度变化大、断层构造复杂,不利于巷道稳定性。

2 巷道原支护方案与改进方案

5103 巷原支护采用锚网索支护。顶锚杆为φ22 mm×2400 mm 左旋无纵筋螺纹钢锚杆,屈服强度400 MPa,距巷道两帮300 mm 各打1 根锚杆,中间锚杆间距920 mm,锚杆排距2000 mm,垂直顶板,每排5 根。帮锚杆为φ2 mm×2400 mm 左旋无纵筋螺纹钢锚杆,锚杆间排距均为1000 mm。锚索为φ21 mm-1×19-6300 mm 钢绞线,锚索排距2000 mm(一排锚杆、一排锚索),间距1100 mm、每排5 根。

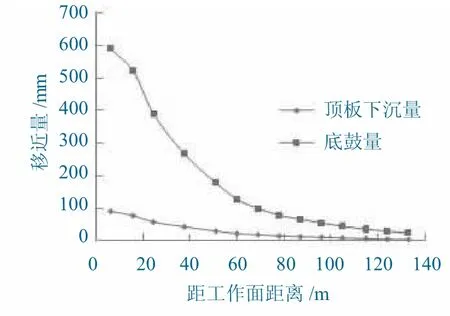

采用“十字测量法”观测5103 巷表面位移规律,在5103 巷距离切眼200 m 处布置1 个测站。在采动影响下,该测站的巷道表面变形量如图1 所示。

图1 巷道顶底板变形图Fig.1 Deformation diagram of roadway roof and floor

在整个观测期间内,巷道底鼓量为600 mm。5103 巷受工作面采动影响时,顶底变形中主要表现为底板的鼓起,底鼓量已严重影响了运输、行人。

通过分析研究,决定通过加强两帮支护强度,以及布置底角锚杆来增加移动阻力,控制滑移减少底鼓。底板底角锚杆选用BHR400 左旋无纵筋螺纹钢锚杆,长度2.4 m,与垂直面角度为30°。

3 回采巷道底鼓控制物理相似模拟试验研究

为验证回采巷道动压影响下底板的变形机理及初步控制方案的效果,通过实验室平面应变相似材料模拟试验,分析原支护下及初步方案支护下各阶段底板岩层位移及应力变化规律。

3.1 相似模拟试验设计

3.1.1 模型基本参数

3.1.1.1 试验台及模拟巷道参数

结合工程实践,试验应用平面应变三轴试验台进行试验,试验台尺寸长×宽×高为1000 mm×1000 mm×200 mm。巷道尺寸及模型几何相似比为1∶25。

3.1.1.2 围岩模拟材料

根据同发东周窑煤矿5103 煤巷实际情况进行模拟材料选择,实验中,围岩及煤层密度均为2.5 kg/m3,模拟材料密度为1.7 kg/m3,因此应力相似比为1∶36.8。试验配比参数见表1。

表1 试验材料配比参数Table 1 Ratio parameters of the test material

3.1.1.3 锚杆模拟材料

现场采用BHR400 螺纹钢锚杆,破断力为490 MPa,经计算,锚杆模拟材料拉断载荷理论值为9.4 N。经测定,4A 保险铅丝直径为0.8 mm,拉断载荷为10 N,符合几何及应力相似比。试验中采用预埋的方式安设锚杆,锚杆自由段套塑料细管,不考虑预紧力。

3.1.2 试验方案及加载、测量方案

3.1.2.1 试验方案

为研究底角锚杆支护对动压影响下底鼓的控制作用,试验一为在原支护参数;试验二为在加强两帮支护并补打底角锚杆。

3.1.2.2 巷道成型及锚杆安设方案试验材料晾干后开挖巷道,该试验通过预埋巷道框架的方法使巷道成型并有效安装锚杆。

3.1.2.3 加载方案

试验台三向六面均可加载,其中垂直、水平、前后三组载荷同方向相等。试验加载系统为液压加载,加载范围为0.35 ~10 MPa。

试验加载分为2 个阶段,第一个阶段为原岩应力阶段,第二阶段为动压影响阶段。

(1) 原岩应力阶段。

将模拟材料晾干后的模型加载到原岩应力,模型模拟的垂直原岩应力为σ1=0.27 MPa,按测压系数1.2 计算,侧向应力为σ2=0.32 MPa。由于加载系统所限,垂直方向对模型加载0.35 MPa,水平方向加载至0.42 MPa,并保持压力1 h,以使模型材料充分压密。

(2) 动压影响阶段。

由于模型走向方向较短,无法进行工作面的回采模拟,因此动压阶段根据现场实测的支承压力增高系数进行模拟动压加载。具体方式为每0.5 h 垂直应力增加0.1 MPa 直到动压载荷,水平应力及前后走向应力按测压系数1.2 进行相应加载。若加载到动压载荷巷道底鼓未达到相应值,则继续每0.5 h 垂直应力增加0.1 MPa,直到底鼓量达到相应值,记下载荷值。

3.1.3 测量方案

(1) 应力测量。通过放置压力传感器测量围岩应变,再通过公式计算出相应应力。

(2) 巷道表面及深部位移测量。巷道表面及深部位移量可直观反映底鼓发生时岩层移动情况及初步方案的控制效果。本试验采用坐标测量法测量巷道围岩位移量。

3.2 试验结果分析

打开试验台前板,对网格进行测量记录,巷道变形情况如图2 所示。

图2 巷道变形情况Fig.2 Roadway deformation

试验一各测点应力(实际应力) 与动压系数关系曲线如图3 所示,试验二各测点应力(实际应力) 与动压系数间关系曲线如图4 所示。

图3 试验一各测点应力与动压关系Fig.3 The relationship between stress and dynamic pressure of each measuring point in experiment 1

图4 试验二各测点应力与动压关系Fig.4 The relationship between stress and dynamic pressure of each measuring point in experiment 2

由图3 及图4 可知,①各点应力加载初期应力稳速增长,加载后期应力恒定或衰减;②试验一顶底板的水平应力相对大于两帮水平应力,底板处水平应力随深度增加而增加,增加幅度基本一致,4~5 m 处相对较大,均为10 MPa 左右,说明应力逐渐向深部转移,集中于底板4 m 处。底板岩层在动压系数达3.5 左右开始衰减,承载能力下降,岩层开始发生破坏,产生底鼓。试验二中应力相对较小,应力也集中于底板4 m 处,4 ~5 m 处相对较大为9.7 MPa 左右。2 组试验底板深部1 m 岩层左右两处应力与3 m 岩层左右两处应力均大于相应深度岩层应力,说明两帮应力传递到底板主动应力区,应力作用到被动应力区后随深度减小而减小。

以距巷道中心线距离为横坐标,试验一巷道顶底板岩层位移曲线如图5 所示,试验二巷道顶底板岩层位移曲线如图6 所示。

图5 试验一巷道顶底板岩层位移图Fig.5 Roof and floor strata displacement of roadway in experiment 1

图6 试验二巷道顶底板岩层位移图Fig.6 Roof and floor strata displacement of roadway in experiment 2

由图5 及图6 可知,在加载作用下,试验一底板产生向上垂直位移625 mm,两帮压入底板200 mm,底板深部1.25 m 岩层中位于煤帮下方处下沉50 mm,表明底板主动应力区向下滑移,被动应力区产生向上位移。底板深部围岩随深度增加向上位移量逐渐减小,底板下方3.75 m 处岩层位移量125 mm,相对较小,底板下方7.5 m 处岩层基本稳定。试验二底板岩层位移规律与试验一相似,但位移值较小,底板产生向上垂直位移300 mm,两帮压入底板125 mm,底板深部1.25 m 岩层中位于煤帮下方处下沉25 mm,底板下方3.75 m 处岩层位移量75 mm,底板下方7.5 m 处岩层基本稳定。

通过相似模拟试验可知,安装底角锚杆及加强两帮支护可有效控制巷道围岩移近量,底鼓的控制率达52%,控制效果较显著。

4 工业性试验

在5103 巷试验段按照上述控制技术方案进行工程实践。在5103 巷布置矿压监测站。测站距试验开始位置150 m,测站布置2 个测面,测面间距1.0 m。监测内容为巷道表面位移。测站的巷道表面变形量如图7 所示。

图7 巷道顶底板变形曲线Fig.7 Deformation curve of roadway roof and floor

在观测时间段内,巷道顶板累计下沉量为72 mm,底鼓量为258 mm,两帮累计移近量为388 mm。与原始支护段底鼓量600 mm 相比,底鼓量减小57%,底板岩层得到有效控制。工业性试验取得成功。

5 结论

(1) 回采巷道产生底鼓最主要的原因是工作面超前支承压力的影响,超前支承压力由顶板通过两帮传递给底板。巷道底板向上隆起,造成底鼓显现。

(2) 通过物理相似模拟可知,对底板岩层的控制可减小底板主动压力区的位移,对两帮支护密度的加强可有效控制两帮及顶板的下沉。

(3) 采用加强两帮支护、安装底角锚杆可有效控制底鼓,为坚硬顶板条件下的软岩底板回采巷道提供实践经验。