金枪鱼明胶的制备及其性能研究

韦俐霞, 荀京天, 仇丹, 姚利辉, 蒋志强, 李亚

(宁波工程学院 材料与化学工程学院, 浙江 宁波 315211)

0 引言

明胶是一种重要的生物质高分子材料,由胶原蛋白部分水解得到;明胶具有良好的凝胶性、成膜性、乳化性、持水性等性质,广泛应用于食品、药品、化妆品、医药等领域[1-4]。 明胶主要来源于哺乳动物,其中猪明胶和牛明胶占90%以上。 由于宗教信仰、疯牛病及口蹄疫等原因,猪、牛来源明胶的生产与使用受到很多限制,开发哺乳动物以外的明胶如鱼类明胶成为研究热点[5-7]。 鱼明胶亚氨基酸含量较低,在性能上与哺乳动物明胶有很大不同,其中金枪鱼产量大,加工过程中产生大量废弃下角料,含有丰富的胶原蛋白,再开发利用价值高[2,8]。

明胶的乳化性及其在反应过程中的稳定性和凝胶特性使得其在含有维生素、鱼油、色素和其他活性物质的加工过程中具有一定的优势,如用作油溶性营养剂如维生素E、维生素A 等的乳化、包埋,但课题组在前期研究中发现不同明胶的包埋效果差距较大,反应不稳定。 现有研究主要是从明胶微观性能如氨基酸序列、分子量等方面来分析其乳化性,或改变乳化的外部条件来制备乳液、乳化膜等[3,9-13]。凝胶强度、粘度和熔融温度是明胶的3 个最重要的商业功能和技术特性,这些性能与明胶的来源、制备方法、制备条件等有关,但关于明胶制备方法及其宏观性能与乳化性之间的联系相关研究较少[6,14-17]。

明胶的制备方法主要有酸法、碱法、酶法3 种,其中以酸法和碱法为主[17-20]。 为了研究不同制备方法对明胶性能的影响,本研究以金枪鱼加工过程中产生的废弃鱼皮为原料制备了鱼明胶,研究了不同制备条件得到的鱼明胶产率、凝胶强度、粘度、热性能等性能,并通过HPLC 测定了载油率,为鱼明胶的应用提供参考。

1 试验条件及方法

1.1 材料与仪器

金枪鱼皮,宁波今日食品有限公司;盐酸(分析纯)、氢氧化钠(分析纯)、甲醇(色谱纯),国药化学试剂股份有限公司;胃蛋白酶,天津君安生物制药有限公司;VE 醋酸酯,浙江新和成有限公司。

差示扫描量热仪,DSC 214,德国NETZSCH;D8 X 射线衍射仪,德国Bruker;旋转粘度计,上海精析有限公司;高效液相色谱仪,Aglient 1200,美国安捷伦;高压均质机,NanoGenizer,美国Genizer;激光粒度仪,Nanobrook Omni,美国 Brookhaven;质构分析仪,SMS Plus3,英国 SMS。

1.2 鱼明胶制备方法

金枪鱼皮去除鳞片和残留的鱼肉,剪碎后加入料液比为1:6 的水中,加入适量的十二烷基苯磺酸钠和碳酸氢钠,40 ℃脱脂2 h,充分水洗后备用。

A 型及B 型鱼明胶的制备:取脱脂的金枪鱼皮放入料液比为1:6 的水中,酸法所用HCL 的质量分数为0.2%~1.0%,碱法所用NaOH 的质量分数为0.4%~1.2%,室温预处理4 h 后在65 ℃提胶4 h,通过活性炭脱色除味后离心分离,取上清夜在40 ℃烘干后得到金枪鱼明胶。

E 型鱼明胶制备:取脱脂的金枪鱼皮放入料液比为1:6 的水中,加入1 mol/L 的HCL 预处理12 h(每隔6 h 换液1 次),再加入0.5%~2.5%的胃蛋白酶(以干鱼皮质量计)反应1.5 h 后,加热到100 ℃使酶失活,然后在65 ℃提胶4 h,活性炭脱色除味后离心,上清液在40 ℃烘干至恒重,得到金枪鱼明胶。

为了表述方便,分别将不同条件制备的鱼明胶编号,酸法和碱法制备的鱼明胶分别为A 型和B 型鱼明胶,酶法制备的鱼明胶为E 型鱼明胶,如表1 所示。

表1 鱼明胶样品编号

1.3 鱼明胶性能与结构表征

1.3.1 鱼明胶粘度及凝胶强度

分别称取一定量的鱼明胶,加入适量的温水配制成质量分数为5%的溶液,在25 ℃条件下用旋转粘度计测量不同方法制备的鱼明胶的粘度。

配置质量分数为6.67%的鱼明胶溶液,在10 ℃恒温16 h,凝胶后通过质构仪测凝胶强度。 以直径为12.7 mm 的平底柱塞压入明胶凝胶表面4 mm 所需的力为明胶凝胶的强度。

1.3.2 DSC

干燥后的鱼明胶在恒温恒湿的培养箱中平衡4 d(含水率7.5%),平衡条件为温度25 ℃、湿度50%。称取不同方法制备的鱼明胶6 mg 左右置于铝坩埚中,通过DSC 测定样品的热性能,温度范围为20~120 ℃,升温速率为10 ℃/min,氮气气氛。

1.3.3 XRD

鱼明胶成膜干燥后,通过X 射线衍射仪分析鱼明胶的聚集态结构,Cu 靶,扫描速度4 °/min,扫描范围 5~40 °,采样步宽 0.02 °。

1.4 鱼明胶的乳化性

按质量比1:1 称取鱼明胶与VE 醋酸酯,先将鱼明胶溶于60 ℃热水中,然后在高速剪切时(12 000 r/min) 将VE 醋酸酯滴加到60 ℃的鱼明胶溶液中, 滴加完毕后调节乳液pH 至6.0, 加入NaCL 使离子强度达到100 mM,剪切搅拌5 min 后制得油水比为1:40 的粗乳液,再通过高压均质机在20 000 psi 均质3 次,25 ℃避光静置24 h 后备用。

取 VE 醋酸酯 0.12 g 于 50 mL 容量瓶中,加入去离子水定容至 50 mL,再分别取 0.2、0.5、1.0、2.0、5.0 mL 于容量瓶中用甲醇稀释至10 mL,取稀释后的VE 甲醇溶液1 mL 通过高效液相色谱(HPLC)检测VE 的出峰面积,绘制标准曲线。 流动相为甲醇,流速1.0 mL/min,柱温25 ℃,检测波长为285 nm。

取明胶/VE 醋酸酯乳液1 mL 于10 mL 容量瓶中,加入10%的胃蛋白酶0.1 mL,混合均匀后定容,37 ℃反应60 min。 然后取1 mL 于容量瓶中用甲醇稀释到10 mL,离心后取上清液1 mL,用甲醇稀释30 倍。 稀释后的溶液通过HPLC 分析VE 醋酸酯的出峰面积,通过标准曲线拟合公式计算VE 醋酸酯质量分数,然后通过式(1)计算载油率。

式(1)中E 表示载油效率,wload表示由HPLC 测得的乳液中VE 的质量,woli为加入乳液中VE 的总质量。

明胶/VE 醋酸酯乳液用去离子水稀释200 倍,取2 mL 到样品池中,在25 ℃平衡2 min 后通过Nanobrook Omni 激光粒度仪测定乳液的粒径分布,每个样品测量3 次。

2 结果与分析

2.1 凝胶强度与粘度

按前述方法分别在不同条件下制备了金枪鱼明胶,以干鱼皮重为基准计算产率并测定鱼明胶的凝胶强度和粘度,结果如图1 所示。 从图1(a)可以看出,A 型和B 型鱼明胶的产率随着HCL 和NaOH 质量分数的增加, 呈先升后降的趋势。 当HCL 质量分数为0.6%时鱼明胶产率达到最大值为44.2%,当NaOH 质量分数为0.6%时鱼明胶产率达到最大值为45.6%。 随着酸碱质量分数进一步增加,胶原亚基被进一步降解成小分子组分,更易浸出鱼皮,随着水洗液而流失,导致明胶产率下降[21]。 酶法制备鱼明胶时,明胶产率随酶用量的增大而增加,这是由于胶原蛋白分子比较紧密,适当提高酶的质量分数有助于促进酶解反应的完成,从而增大明胶产率,当酶质量分数为2.5%时产率为39.0%,比酸法和碱法制备的鱼明胶产率略低[6]。

由图1(b)和1(c)可知,A 型和B 型鱼明胶凝胶强度和粘度也呈现出先升后降的趋势,其中B 型鱼明胶平均粘度和凝胶强度远高于A 型鱼明胶,当NaOH 质量分数为1.0%时,B 型鱼明胶的最大凝胶强度和粘度分别达到1 804.8 Bloom g 和150.0 mPa·s;当HCL 质量分数为0.4%时,A 型鱼明胶的最大凝胶强度和粘度分别达到692.0 Bloom g 和64.4 mPa·s。 由于酸碱处理破坏了鱼胶原蛋白结构,随着酸碱质量分数的增大胶原蛋白水解程度增加,使胶原亚基在提胶过程中更易于溶出,从而得到粘度与凝胶强度更高的明胶,但当酸碱质量分数更高时,胶原进一步降解,明胶中小分子含量增加,粘度和凝胶强度也随之降低[21-22]。

图1 制备条件对鱼明胶性能的影响: (a)产率; (b)凝胶强度; (c)粘度

酶法制备的鱼明胶凝胶强度随酶质量分数的增加先升高后降低,粘度随酶质量分数的增加而降低,当酶用量为1.5%时,凝胶强度达到最大值493.6 Bloom g,实验范围内的其它酶用量条件制得的明胶凝胶强度为220~250 Bloom g,远远低于酸法和碱法制备的鱼明胶。 这是由于随着酶用量的增大,会加大胶原的水解程度,使得明胶分子量降低,从而使得其凝冻强度下降,并且水溶液中胶原的肽链缠结数目减少,使产物黏度也下降[23]。

2.2 热性能

图2(a)-(c)分别为A 型、B 型和E 型鱼明胶的DSC 曲线,由图2 DSC 曲线得到的数据列于表2中。从图2 可以看出,明胶在升温过程中出现了3 个吸热峰,从低到高分别为玻璃化转变温度(Tg)、胶原的变性温度(Tu)和明胶的熔融温度(Tm)[17]。 从表2 可以看出,随着酸质量分数的增大,A 型鱼明胶的Tg由48.0 ℃升高到54.2 ℃,高于文献值,这是由于鱼明胶水分含量不同所致,由于水对明胶有增塑作用,含水率的降低使鱼明胶Tg升高[24-26]。B 型和E 型鱼明胶的Tg受碱和酶质量分数的影响较小,基本保持稳定,酶法制备的鱼明胶平均Tg较低。Tg表明了明胶分子链可以自由移动的最低温度,上述结果基本与明胶的平均粘度变化趋势一致,平均粘度较大的B 型鱼明胶的分子量较大,分子链自由运动需要更高的能量,Tg也更高。

鱼明胶的Tu与蛋白质空间结构的稳定性有关[27],由表2 可知,E 型鱼明胶的Tu最低(平均为68.5 ℃),胶原蛋白的空间结构更易发生转变;B 型鱼明胶的Tu最高(平均为79.6 ℃),胶原蛋白空间构象更稳定,热稳定性更好,不易发生变性。

明胶的熔融温度Tm为明胶的粘流温度,由图2(a)-(c)和表2 可以看出,鱼明胶的Tm随酸、碱、酶的质量分数增大呈先升后降的趋势,当HCL 质量分数为0.4%、NaOH 质量分数为1.0%、酶质量分数为1.5%时制得的鱼明胶Tm达到最大值,分别为149.0 ℃、177.3 ℃、162.1 ℃,与图1(b)、图1(c)中明胶的凝胶强度和粘度的变化趋势一致。 随着酸碱酶质量分数的增加,胶原水解程度提高,得到的明胶分子量增大到最大值,明胶分子链的缠结使得Tm升高,而后随酸碱酶用量继续增大明胶水解,分子量又有所下降,Tm也随之下降。

表2 鱼明胶热性能参数

图2 鱼明胶的DSC 曲线: (a)A 型鱼明胶; (b)B 型鱼明胶; (c)E 型鱼明胶

由于胶原蛋白的降解程度不同,鱼明胶实际上为不同大小分子组成的混合物,不同方法制备的鱼明胶产品有差异,其中肽链的分子间相互作用也不同,导致其热性能的差异,除制备方法外,具体的制备条件如温度、时间和pH 等也会影响明胶性能,需要进一步深入探讨。

2.3 XRD

通过XRD 研究了不同制备条件对鱼明胶聚集态结构的影响,如图3(a)-(c)所示,可以看出A 型、B型和E 型鱼明胶均在2θ=21.3°左右出现非晶衍射峰,为明胶的特征衍射峰,表明明胶呈无定型态,大部分胶原的三股螺旋结构被破坏[20,28]。 B 型鱼明胶除非晶峰外,B4 和B5 鱼明胶在2θ=7.4°还出现了胶原蛋白的特征峰,表明在NaOH 质量分数为1.0%和1.2%时制备的鱼明胶保留了部分三螺旋结构;酶法制备的鱼明胶在酶质量分数为0.5%和1.0%时,在2θ=21.3°具有很强的明胶非晶衍射峰,并且酶质量分数为0.5%时在2θ=7.4°出现了三螺旋结构的衍射峰, 当酶质量分数为1.5%~2.5%时在2θ=17.3°出现新的衍射峰,明胶的非晶峰位置偏移,表明随着酶质量分数的增加,制备的鱼明胶分子间交联程度降低,明胶聚集态结构改变。

图3 鱼明胶的XRD 图: (a)A 型鱼明胶; (b)B 型鱼明胶; (c)E 型鱼明胶

2.4 鱼明胶乳液

2.4.1 HPLC

VE 醋酸酯的HPLC 曲线如图4 所示,可以看出VE 醋酸酯在26.5 min 出峰。 不同质量分数的VE醋酸酯通过HPLC 测出峰面积,得到标准曲线的拟合公式为:y=4.079×106x+60.23

图4 VE 醋酸酯溶液的HPLC 曲线

2.4.2 鱼明胶载油率及乳液平均粒径

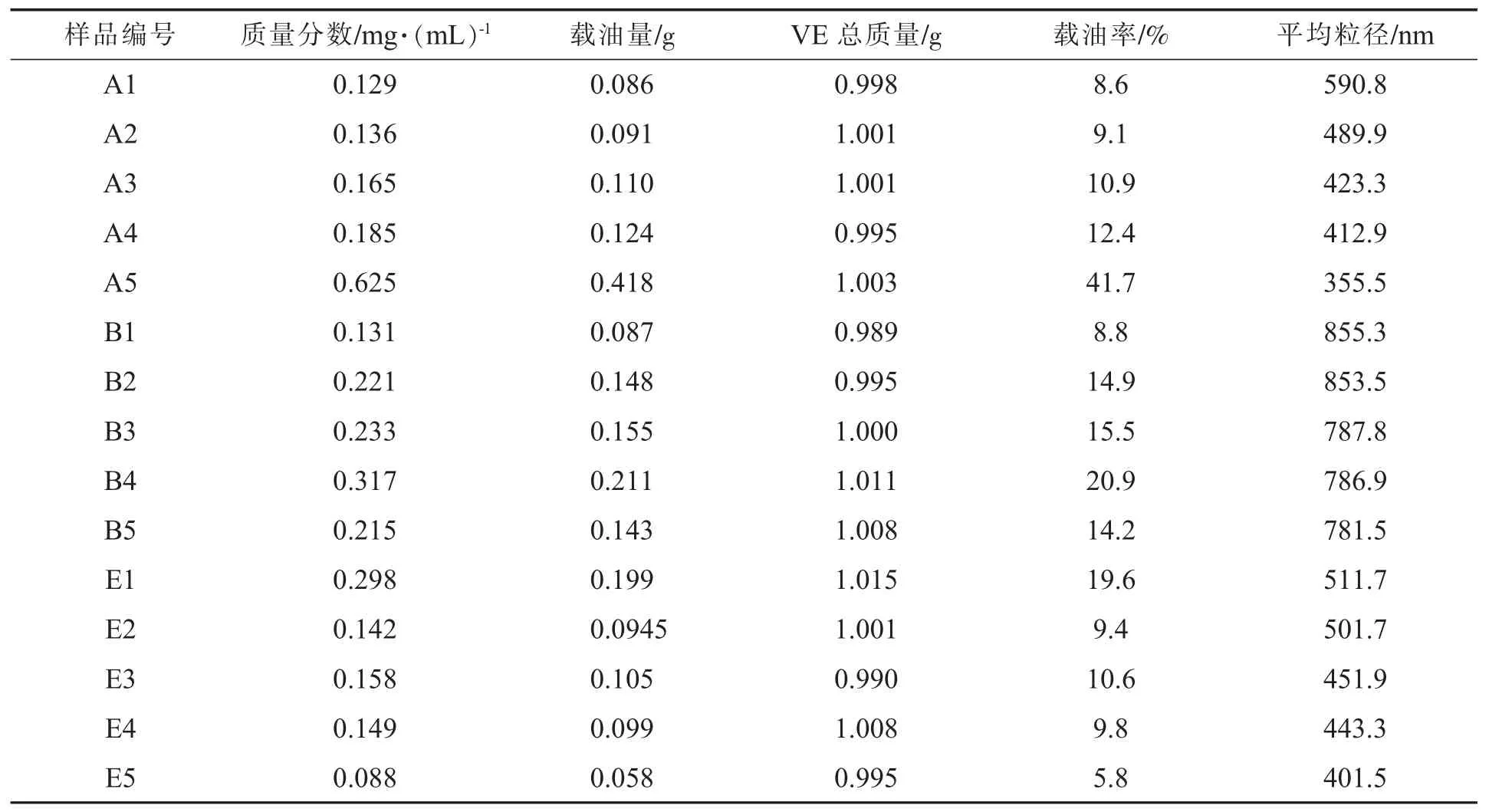

按前述方法分别制备A 型、B 型及酶法鱼明胶/VE 醋酸酯乳液,通过HPLC 测定载油率,结果如表3所示。从表3 可以看出,A 型鱼明胶的载油率随HCL 质量分数的增加而升高;当HCL 质量分数小于1.0%时,鱼明胶的载油率仅约10%左右,当HCL 质量分数为1.0%时载油率达到41.7%,乳液粒径随着HCL质量分数的增大从590.8 nm 降至355.5 nm。 B 型鱼明胶的载油率随NaOH 质量分数的增加呈先升高后降低的趋势,当NaOH 质量分数从0.4%增加到1.0%时制得的鱼明胶载油率从8.8%提高到20.9%,NaOH 质量分数为1.2%时又降至14.2%;乳液粒径随NaOH 质量分数的增加而减小。 酶法制备E 型的鱼明胶载油率随酶质量分数的增加呈降低趋势,当酶质量分数由0.5%增大到2.5%时载油率由19.6%降至5.8%;乳液粒径随酶质量分数的增大呈降低趋势。

表3 鱼明胶/VE 醋酸酯乳液的性能

综上所述,在相同乳化条件下,酸法制备的A 型鱼明胶最大载油率远高于碱法和酶法制备的B 型和E 型鱼明胶,其中E 型鱼明胶载油率最低,乳化效果较差。 有研究表明,胶原蛋白的分子量对其乳化性有一定的影响,而鱼明胶的粘度反映了其分子量的变化规律,通过与图1(c)比较,发现鱼明胶的载油率与其粘度的变化趋势基本一致,高粘度的鱼明胶由于分子量大分子链较长,分子链呈无规卷曲,分子间相互交联暴露出相对多的亲油基团,将油相包埋在明胶相内,表现出有更好的乳化性[29]。

3 结论

论文研究了不同质量分数酸、碱、酶制备的金枪鱼明胶的结构与性能,可以得出以下结论:

(1)经酸、碱、酶处理后得到无定形态的鱼明胶,大部分胶原的三股螺旋构象被破坏。

(2)制备方法和制备条件对鱼明胶产率、凝胶强度、粘度和热性能等有一定的影响。 酸法和碱法制备的鱼明胶产率高于酶法;B 型鱼明胶的凝胶强度和粘度远高于A 型和E 型鱼明胶,且热稳定性优于A型和E 型鱼明胶。

(3)用作乳化剂时,酸法制备的A 型鱼明胶乳化VE 醋酸酯的平均载油率高于B 型和E 型鱼明胶。