商用车进气格栅对动力舱散热与整车风阻的影响分析

冯 哲

(东风柳州汽车有限公司,广西 柳州 545005)

0 引言

汽车行驶时外部空气经进气格栅进入动力舱,与冷却系统进行热交换带走发动机等部件的热量,起到了散热作用,但同时也引起了舱内压力变化,增大了汽车内循环阻力,不利于汽车减阻。况且一般车辆前端进气格栅的开口面积等结构参数是基于高温、高负荷的行驶工况下设计,在其余工况下存在冷却流量过量的现象,导致冷却性能过剩,同时动力舱内气流过多使得整车阻力过高,降低了汽车的燃油经济性[1]。因此,探究如何在满足汽车散热性能的基础下通过控制格栅开口等系数来进一步降低整车风阻很有必要。

王东等[2]通过CFD分析对比研究了某轿车进气格栅全部开启、部分开启和全部关闭3种工况下流经冷却系统的质量流量和空气阻力因数。李惠等[3]则进一步研究了格栅开口位置、大小及形状等结构细节对机舱进气气流的影响。宋建波等[4]结合一维跟三维联合仿真方法研究了某SUV几种不同格栅开口比例下机舱进风量对发动机水温的影响。刘传波等[5-7]仿真分析了某MVP车型动力舱流场,针对气体逃逸导致机舱局部散热不均的问题,研究了增加主动进气格栅(active grille system,AGS)后格栅的开度优化,并建立了格栅开度与冷却风扇转速之间的匹配性关系,不仅满足了动力舱冷却系统的散热需求,还降低了整车风阻。王文玺等[8]建立发动机热管理模型分析了发动机散热和冷却两者平衡所需的进风量,并引入中心组合设计(central composite design,CCD)采用二次多项式回归方程建立了车速-格栅开度-风扇状态的进风量预测模型,根据预测模型设计了AGS多角度控制算法实时控制机舱进气量,满足了汽车在不同工况行驶时的整车冷却需求。

以上学者对汽车进气格栅或主动进气格栅的研究主要聚焦在进气量对机舱散热的影响上,未对整车风阻影响的研究。而进气格栅的变化不仅影响机舱内阻力,也会影响汽车前后压差阻力,对整车阻力影响极大。因此,要对进气格栅全面研究,必须在保证车辆动力舱散热的进气风量前提条件下,探究进气格栅开口面积及封堵位置对整车风阻系数的影响。

1 建模分析

1.1 基本理论

1.1.1 湍流模型

因重型商用车行驶车速远低于声速,故仿真流场可等效为密度不变的不可压缩性流场[9]。高速行驶的汽车与气流撞击时极易产生气流分离现象,因此仿真模型选用湍流模型。考虑到计算精度、稳定性及效率等。湍流模型选用雷诺时均法(Reynolds-Averaged Navier-Stokes,RANS)中的Realizablek-ε湍流模型,该模型方程如下。

湍动能k方程:

湍动能耗散率ε方程:

式中:σk、σε分别为对应的普朗特常数;ρ为流体密度;μt为湍流黏性系数,;Gk为平均梯度引起的产生项;C1ε、C2ε为经验常数,C1ε=1.44,C2ε=1.92。

1.1.2 气动阻力理论

汽车行驶所需克服的全部阻力如下:

式中:Ff为滚动阻力,N;Fω为空气阻力,N;Fi为坡度阻力,N;Fj为加速阻力,N。由于本文是基于平稳道路下以一定速度进行单因素气动阻力分析,因此滚动阻力、坡度阻力及加速阻力可忽略不计。空气阻力数学模型如下:

式中:Cd为风阻系数;A为汽车正面迎风投影面积,m2;ρ为空气密度,取值为1.18415;v2x为正面行驶速度,由于无侧向风,取值为25 m/s。

汽车气动阻力的影响因素较多,而风阻系数是汽车本身的固有属性,其大小主要取决于汽车外形[10],为了准确判断阻力大小,以风阻系数作为评判整车风阻性能的标准。

1.2 仿真模型

按照某款商用车实际尺寸1∶1建立三维仿真模型,并简化模型,去除对仿真结果影响不大的螺纹、细小管路等小部件,填补一些孔洞,保留进气格栅孔洞及动力舱内部件的大小形状等结构特征。最终简化好的原车模型如图1所示。

图1 原车模型

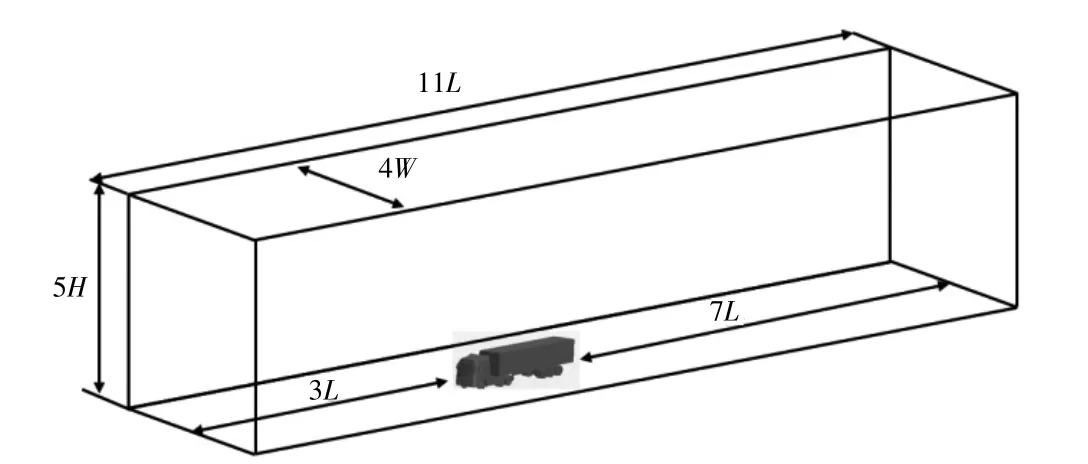

1.3 划分网格

为降低模拟风洞中的阻塞效应、洞壁效应和雷诺效应对仿真计算精度的影响[11]。建立外流场总长为模型长度的11倍,其中进口距车前3倍,出口距车尾7倍,总宽为4倍模型宽度,左右宽度各2倍;总高为5倍车高,计算域如图2所示。

整体采用六面体网格划分,为了流体在边界处顺利过渡,设置4层边界层。为提高计算效率及精度,从进气格栅处开始往外进行局部细化,最终模型的体网格总量约为3780万个,网格划分如图3所示。

图2 计算域模型

图3 网格划分

1.4 边界条件设置

将计算域入口设置为速度入口,速度值为25 m/s;出口设置为压力出口,压力值为0 Pa,左右两面及顶面均设置为壁面。为避免地面效应对动力舱流场的影响,设置地面为滑移壁面,相对速度与速度入口一致。

为更加准确模拟冷却风通过热交换模块造成的压力损失[12],对冷却系统中的冷凝器、中冷器和散热器设置成多孔介质模型,并输入相应的黏性、惯性阻力系数。

1.5 原车格栅密封与未密封仿真分析

对原车模型进气格栅全封闭及未封闭两种情况进行仿真分析,待残差曲线迭代收敛后提取整车风阻、风速等数值见表1。从中可得进气格栅全封闭后相对于未封闭时正面迎风面积无变化,而风阻系数降低了17counts,中冷器进风风速下降了约2.85 m/s,说明进气格栅开口面积的减小在降低动力舱的散热能力的同时也降低了整车风阻系数,减少了汽车燃油消耗量。

表1 原车仿真数值

图4分别为进气格栅未密封与全密封状态下的速度云图。格栅未密封状态下在冷却风扇的抽吸作用下外部气流经进气格栅进入动力舱内,上部格栅进气流一部分穿过冷却部件,因风速较高,散热性能较好。另一部分气流则沿着驾驶室壁面往后导流,受到阻滞导致内阻增大,整体风阻增高。

当把进气格栅全密封但格栅之间的空隙不封闭时,气流仅能通过空隙挤压进入动力舱,即使空隙处气流流速增大,但舱内气流量急剧下降,散热能力减弱。但动力舱内气流量的减少不仅降低了内循环阻力,同时舱内压力降低,形成低压区,动力舱部件受到的阻力减小,整车阻力及风阻系数均减小。

以上的对比分析结果表明,进气格栅开口面积的大小和位置均对动力舱内的散热和整车风阻有很大的影响。过大的进气格栅开口面积虽然提高了散热能力,但也提高了内循环阻力;而过小的开口面积减小了整车阻力,但降低了散热能力。因此,需要通过控制进气格栅开口面积及位置来确定两者关系,从中找到平衡点,为设计进气格栅提供参考。

图4 进气格栅未封闭与全封闭速度云图

2 结果分析

为探究不同进气格栅开口面积大小及其不同分布位置对动力舱散热性能和整车风阻的影响,基于一定的格栅开口面积,研究该开口面积在不同分布位置的散热性能及风阻特性。

2.1 密封格栅1/4面积的影响

考虑到该车型的进气格栅由四个同等开度的小格栅呈规律性上下分布,因此将进气格栅从上往下分为A、B、C、D四个区域,如图5所示。分别密封四个区域并进行相应CFD仿真分析,探究密封1/4格栅下不同密封位置的机舱散热性能及整车风阻。

图5 进气格栅分区

表2为密封不同位置1/4格栅的仿真结果,可以看出密封A、B、C区后均降低了进风风速和风阻系数,其中密封A区后相较未密封状态进风风速下降了2.02 m/s,风阻系数减少了9 counts;密封B区后进风风速下降了3.27 m/s,风阻系数减少了11 counts;密封D区进风风速降幅较少,整车风阻系数无太大影响;而密封C区后大幅降低进风风速,风阻系数的降幅不明显,因此C区对于动力舱散热及整车风阻性能变化影响较大。

表2 密封1/4不同位置格栅仿真结果

图6分别为A、B、C、D区域的动力舱风速云图,可以看出由于A区格栅口正对中冷器及散热器的上部,密封A区后导致冷却系统上部进风风速减弱,散热能力下降。同时,由于上部气流沿着驾驶室壁面往后流动,流经的部件较多,致使内循环阻力较大,因此,在保证动力舱散热能力的情况下为降低整车阻力可以适度密封A区进气格栅。C区格栅正处于冷却系统中间区域,经C区进入动力舱的气流经过前保险杆通孔后直接流入冷却系统,流经部件较少,因此,密封C区进气格栅后散热能力大幅下降,整车风阻系数也并未降低。D区进气格栅处于冷却系统下部,密封D区格栅后反而增强了C区进气风速,散热能力降幅较低,整车阻力无太大改变。

图6 不同位置速度云图

2.2 密封1/2格栅的影响

上文分析表明,密封C区格栅对前端进气影响较大,而对车辆减阻作用较小。在剔除C区格栅对A、B、C区格栅进行两两组合形成密封格栅1/2后动力舱散热及整车风阻的变化仿真结果见表3。

表3 密封1/2不同位置格栅仿真结果

由表3可以看出,密封1/2格栅后对比原车未密封状态风阻系数减小了约8 counts,而进风风速均大幅降低。其中BD区降幅最大,降低了2.91 m/s,AB区其次,AD区降幅最小,降低了1.84 m/s,说明越靠近冷却系统中间的格栅在该车型中对前端进气影响较大,设计进气格栅时应有效增加中间格栅的开口面积,以增大进气量提高动力舱冷却效率。

从图7速度云图可以看出密封AB区后上部仅剩从A与B之间的空隙流进的气流,受到格栅安装角度的影响,进气有一定的上扬趋势,更多的气流从冷却系统与驾驶室的间隙进入后舱,未起到冷却作用,仅依靠C区格栅的进气来散热。密封AD区后,B区进气速度增强,进气量增大,即使与前面板顶部进气流相互作用形成回流涡旋导致一部分气流往上扬,但仍然有相当大部分气流直接进入中冷器上部,起到一定的散热作用。密封BD区后A区进气量增大,在顶部回流涡旋的作用下,进气气流仅冲击到散热器上部,未进入中冷器,导致中冷器进风风速降低。

以上综合分析发现,A、B区格栅具有相互作用效应,密封其中一区域时会增大另外一区域进风量,在无顶部涡旋作用下可弥补密封另一区域所损失的风量,因此,密封A、B其中一区可在降低整车阻力的同时提升了冷却效率。从本车的动力舱流场情况来看,密封A区涡旋对进风量作用较小,密封A区较为理想。

图7 密封1/2格栅各方案速度云图

2.3 密封格栅3/4的影响

从以上散热降阻综合分析中得密封AD区效果较好。因此,在密封AD区的基础上,分别加密B、C区,研究密封3/4格栅后动力舱及整车风阻的影响。

为密封ABD和ACD区格栅的仿真结果见表4。由表4可以看出,密封3/4格栅后进风风速和风阻系数均又进一步降低,ABD区进风风速下降了2.71 m/s,风阻系数降低了12counts,ACD区进风风速下降了2.83 m/s,风阻系数降低了14counts,两者的散热及减阻效果基本一致。

表4 密封3/4不同位置格栅仿真结果

密封ABD和ACD区格栅的仿真速度云图(图8)。从图8可以看出,动力舱散热全靠C区、B区格栅以及格栅之间空隙的进气,进气风速和进气量均减弱,散热性能下降,但由于B、C区正对冷却系统上部和中部,气流直接进入冷却系统散热,提高了冷却效率,也减小了内循环阻力。

图8 密封3/4格栅各方案速度云图

2.4 综合分析

选取进气格栅密封1/4、1/2、3/4和全密封状态下对动力舱散热及整车风阻性能较好的方案进行全局比较,比较结果如图9所示。

图9 全局结果比较

从图9可以看出动力舱进风风速与相对原车未密封的风阻系数降幅曲线走向基本相反,两者基本呈反比关系,进风风速高时风阻系数降幅较小,进风风速下降时风阻系数幅度上升。通过全部位置散热及减阻综合分析,发现密封AD或AB区域对散热及减阻两者关系最平衡,在此基础上若以增强散热性能为主可选择密封D区,以降低风阻为主可选择密封ABD区。

3 结论

分别对进气格栅未密封、密封1/4、1/2、3/4和全密封状态下不同密封位置进行CFD仿真,通过各方案动力舱流场分析主要得出以下结论:

(1)密封进气格栅对整车外流场无太大影响,仅改变动力舱内流场。随着格栅密封面积的增大,动力舱散热性能下降,整车风阻降低。

(2)上部格栅进气口对前端进气的贡献较少,且过多的进气量反而增大了整车风阻,中间格栅进气口对前端进气影响较大。

(3)密封AD或AB区域对平衡散热及减阻作用最大,在此基础上只密封D区可进一步增强散热性能,而只密封ABD区可降低风阻。