机翼复材增强片粘接质量无损检测研究

段涵呓,柏晶芳,彭 珂,刘晓琴

(成都飞机工业(集团)有限责任公司,四川 成都 610000)

0 引言

航空航天结构由于在役使用造成疲劳需检查、维修等原因,不可避免地会出现构件力学性能和热稳定性能的下降以及结构的承载能力的降低[1,2]。因此需要对飞机结构进行补强设计。20世纪70年代初,澳大利亚航空与海运研究室(Aeronautical and Maritime Research Laboratory)首次使用复合材料补片胶接修复金属飞机构件[3,4,5],并获得巨大成功。与传统的机械螺接、铆接修复相比,复合材料补片具有轻质高强、不对构件再破坏、不产生新的应力集中源等优点[6,7]。在金属材料上粘贴复合材料补片[8],能有效地解决原构件力学性能不符合要求的情况,延长了在役飞机的使用寿命[9,10]。在补强后,如何确保其粘接质量,是需要解决的问题。补强后零件结构复杂,且检测环境限制多,检测方法缺失。补强使用的复合材料制造过程中受工艺水平、人员技能、生产环境等因素的影响,产品质量离散性较大,可能产生内部缺陷,对产品性能等有着极大的影响,一旦有质量隐患,将危及产品安全,造成不可挽回的重大损失。无损检测是控制复合材料制件内部质量的重要手段。目前应用于复合材料检测的新方法中,红外检测及散斑检测仅能检测近表面缺陷。在使用机翼复材增强片粘接后,如何确保其内部粘接质量,是亟需解决的问题。但现有无损检测技术仅单独针对金属、复合材料,尚未有金属及复合材料粘接补强方面的研究。在传统无损检测手段中,广泛应用于航空航天类复合材料检测的手段主要有射线检测及超声检测。射线检测能量高,穿透力强,可有效控制金属及复合材料内部质量,但射线检测仪器设备要求高,并且在检测过程中有较高的安全的防护需求,对于飞机原位检测可执行性较差,且射线检测对体积性缺陷敏感,仅能检测夹杂类缺陷,无法检测分层、脱粘类缺陷;超声检测亦常应用在金属及复合材料的检测上,且对于复合材料层压板-层压板间的粘接,复合材料层压板-泡沫芯的粘接质量检测上都有广泛应用。针对该补强修补工艺,设计并制作了复合材料补强修补专用试块,并使用超声检测的手段对试块进行实验,优化确定了检测工艺参数,并建立了评判标准,可有效解决复合材料补强修补工艺内部质量无法控制的问题,具有应用现实意义。

1 机翼复材增强

所研究的飞机机翼部位金属件附近是主要应力集中区域[11,12],其出现裂纹的主要原因是由于金属件应力较大,因此,有必要通过补强来弥补薄弱区域的强度损失[13,14]。

由于是在役飞机出现强度损失,需要尽可能减少对飞机原有结构的破坏和损害[15],并且尽量使补强可在飞机原位上进行。同时,强度需达到原有要求,且后续维持时间长,再次出现强度损失可能性小。而复合材料具有强度高,耐高温等优点,近年来在军事装备上的应用越来越广泛,使用复合材料在损失原位补强,实现金属与复合材料的粘接成为补强的有效手段。采用此方法补强后原部件强度可达到要求,大大延长了飞机寿命,并且提高了飞机安全,补强后,通过强度实验证实金属粘接复合材料增强片为有效的修补措施。

1.1 修补所用材料

飞机机翼部分的金属部件出现裂纹后,采用复合材料与该金属部位粘接的方式补强。修补过程中所使用复合材料预浸料为碳纤维材料,牌号为ZT7G/LT-03A16,胶黏剂为FM-73M,清洗剂为丙酮,硅烷偶联剂为γ-甘油丙基三甲氧基硅烷偶联剂(牌号KH560),硅烷偶联剂溶液配制所需溶剂为甲醇、醋酸。

1.2 修补前准备工作

(1)拆卸左/右机翼,尽量排空机翼油箱内燃油,然后进行氮气置换,检测油气浓度,然后密闭并适时监控油箱内部压力。

(2)机翼下翼面朝上放置,在专用型架上固定好,在不损伤结构前提下去除机翼下翼面表面底漆、面漆。

(3)拆卸修补区域口盖,对开孔位置进行封堵,并进行湿装配,保证封堵工装气密性。

(4)采用氦质谱检查口盖及钉头缝隙气密性,对漏气位置螺栓、口盖以及前缘封严片等视情况拆除,重新进行湿装配。

(5)无法进行湿装配的漏气位置钉缝和内/外下蒙皮对缝处采用高压注胶枪注胶。

(6)清洗干净去漆区域钉头十字槽,然后注入胶,固化后,打磨平整。

1.3 表面处理

(1)在清洁度较高的环境里进行喷砂/硅烷处理过程。

(2)喷涂或刷涂硅烷溶液到准备好的清洁表面,当表面湿润达到预定时间后,采用红外照射灯进行干燥,干燥过程不允许直接接触。

(3)在硅烷溶液干燥后的表面涂极薄的一层底胶,再次加热固化,固化过程不允许直接接触。

1.4 安装修理

铺叠胶膜和复合材料补片及真空袋加压固化。修补后机翼结构如图1所示。两侧为原金属部分,中间部分为修补增加的复合材料增强片。该区域的粘接质量是修补工作中重点关注的部分,不仅决定了粘接工作成功与否,也关系修补后的结构是否能达到应有的强度,同时在使用周期内,需持续监控对该区域的粘接质量,以保证在役飞机的补强部分的质量。

图1 修补示意图

2 无损检测实验

超声检测A扫描设备便携性高,探头对在役飞机原位检测的位置可适应性强,对于补强后金属及复合材料粘接质量的有效性控制有较高的可操作性,是较为理想的无损检测手段。超声A扫描检测通过测量反射波的位置与大小来判断缺陷的位置和大小(图2),反射波信号携带了材料内部质量情况的信息。但测量其绝对值非常困难,目前国际上均采用比较测量法,用试块的人工缺陷信号比对而对真实缺陷定量、定位等。因此,对比试块是超声波检测中不可或缺的物质,试块直接影响检测结果的准确性、可靠性。但国内对于补强后金属及复合材料粘接的研究较少,需进一步实验。

图2 反射法示意图

针对该机翼复材增强片粘接工艺,需制作复合材料修补专用试块。但补强手段复杂,可能产生缺陷的界面很多。根据上文介绍的补强手段,结合复合材料及复合材料粘接的情况,最容易发生的缺陷为脱粘,而可能产生脱粘位置有:复合材料层间(也叫作分层),复合材料与粘接胶膜间,金属与粘接胶膜间,两种不同的胶膜间。每种缺陷对应的超声波信号表现不一致。因此在制作试块模拟实际缺陷情况时,需要综合考虑到所有可能出现的缺陷,为实际检测情况提供最全面的参考。

2.1 无损检测试块制作

根据本次补强,成都飞机工业有限责任公司制作了复合材料补强修补试块(图3)。

图3 试块实物图

金属基体材料为铝板,如图3(a),牌号为2024,厚度为2 mm。为更好模拟拼缝缺陷,使用两块铝板拼接,并在拼缝下方再胶接一块铝板,拼缝处如图3(b)。补强所使用复合材料预浸料牌号为ZT7G/LT-03A16,共16层,铺叠工艺与零件补强一致,如图3(c)。胶膜使用FM-73M。为更好的模拟在役情况,设计了与实际情况一致的螺栓。螺栓采用GJB121.1.16,十字槽用EC3448胶进行填充。试块预置缺陷材料为聚四氟乙烯,其声传导特性与空气最为近似,可最高程度还原脱粘及分层类型缺陷。尺寸大小分别为φ3mm和φ10 mm。其中1、3、5、7、9、11号缺陷为φ3mm,2、4、6、8、10、12号缺陷为φ10 mm。1、2号缺陷埋在复材的1-2层间,3、4号缺陷埋在复材的6-7层间,5、6号缺陷埋在复材的11-12层间,7、8号缺陷埋在FM-73M胶与EC3448胶间,9、10号缺陷埋在复材蒙皮与胶膜间,11、12号缺陷埋在胶膜与金属铝板间。

其分布情况如图4所示。

2.2 超声检测结果

试块制作完成后,使用成都飞机工业有限责任公司MASTERSCAN380超声A扫描系统进行实验,探头参数为5 MHz,耦合剂为水或医用耦合凝胶。

图4 试块设计图

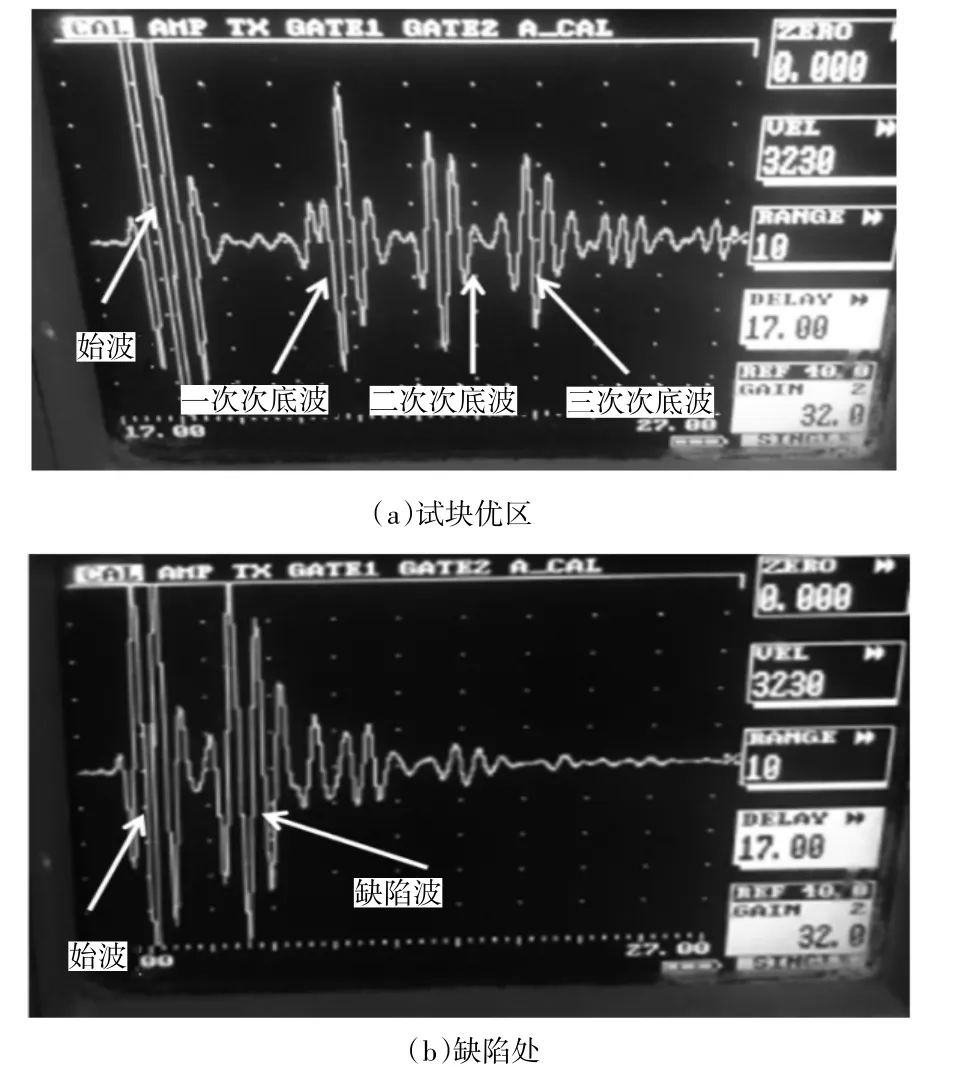

从检测结果可以看出,在试块完好处,一、二、三次底波均清晰可见,说明试块制作较好,内部无缺陷,如图5(a)所示。而移动探头之缺陷处,出现明显分层信号,底波消失,并出现缺陷波信号,如图5(b)所示。继续检测预埋所有缺陷,超声检测可有效检测出试块上所有人工缺陷,位置信息正确,缺陷尺寸与实际预埋尺寸的误差小于10%,符合用于飞机内部质量监控试块的标准,各类型缺陷检测如图6所示。

图5 试块超声A扫描结果

图6 各类缺陷超声A扫描结果

2.3 实际检测效果

将该试块应用到实际生产中,可控制复材增强片粘接工艺实施内部质量。补强后机翼要求不允许有超过最大缺陷尺寸为26 mm的缺陷,并且在飞机飞行过程中,定时持续地检测该区域是否新出现分层和脱粘或分层和脱粘缺陷有扩展。

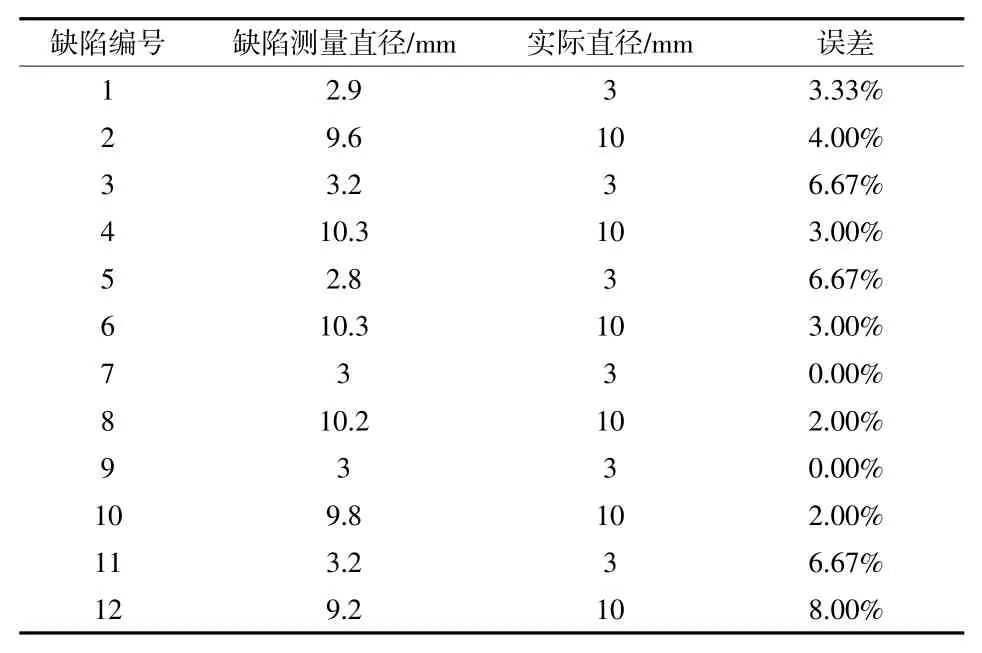

在实际的飞机在役检测过程中,对强度降低的飞机进行补强,随后采用使用超声A扫描的方法检测补强区域,监测内部质量。图7中,白色粉笔圈出区域为在实际检测过程中,机翼上出现分层信号的区域,根据与试块的对比,可以得出缺陷的大小及产生缺陷的深度信息。为验证试块效果,切开实际工件后测量实际缺陷尺寸及深度信息,其尺寸及深度信息与测量尺寸误差在10%以内,见表1。该试块可以复现实际机翼复材增强片粘接情况。

表1 缺陷实测尺寸与理论值对比

超声波检测的试块有效性决定了检测结果的准确性,通过比对超声检测试块可判断零件内部质量,如图7所示,可检测出补强后零件出现分层结果的区域,最终可达到控制工艺实施后的内部质量,持续监测飞行过程中的质量变化趋势,并指导补强工艺的参数优化。

图7 使用试块实际检测零件有问题区域

3 结语

在金属材料上粘接复合材料补片,能有效地解决原构件力学性能不符合要求的情况,延长了在役飞机的使用寿命。但在使用机翼复材增强片粘接后,如何确保其粘接质量并在后续飞行过程中持续监控,是必须解决的问题。本研究针对该机翼复材增强片粘接工艺,预估实际过程中可能产生的缺陷类型及位置,制作了机翼复材增强粘接质量控制专用试块,并使用超声检测的手段对试块进行实验,利用该试块使用超声检测技术可准确的发现内部缺陷的位置及大小信息(与实际比较误差在10%以内),给补强过程中每一次实验的参数提供更准确的指导,使复材增强片粘接工艺技术逐渐成熟,并能更好的应用于飞机修补中。同时弥补了复材增强片粘接修补工艺的内部质量监测的空白,解决了复材增强片粘接工艺内部质量无法控制的问题,并在后续飞行过程中持续提供可靠的检测数据,对于延长飞机寿命,保证飞行安全具有应用现实意义。