民机复合材料用国产高温固化结构胶膜性能研究

张 思 霍红宇 张宝艳 石峰晖 闫鸿琛

(中国航空制造技术研究院复合材料技术中心,北京 101300)

0 引言

高温固化结构胶粘剂是21世纪宇航器、飞行器制造不可缺少的重要材料。在近30年里,国产高温固化结构胶粘剂的研制与应用有了长足发展,基本上实现了与军用预浸料/复合材料体系的配套化,但在民机领域的应用研究尚处于起步阶段[1]。近年来,民用飞机胶接构件制造技术在欧美一些主要飞机生产大国发展迅速,胶接工艺日益成熟,胶接件的安全性、可靠性及耐久性大幅度提高。波音787客机主结构上大量使用复合材料,可达到机身结构的50%,A350-XWB客机上复合材料用量高达53%[2]。随着复合材料用量的提升,需要采用更多的胶接构件以满足飞机结构件低密度、高强度以及结构整体性的使用需求。在飞机的复合材料承力结构上也大量采用了胶接结构,波音公司从波音707到最新的波音787都有上百平方米到上千平方米的胶接面积,其中波音747飞机的用胶量达到1 t,大约每架有3 200 m2的面积使用了结构胶膜和胶粘剂体系[3]。

目前,国外航空用复合材料结构胶膜及胶粘剂生产厂家,主要包括美国的Cytec公司、3M公司和Hexcel公司,德国的Henkel公司等,其生产的高温(177℃)固化的改性环氧树脂胶膜以及相配套的胶粘剂体系,如Cytec公司的FM-300、METLBOND 1515-4M高温固化系列、Hexcel公司的Redux 319高温固化系列以及Henkel公司EA 7000高温固化系列等[4-8]。这些胶膜在生产过程中均采用先进的过程控制系统,产品质量稳定可靠,积累了大量工程化应用背景,满足耐久性胶接体系要求,在大型运输机和民用客机上均有广泛应用。

国内军用飞机所用的胶接体系和胶接技术已经接近或达到世界先进水平,但该套胶接体系和胶接技术仅在国产运七、新舟-60飞机、大型运输机运8等螺旋桨民用飞机上获得应用。中国首飞成功且已投产的支线客机ARJ21采用的尚是国外成熟的胶接体系和胶接技术[9]。民用飞机与军用飞机存在着损伤容限、飞行可靠性、飞行寿命等诸多差异,在胶膜和胶粘剂的力学性能、耐久性等综合性能的使用要求上与军用飞机也不尽相同,国产胶膜在相关性能考核上还要有诸多工作要做。此外,国内胶接体系还缺乏在大型民用飞机大面积、大部位结构胶接应用的经验,对应的国产胶接体系和胶接技术在大型民用飞机上的应用研究尚未启动[10]。随着国产大飞机C919和CR929项目的深入开展,复合材料在民机上的用量显著增加,为适应未来民用飞机复合材料结构整体化轻量化要求,研制满足民机复合材料结构使用需求的高温固化结构胶膜对于实现民机材料的全面国产化具有重要意义。

在高性能的航空复合材料构件的制造过程中,通常采用胶膜对复合材料预固化后的基材进行二次胶接[11]。胶膜与复合材料的双搭接剪切强度、“I”型层间断裂韧性(GIC)是表征胶接性能是否满足民机适航要求的关键技术指标。本文设计研制的高温固化环氧结构胶膜,通过基本理化性能分析,考核胶膜与预浸料/复合材料的双搭接剪切强度以及GIC等力学性能,为胶膜在民机领域的应用认证提供研究基础。

1 试验方法

1.1 主要原材料

1)E-51环氧树脂,无锡树脂厂;

2)CYD-014环氧树脂,岳阳巴陵石化环氧树脂厂;

3)EBA-65环氧树脂,上海华谊树脂厂;

4)热塑性树脂;潜伏型固化剂。

1.2 胶膜制备

树脂制备:将E-51、CYD-014、EBA-65和热塑性树脂按照一定比例称重,采用行星分散机将混合物分散均匀。待物料降至室温后称取混合树脂,按比例加入潜伏型固化剂及其他改性剂,采用三辊研磨机压延混合均匀,制备所需的树脂体系。

胶膜制备:采用热熔法制备面重为(244±24)g/m2的胶膜,热板温度为(75±5)℃,胶膜牌号为ACTECH®1302F。

1.3 力学试样制备

选用中航复合材料有限责任公司研制生产的高温固化环氧预浸料BA3202W,按照 [0]8、[0]16和[0]10的铺贴要求制备力学性能测试用复合材料层压板。该预浸料已通过民机PCD考核预批准。

分别按照ASTM D3528、ASTM D5528和ASTM D1781的尺寸要求制备双搭接剪切、GIC和蜂窝滚筒剥离强度测试用试样。胶膜固化工艺参数为:(0.31±0.03)MPa,180 ℃/2 h。

1.4 分析与测试

傅立叶红外光谱测试:Nicolet 380型,用KBr涂膜制备胶膜测试样品。

凝胶时间测试:测试温度180 ℃,取2 g左右的胶膜试样置于凝胶盘中,记录试样从融化出现拉丝现象直至最后拉不出丝所经过的时间。

粘温性能测试:旋转流变仪AR 2000ex型,升温速率为2 ℃/min。

差示扫描量热法(DSC) :TA公司,DSC200F3差示扫描量热法仪,升温速率为10 ℃/min。

力学性能测试:双搭接剪切强度采用Instron 5982测试,加载速率为1.27 mm/min,GIC采用MTS CMT6104测试,胶接面破坏比例在5%以内。

2 结果与讨论

2.1 红外光谱分析

采用傅立叶红外衰减法分别对ACTECH®1302F胶膜、BA3202W预浸料体系进行红外测试与分析。如图1所示,在ACTECH®1302F胶膜的红外光谱图中,2 923 cm-1处对应-CH2的不对称伸缩振动;1 507 cm-1处为苯环骨架振动;1 295 cm-1、1 240 cm-1、915 cm-1、828 cm-1处对应环氧基团-C-O-伸缩振动,环氧环特征振动以及-C-H面外弯曲振动。通过以上特征峰可验证ACTECH®1302F胶膜主要组分为双酚A型环氧树脂。

如图2所示,在BA3202W预浸料红外光谱图中,3 368 cm-1、3 464 cm-1处对应芳香族-N-H2的伸缩振动,1 516 cm-1、1 594 cm-1处为苯环骨架振动,1 290 cm-1、1 105 cm-1、1 146 cm-1对应-S=O的伸缩振动,同时1 290 cm-1、1 240 cm-1、1 183 cm-1、831 cm-1对应环氧基团特征振动谱带,说明BA3202W预浸料与ACTECH®1302F胶膜都属于环氧树脂体系,但二者在固化剂的组成上略有不同。

图1 ACTECH®1302F胶膜红外光谱图及特征峰

图2 BA3202W预浸料红外光谱图及特征峰

2.2 凝胶时间分析

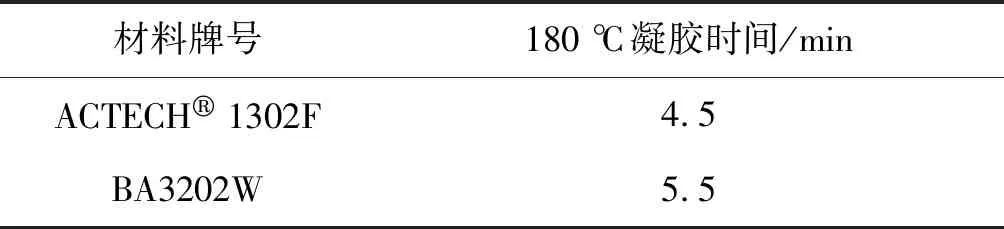

ACTECH®1302F胶膜和BA3202W预浸料均为高温(180 ℃)固化环氧树脂体系,测试其在180 ℃下的凝胶时间,结果如表1所示。

表1 ACTECH®1302F胶膜和BA3202W预浸料凝胶时间

ACTECH®1302F胶膜在180 ℃下的凝胶时间为4.5 min,略低于BA3202W预浸料的凝胶时间5.5 min,说明在180 ℃的固化温度下,ACTECH®1302F胶膜体系的反应活性较BA3202W预浸料体系的高。在胶接构件制备过程中多采用二次胶接工艺,ACTECH®1302F胶膜在180 ℃下的凝胶时间较短,可以有效避免胶接过程中由于胶膜凝胶时间长导致的粘接界面滑移、粘接周期长等使用问题,从而提高复合材料胶接构件的制备效率。

2.3 粘温曲线分析

粘温曲线可以反映树脂体系在一定的测试条件下,粘度随温度的变化情况,从而为树脂体系的流变行为特性分析提供参考。采用2 ℃/min的升温速率,在60 ℃~180 ℃的温度范围内,测试ACTECH®1302F胶膜体系的粘温曲线为胶膜的固化工艺参数指定提供参考。

ACTECH®1302F胶膜,体系的粘温曲线如图3所示。

图3 ACTECH®1302F胶膜粘温曲线

随着温度的升高,胶膜体系分子间及链段自由活动的程度大于不同组分交联固化反应的程度,胶膜体系整体呈现流动性增大,粘度下降的趋势;待温度升高至160 ℃左右时,体系粘度达到最低值约30.7 Pa·S。继续升高测试温度,分子间交联固化反应程度增大,分子间及链段自由活动的程度减小,胶膜体系流动性降低,整体粘度增大。最低点粘度为30.7 Pa·S,说明胶膜体系整体粘度适中,可避免在固化过程中粘度过低导致胶接界面树脂流动性过大,影响胶接构件的质量。

2.4 DSC曲线分析

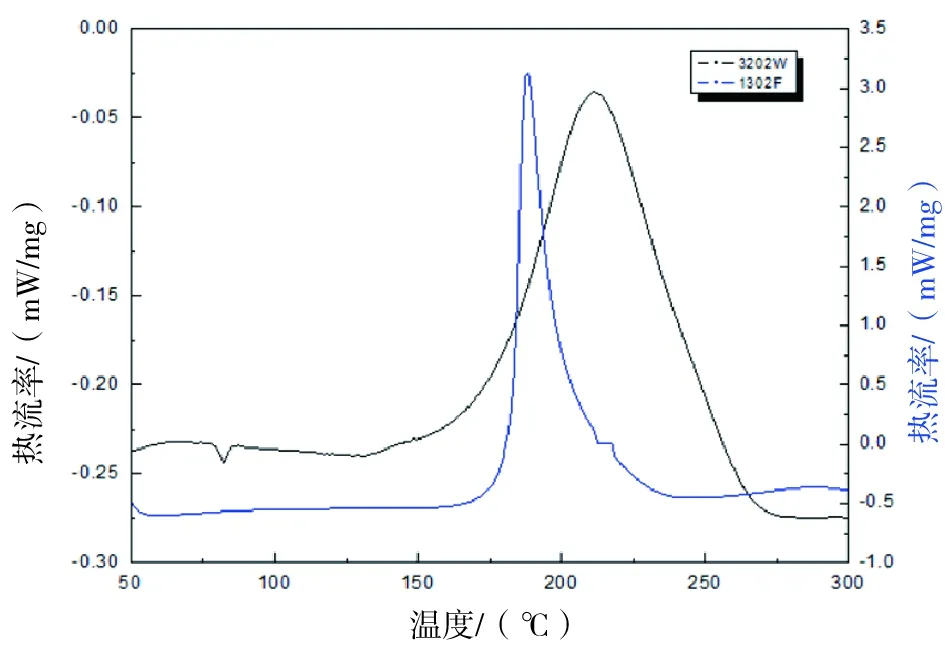

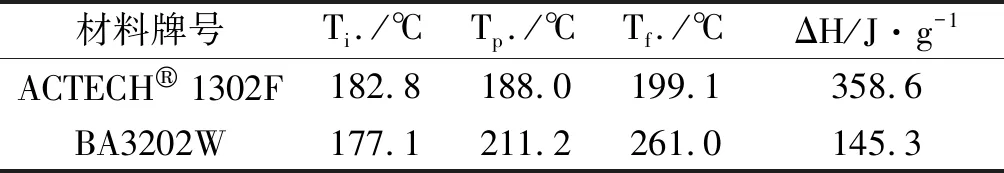

采用差示热分析法(DSC)进一步对ACTECH®1302F胶膜和BA3202W预浸料体系的固化反应热进行研究。DSC曲线如图4所示,相对应的放热峰数据如表2所示。

图4 ACTECH®1302F胶膜和BA3202W预浸料DSC曲线

表2 ACTECH®1302F胶膜和BA3202W预浸料热分析数据

通过对比ACTECH®1302F胶膜和BA3202W预浸料体系DSC放热峰及热反应数据,可初步得出两个体系的起始反应温度分别为182.8 ℃和177.1 ℃,放热峰值温度分别为188.0 ℃和211.2 ℃,表明预浸料体系的反应温度范围更宽,加工工艺窗口也相应较大。胶膜和预浸料的反应热分别为358.6 J·g-1和145.3 J·g-1,表明胶膜的固化反应放热速率较预浸料的快,可以提高二次胶接固化效率,同时该数据与测得的180 ℃下的凝胶时间相对应。胶膜体系和预浸料体系在180 ℃/2 h的固化条件下可以得到理想的胶接效果。

2.5 力学性能分析

2.5.1 双搭接剪切强度

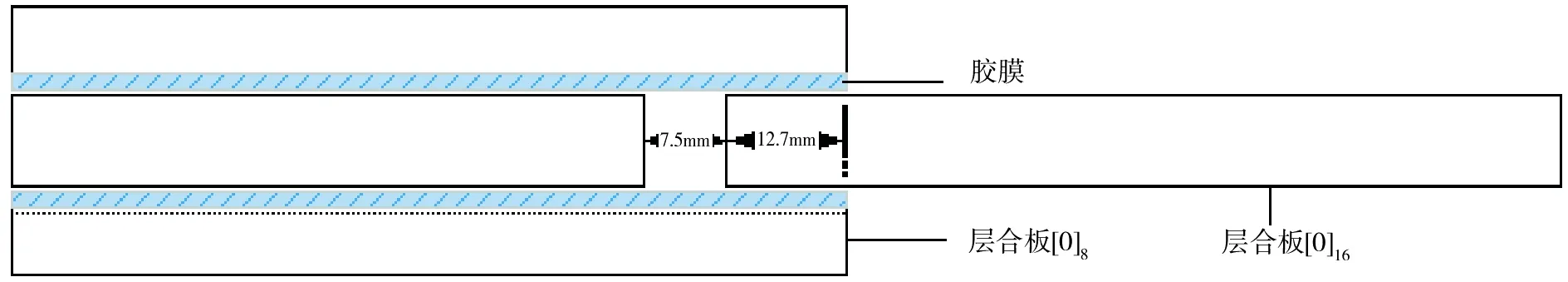

采用BA3202W预浸料制备力学性能测试用层合板,所有待胶接层合板表面均采用可剥布。层合板的制备工艺满足相关工艺文件要求。为避免引入其他材料对ACTECH®1302F胶膜和BA3202W预浸料胶接性能造成影响,目前主要对胶膜和预浸料的双搭接剪切强度以及GIC进行测试表征。双搭接剪切试样及尺寸如图5所示。

图5 双搭接剪切试样及尺寸

按照ASTM D3528对双搭接剪切试样进行测试,分别对不同试验温度和环境条件下的胶膜双搭接性能进行表征,测试结果如表3所示。

表3 ACTECH®1302F胶膜双搭接剪切强度

按照民机材料规范要求,采用二次固化胶接工艺制备的ACTECH®1302F胶膜双搭接剪切试样在室温和(71±3) ℃下的双搭接剪切强度分别为34.5 MPa和31.6 MPa,明显高于民机用高温固化复合材料结构胶膜室温下的双搭接剪切强度为27.5 MPa、(71±3) ℃下的双搭接剪切强度为22.1 MPa指标要求。此外,在-54 ℃和132 ℃试验温度下,胶膜的双搭接剪切强度也优于指标值,说明胶膜与预浸料固化后的界面具有良好的粘接性能,可以满足民机用复合材料在不同温度下的使用要求。在环境暴露处理条件下,胶膜的双搭接剪切强度结果表明胶膜具有良好的耐候性。

在复合材料胶接构件制备过程中,除二次固化胶接工艺外,还通常采用共固化胶接工艺以满足构件节能高效等实际制备需求。试验开展共固化胶接工艺制备双搭接剪切试样,测试胶膜在无暴露处理条件下的胶接性能。测试结果如表3所示。在23 ℃、71 ℃和132 ℃试验温度下,采用共固化胶接工艺制备的试样双搭接剪切强度相比二次胶接固化工艺分别提高了10%、7%和19%。这主要是由于胶膜体系与预浸料树脂体系在化学组分和固化工艺上具备良好的匹配性,采用共固化胶接工艺胶膜与预浸料之间受化学键结合的影响较大,而二次固化胶接界面主要靠机械结合和物理吸附等。结果表明ACTECH®1302F胶膜与BA3202W预浸料具有良好的工艺匹配性,在两种固化工艺条件下均可实现与BA3202W预浸料的有效胶接。

此外,对胶膜双搭接剪切试样破坏后的断面进行分析,结果表明所有试件的胶接面破坏模式均为胶层内部剪切破坏。为进一步分析胶接试样胶接界面的厚度以及形貌,采用扫描电子显微镜对胶接试样进行观察,如图6所示。

图6 ACTECH®1302F胶膜与BA3202W预浸料SEM图

ACTECH®1302F胶膜与BA3202W预浸料二次固化胶接界面结合紧密,无明显分层、针孔等缺陷。试验采用的ACTECH®1302F胶膜面重为240 g/m2的,固化后胶膜厚度约0.15 mm,胶膜整体厚度分布存在波动,在胶膜内部存在孔隙等缺陷,在一定程度上对胶接性能将产生影响,需进一步对胶膜固化工艺以及胶接界面处理情况等开展相关研究。

2.5.2 “I”型层间断裂韧性

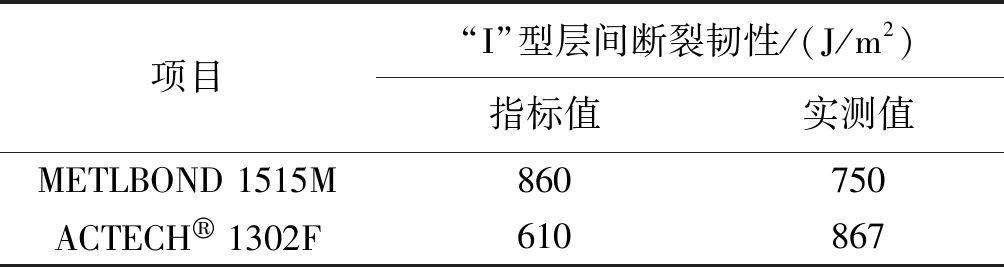

采用二次固化胶接工艺制备胶膜与BA3202W预浸料层合板的“I”型层间断裂韧性试样。选用进口METLBOND 1515M胶膜和ACTECH®1302F胶膜进行对比,在室温无暴露处理条件下的测试结果如表4所示。

表4 ACTECH®1302F胶膜I型层间断裂韧性

结果表明在与BA3202W预浸料胶接时,ACTECH®1302F胶膜的“I”型层间断裂韧性可达到867 J/m2,满足进口METLBOND 1515M胶膜的指标要求,且远高于民机复合材料用高温固化结构胶膜的指标值。进口METLBOND 1515M胶膜与BA3202W预浸料的I型层间断裂韧性为750 J/m2,说明在与国产BA3202W预浸料的匹配性方面,ACTECH®1302F胶膜优于进口METLBOND 1515M胶膜。

3 结论

通过对胶膜的基本理化性能分析以及胶膜与国产BA3202W预浸料胶接后基本力学性能双搭接剪切强度、“I”型层间断裂韧性GIC的测试分析,可得出如下结论:

1)ACTECH®1302F胶膜与BA3202W预浸料均为高温(180 ℃)固化环氧树脂体系,胶膜的固化反应放热速率较预浸料的高,在固化温度(180 ℃)下的凝胶时间较短,胶膜体系粘度适中,可以满足二次胶接固化工艺要求;

2)在室温和(71±3) ℃,无暴露条件下,采用二次固化胶接工艺和共固化胶接工艺制备的ACTECH®1302F胶膜与BA3202W预浸料的双搭接剪切强度均满足民机用高温固化复合材料结构胶膜的关键技术指标要求,ACTECH®1302F胶膜与BA3202W预浸料具有良好的工艺匹配性;

3)在室温无暴露条件下,ACTECH®1302F胶膜与BA3202W预浸料的“I”型层间断裂韧性GIC为867 J/m2,优于进口METLBOND 1515M胶膜;

4)在现有的材料体系和固化工艺条件下,ACTECH®1302F胶膜与BA3202W预浸料的胶接界面结合紧密,无明显缺陷。

在ACTECH®1302F胶膜与BA3202W预浸料胶接性能研究的基础上,需进一步开展ACTECH®1302F胶膜与国产蜂窝夹心材料平面拉伸强度、夹层梁剪切强度以及胶膜与预浸料共固化工艺条件下的性能研究,不断提高胶膜在民机用高温固化复合材料结构中的使用性能。