变直径圆捆打捆机液压系统设计*

邓海龙 , 王成军 , 韩 锰

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2.安徽理工大学人工智能学院,安徽 淮南 232001)

0 引言

打捆机回收秸秆效率高、损失小,且投入成本较低,更容易推广,是目前应用最广的秸秆回收机具[1]。圆捆机因结构简单、经济实用而被广泛应用,但圆捆机形成草捆的直径受到压捆室体积的限制。国内外对这一问题的研究较少,马斯奇奥(青岛)农机制造有限公司[2]在中国农机展上展示了一种依靠高强度胶带改变草捆直径的圆捆机;韩锰等[3]针对圆捆打捆机需要换机才能形成不同直径草捆的问题,基于TRIZ 理论设计了一种依靠液压系统移动钢辊改变压捆室大小的打捆机。打捆机工作存在时间长、强度高、环境差等问题,高强度胶带需要较大的张紧力,且容易受热变形,导致使用寿命较短[4];而液压系统体积小、刚度大、反应速度快,循环使用的情况下并不影响液压系统的整体性能。因此,采用液压系统的变直径圆捆打捆机拥有更大的发展潜力与空间。

本文根据变直径圆捆打捆机的实际工作要求与特点,改进打捆机压捆机构的结构,设计液压回路,计算液压元件,通过AMESim 建立液压系统模型,验证所设计的液压系统的合理性。

1 工作原理和结构优化

1.1 工作原理

秸秆在通过输送辊送入压捆室的同时链条拖动压辊,使所有钢辊按照相同的方向同速旋转。钢辊的旋转使秸秆形成一个草芯,随着越来越多的秸秆进入压捆室并不断地旋转逐渐形成圆形草捆。压捆室侧面的液压缸通过螺栓与钢辊连接控制压捆室大小,当草捆达到规定直径或当草捆的直径增大到压捆室最大直径时,覆膜后打开压捆室放出草捆。

1.2 结构优化设计

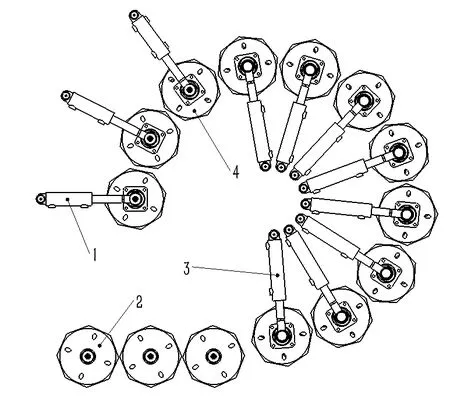

变直径圆捆打捆机包括捡拾、喂入、压捆机构,其中压捆机构包含前液压缸、输送辊、后液压缸、钢辊等,其结构如图1 所示。

图1 打捆机压捆机构结构示意图

液压缸活塞与钢辊同轴布置,液压缸负载较大,容易产生突变载荷,使液压系统产生较大的压力及流量冲击。且压捆机构需使用22 个液压缸,数量多,结构复杂,不利于液压系统的设计。

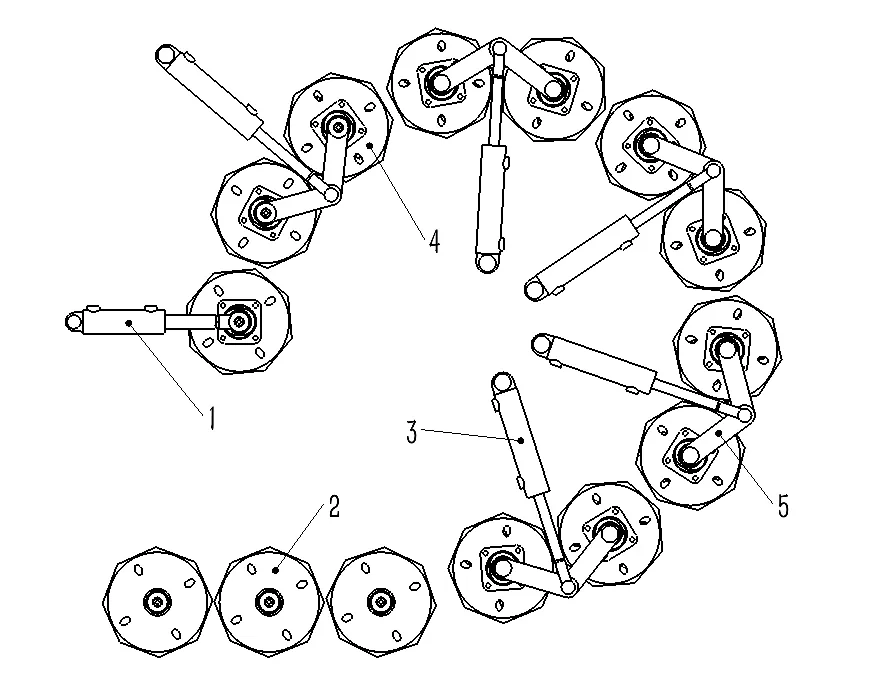

将液压缸与钢辊通过连杆连接,采用一个液压缸连接两个钢棍,可降低液压系统的复杂程度,提高效率,降低成本。改进后的压捆机构如图2 所示,工作时前液压缸伸出,无杆腔为工作腔;后液压缸缩回,有杆腔为工作腔。

图2 改进后打捆机压捆机构结构示意图

2 液压回路的设计

2.1 负载分析

草芯是保证圆捆机顺利打捆的关键,对后续喂入秸秆有较大的牵带作用。草芯形成过程中,主要依靠钢辊对秸秆的摩擦力及后续喂入秸秆的推动力,此时草捆对钢辊有重力无张力。成型草捆由外向内密度逐渐减小;草捆充实阶段,草捆对钢辊无张力,卷捆所需扭矩缓慢增加;草捆卷压阶段,草捆对压辊的张力开始出现并呈现缓慢增加后快速上升的趋势。其中,前压捆室液压缸提供推力,后压捆室液压缸提供拉力。

2.2 液压系统原理图

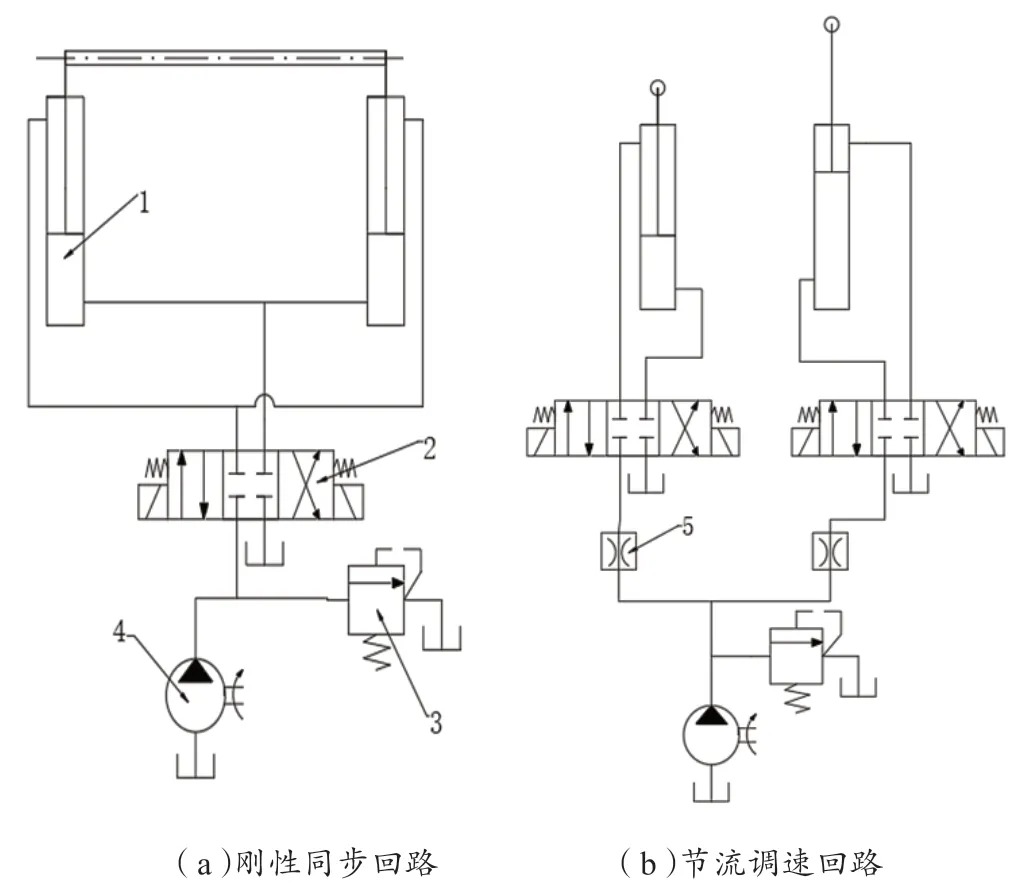

在打捆机工作过程中要求活塞杆具有相同的速度与位移。由于同一钢辊上的液压缸负载、运动方向和位移相同,可采用刚性同步回路[5-6],如图3(a)所示。草捆对钢辊的压力是均匀分布的,当液压缸活塞位置不同时,位移大的活塞会承受更大的载荷,使两液压缸活塞处于相同位置。

图3 液压系统回路

钢辊由单活塞杆双作用液压缸驱动,一端有活塞伸出,另一端没有活塞,使得液压缸两腔有效作用面积不相等。

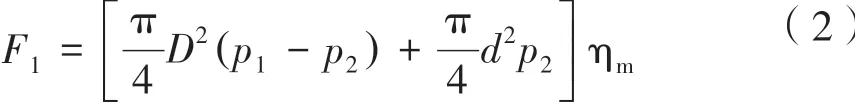

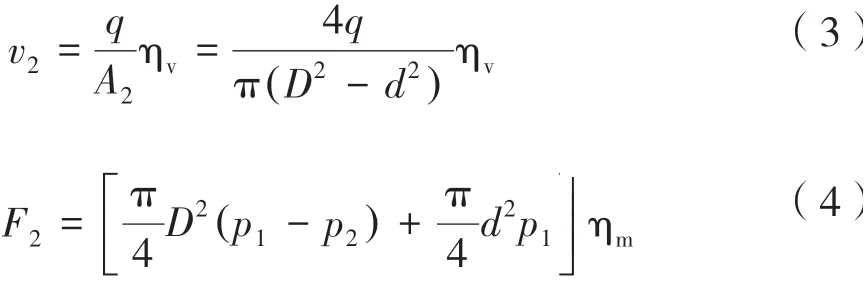

当工作腔为无杆腔时活塞运动速度v1(m/s)和推力F1(N)分别为:

当工作腔为有杆腔时活塞运动速度v2(m/s)和推力F2(N)分别为:

式中,q为进入液压缸的流量;D、d分别为液压缸活塞内径、活塞杆直径(mm);p1为主工作腔压力(MPa),农业机械选择压力10 MPa~16 MPa;p2为回油腔压力(MPa),计算时可忽略不计。

根据上式可知,在流量相等的情况下,由于面积A1>A2,所以速度v1<v2,输出力F1>F2。

不同钢辊上的液压缸,尤其是前后液压缸,其负载不同,流量也不同。为保证前后液压缸在工作时速度相同,课题组采用节流调速回路,使用流量控制阀控制进入液压缸的流量,如图3(b)所示。

3 液压系统的计算

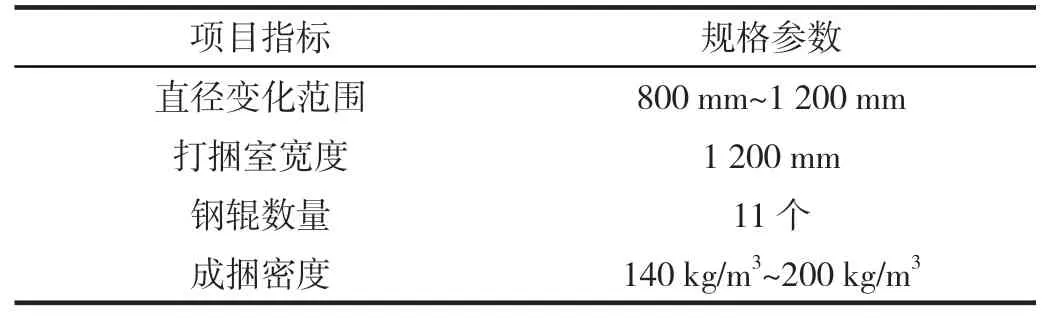

变直径圆捆打捆机的主要技术参数如表1 所示。

表1 主要技术参数

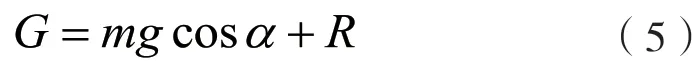

3.1 液压缸的计算

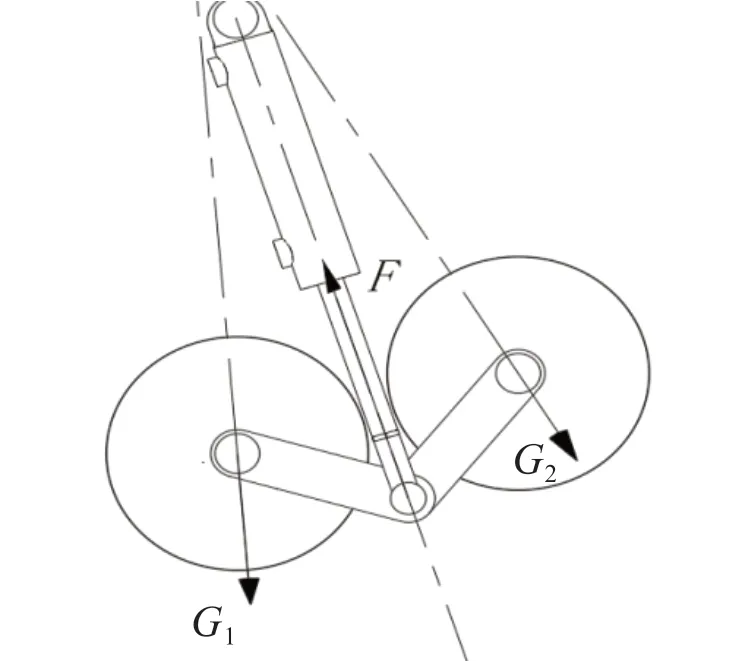

液压缸的负载力在运动过程中是变化的,设计中只需考虑最大负载力。最大负载发生在草捆直径最大时的后液压杆上,后液压缸有杆腔为工作腔。钢辊主要承受草捆的重力与张力[7],张力是对压辊的径向力,而重力可分解为对压辊的径向力与圆周力,计算时只需考虑钢辊所受的径向力G,液压缸与压辊受力图如图4 所示。式中,m为草捆的质量(kg);α为重力与径向力的夹角(°);R为草捆张力(N)。

图4 液压缸与压辊受力图

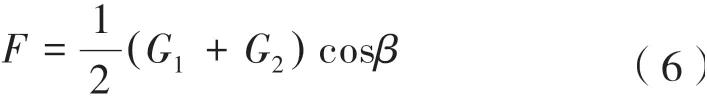

由此可得液压缸负载:

式中,β为压捆室与钢辊中心点连线和液压缸轴线的夹角。

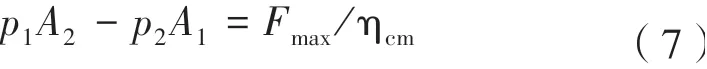

由有杆腔为工作腔可得:

式中,A1=πD2/4,即无杆腔活塞的有效面积(m2);A2=π(D2-d2)/4,即有杆腔活塞的有效面积(m2);Fmax为液压缸的最大负载力(N);ηcm为液压缸机械效率,一般取0.90~0.97。

3.2 液压泵的计算

液压泵的主要参数是泵的最大压力和最大流量[8]。

1)泵的最大压力取决于执行原件的最大工作压力,即:

式中,p1=25 MPa,即液压缸的最大工作压力(MPa);∑Δp=0.5 MPa,即系统进油路上的总压力损失(MPa)。

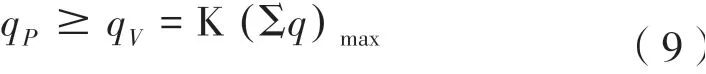

2)对于多个液压缸同时动作的系统,液压缸的最大流量应为:

式中,qV为系统所需流量;K 为系统的泄露系数,一般取为同时动作的液压缸的最大总流量(m3/s)。

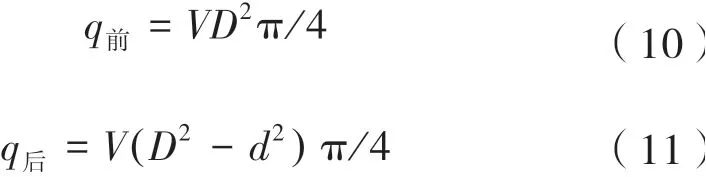

此液压系统共12 个液压缸,其中包括4 个前液压缸,8 个后液压缸,单个液压缸的流量:

式中,V为液压缸工作速度(m/s),取V=0.05 m/s;得:

取最大流量qV=140 L/min,来计算液压泵排量:

式中,n为电机转速,n=1 460 r/min;η 为电机效率,η=0.95。

4 仿真分析

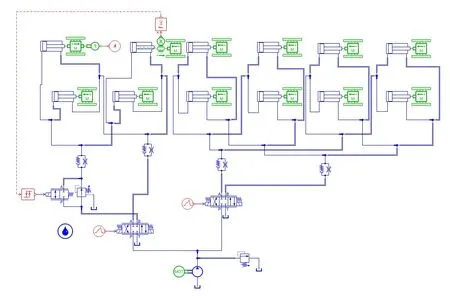

在AMESim 平台[9]中搭建打捆机构液压系统模型,如图5 所示。

图5 液压系统仿真模型图

设置仿真时间为10 s;设置液压泵的额定压力为30 MPa、公称排量为100 mL/r;设置液压缸内径和活塞杆外径尺寸分别为D=80 mm,d=56 mm;设置液压缸活塞行程为0~200 mm;设置三位四通换向阀中位时间1 s、右位时间5 s、左位时间4 s;设置溢流阀、减压阀、单向阀等控制液压系统各个支路流量与压力;设置初始状态,前液压缸活塞缩回,后液压缸活塞伸出,得到前后液压缸活塞位移曲线图及速度曲线图,分别如图6、图7 所示。

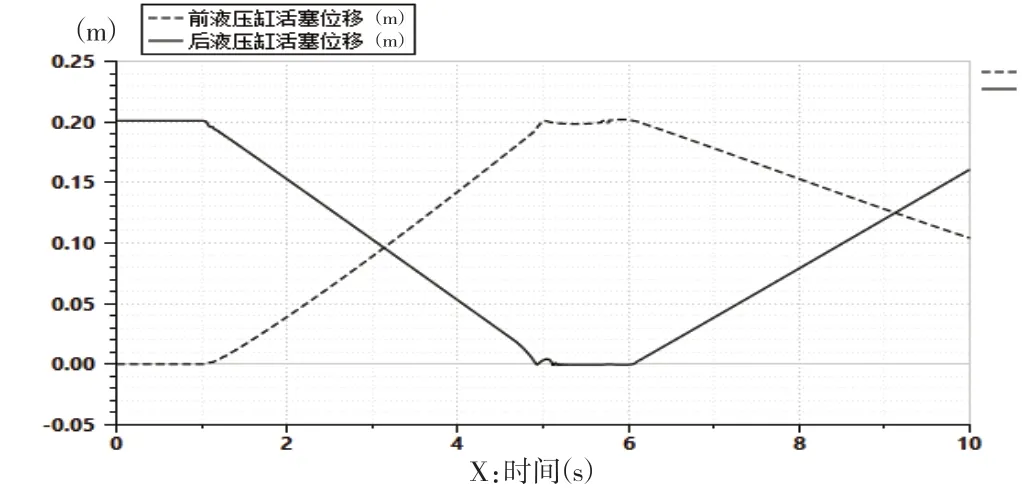

图6 液压缸活塞位移曲线图

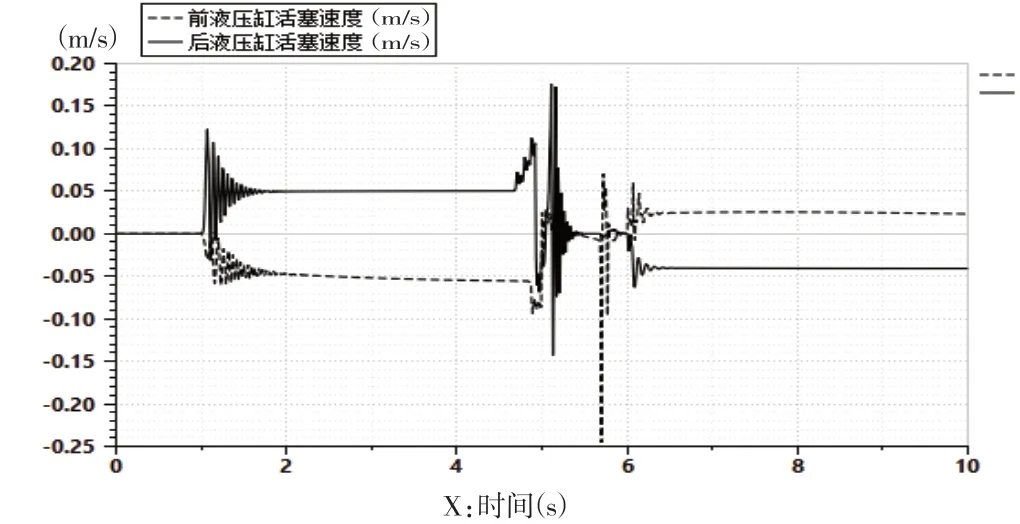

图7 液压缸活塞速度曲线图

由液压缸活塞位移曲线图与速度曲线图可知,前后液压缸活塞在工作时位移总体保持一致,从1 s开始运动,到5 s 左右停止,其瞬时速度与平均速度全都符合要求。5 s 到6 s 时活塞杆达到行程终点,停止运动,此时活塞速度为零。随后换向阀换向,液压缸开始卸压,活塞逐渐返回初始位置。观察活塞位移与速度曲线图发现,活塞在返回途中位移与速度不一致,后液压缸活塞的速度明显大于前液压缸活塞。

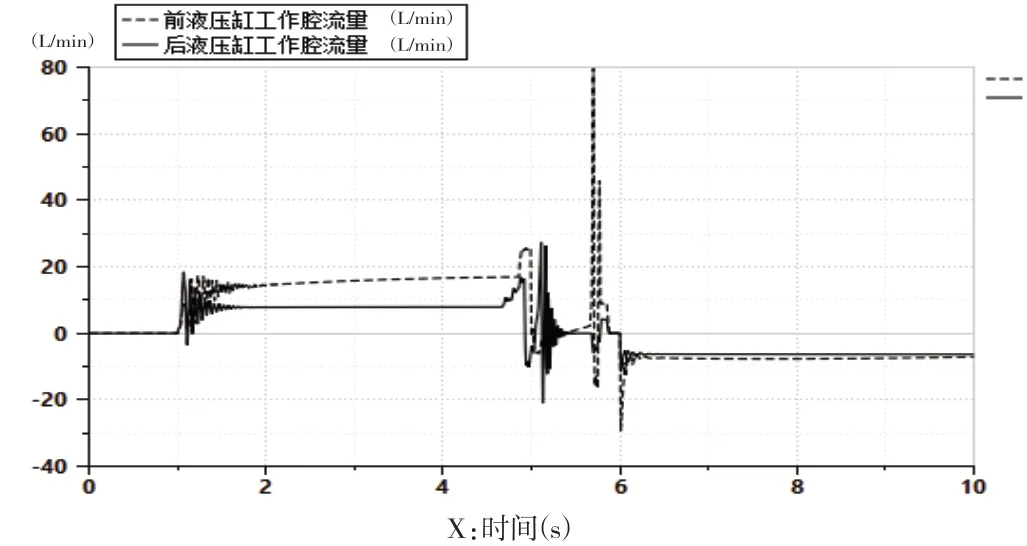

液压缸工作腔流量曲线图如图8 所示。由图8 可知,返回途中前液压缸无杆腔与后液压缸有杆腔流量相同。由于前液压缸载荷较小,所以使用减压阀降低该液压系统支路的压力,而减压阀属于单向阀,液压油无法反向流通,同时由于返回途中进出油口改变,导致液压缸工作腔的流量改变。考虑到活塞返回时的位移与速度对工作状态没有影响,为了保持液压系统的简洁高效,对此不再作改动。

图8 液压缸工作腔流量曲线图

5 结论

本文改进变直径圆捆打捆机压捆机构,使其结构更加简单,稳定性能更好。通过分析液压缸的工作状态,设计了一套由刚性同步回路与节流调速回路共同组成的液压系统,所设计的液压系统能使所有液压缸活塞以相同的速度匀速移动。

分析工作时液压缸的负载,使用液压缸内径为80 mm、活塞杆外径为56 mm、工作行程为0~200 mm的液压缸。分析运动过程,使用额定压力为30 MPa、公称排量为100 mL/r 的单向定量液压泵。最后通过AMESim搭建液压系统仿真模型,设置模型参数进行仿真,结果表明在工作状态液压缸活塞的速度为0.05 m/s,符合工作要求。仿真结果证明改进的压捆机构与所设计的液压系统是可行且有效的,为后续变直径圆捆打捆机的实际应用提供了一定的参考依据[10]。