PlantPAx控制系统在超浓相输送中的应用

于鸿银

(沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001)

近年来工业自动化技术发展迅速,工业领域已经广泛应用分布式控制系统,使用工业控制系统能够使复杂的生产工艺流程变得可视化,系统化。超浓相输送系统具有很强的流程性、逻辑性,利用自控系统能够实现生产自动化,可以大大节省人力物力,提高工作效率,而且能够实现对生产的实时监控,实时处理。

PlantPAx控制系统不仅是一个分布式过程控制系统,同时也是自动化行业所倡导的互联企业(the Connected Enterprise)解决方案的重要组成部分,将生产设备、控制设备、人机交互设备以及信息层应用的数据链路打通,不仅提供稳定可靠的控制,同时为过程行业用户落地智能制造提供了易于部署和扩展的系统化平台[1]。

PlantPAx控制系统继承了传统DCS和传统PLC的优点,不但擅长于数字量的控制,其模拟量及回路调节控制能力已经优于传统DCS。近年来工业以太网技术逐渐成熟并得到了广泛应用,在电解铝厂超浓相输送的集中控制系统的设计中,采用PlantPAx控制系统和工业以太网是一种合理的选择。

1 超浓相输送工艺流程

超浓相输送属于气力输送中的流态化输送技术,主要是由风动溜槽、离心通风机及送风管路等组成。其输送原理是利用低压风通过透气板将风动溜槽内的氧化铝流态化,使其具有流体的性质,同时沿着输送方向建立料柱差,当料柱差所产生的推动力足以克服流体流动的摩擦阻力时,流态化的氧化铝向前流动,从而完成输送任务。

氧化铝超浓相输送系统的功能是将电解车间内载氟氧化铝贮仓中的载氟氧化铝输送至每台电解槽槽上氧化铝料箱中。每套超浓相输送系统负责160台电解槽的氧化铝供应,将载氟氧化铝贮仓内的载氟氧化铝输送至电解槽槽上氧化铝料箱内。超浓相输送系统每天可定时向电解槽上供料,每天充料时间约7~9小时。每个区每段末端两台电解槽槽上输送溜槽下料管设有料位计安装位置,料位计安装在每段末端电解槽槽上输送溜槽下料管上,指示加料状态,当该电解槽大修时,将料位计移至前一台电解槽槽上输送溜槽下料管的相同位置。

2 PlantPAx硬件设计

2.1 PlantPAx控制系统平台搭建

PlantPAx控制系统平台由多台物理服务器、共享存储、核心交换机等组成,构成统一的虚拟计算机资源池。虚拟计算机上运行着针对各种控制系统和任务需求的虚拟机,这些虚拟机结合PlantPAx控制系统形成一个满足信息化和工业化融合管理体系要求的全厂自动控制系统。该平台作为信息技术与自动化技术融合的代表,集控制系统服务器、工程师站、历史数据记录、HMI控制画面和工业控制网络域控制器于一体,采用Vsphere虚拟化技术,具备高可用性、高可靠性、可扩展性、高稳定性、快速部署、快速恢复的优势。

该平台主要由交换机、服务器、存储等硬件组成。以本系统为例,硬件设备主要包括2台核心交换机,3台共性能主机和1套存储。

(1)交换机及网络结构

采用两台CISCO3850系列3层交换机,采用Stack模式,一台为Activie,一台为Standby。包括两组数据堆叠线与两组电源堆叠线缆。

(2)多台高性能服务器

本系统中设有3台服务器,其中2台为生产系统提供虚拟化环境,1台提供数据备份功能。通过在2台高配置的多核服务器上安装vSphere ESXi,创建控制系统所需的服务器、工程师站、操作站等虚拟服务器的方式,来满足传统控制系统中人机交互界面的应用需求。

(3)EMC存储系统

利用VNXe3200搭建了NAS(Network Attached Storage)和SAN(Storage Area Network)混合的集中存储方式,搭建的共享存储为NAS。

2.2 超浓相输送网络配置

现场控制器支持ControlNet和EtherNet/IP网络中的冗余功能。每个冗余控制器都拥有足够的内存来存储两倍于控制器数据和I/O内存的内容,以支持程序修改。冗余控制器中内存使用率的提高使得在切换过程中能够实现无扰动切换,从而确保从控制器的输出映像中拥有与主控制器相同的值。额外内存可防止在切换到从控制器时新旧数据内存中的内容混杂的情况[2]。

中心机房的核心交换机到现场控制室设置了两条相互冗余的网络,以下简称为“AB网”,AB网连接到现场的汇聚交换机。本系统拥有4个系列的超浓相输送系统,所以在现场设置了4台操作员站分别放在了每个系列的控制室中,方便对现场实时数据进行监控。控制层设置了4组冗余的交换机,并接入到AB网中,每组超浓相控制系统通过网线接入到对应的冗余交换机,每组多空下料装置接入到每组超浓相控制系统的通讯模块。

AB网通过光纤接入厂区中心机房的核心交换机,然后连接到IDC服务器,现场实时数据通过以太网送入到集控中心的6台瘦客户端以及大屏幕,实现了集中监控、历史数据、报表、趋势曲线、报警等功能。

3 PlantPAx软件设计

3.1 上位机画面组态

本系统采用FactoryTalk View Site Edition平台,用于开发和运行整个网络内的多个用户和服务器的人机界面HMI应用程序。该上位机平台提供了创建强大、可靠的过程监视和监督级控制应用程序所需的所有工具。

(1)FactoryTalk View SE Server,也称为HMI服务器,可存储HMI工程组件(例如,图形显示)并将它们提供给客户端。该服务器还包含一个标签数据库,可执行报警检测和历史数据记录,图1为超浓相输送的组态画面。

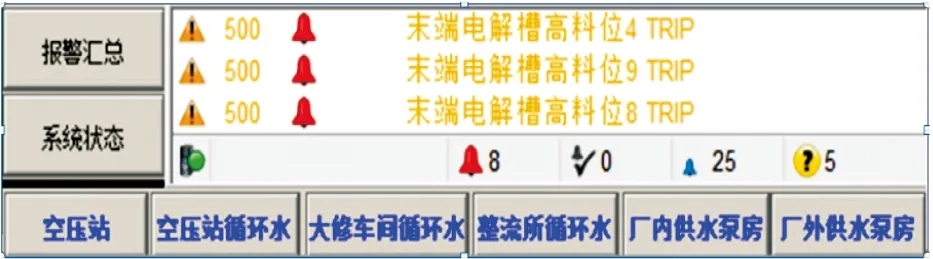

(2)FactoryTalk Alarms and Events可提供系统范围内的报警监视。在FactoryTalk View可以选择比较重要的参数,设定其报警值,在FactoryTalk View SE Client中,一旦有报警就会发生声音并显示在报警插件之中,如图2所示。

图2 超浓相输送报警画面

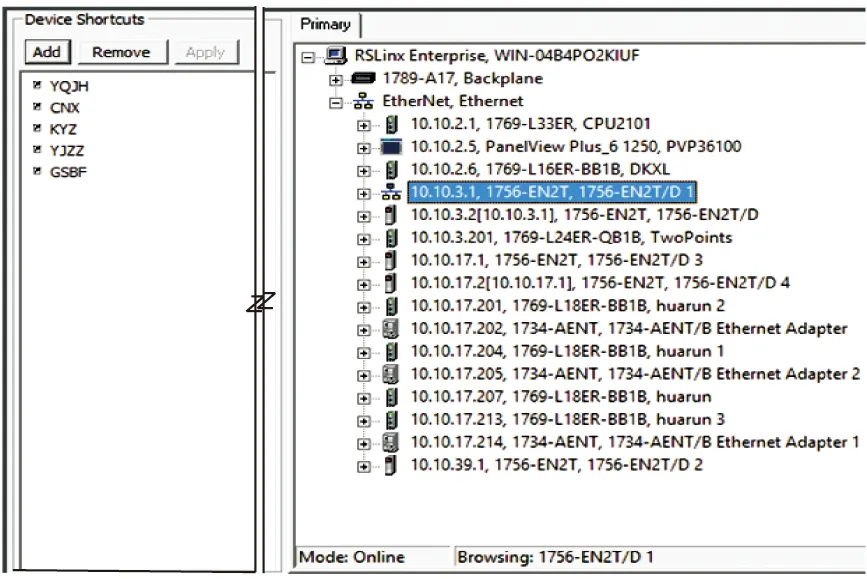

(3)RSLinx Enterprise通讯服务器,登陆FactoryTalk View Studio,添加该服务器RSLinx Enterprise,然后展开选项Communication Setup可以在网络中搜寻到各个子项的IP地址,然后添加子项名称,与对应子项IP地址相连接,就可以读取到相应子项的数据源,具体连接方式见图3所示。

图3 RSLinx Enterprise通讯服务器

(4)FactoryTalk Historian历史数据系统,由PI数据服务器、FactoryTalk Live Data数据接口服务器及FactoryTalk Vantage Point报表系统构成,可以提供历史数据曲线图,提供历史数据曲线的查询窗口界面。

3.2 下位机组态

本文以超浓相输送自动下料控制为例展示Pla-ntPAx软件设计。在每个超浓相输送系统的末端电解槽位置设置了8个末端料位计,实时监控上料箱是否满仓。依据该仪表的特性并结合PlantPAx逻辑组态功能,本系统完成了一键启停超浓相输送分段下料流程的功能。当系统切换到程序模式,并点击一键启动后该流程正式开启,电动阀自动开阀关阀,电动阀到达限位位置后,自动开启槽下风机,对上料箱进行分料动作,操作员可以自行设定分料时间或者通过与上料箱料位联锁来控制分料时间,当料位开关报警或者到达设定时间,自动进行后续控制流程直到完成分料工作,该程序结束。该流程控制逻辑如图4所示。

图4 超浓相输送分段给料控制逻辑图

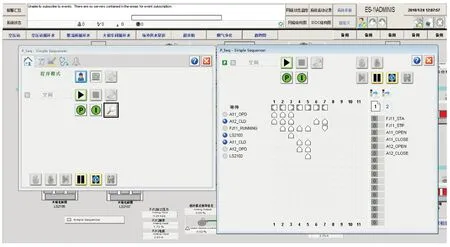

在图5中,本系统引用了PlantPAx编程软件中的顺控块P-SEQ来实现自动分段供料系统的软件组态,对下料顺序以及时间等参数进行设定。

图5 超浓相输送分段给料系统顺控块组态

4 结 语

PlantPAx控制系统已经在国内某超浓相输送项目成功应用,该系统的监控画面简洁,实用、易于操作,现场设备能够通过工业以太网与该系统进行通讯,实现了超浓相输送系统的实时监控、故障报警、趋势曲线以及操作员记录等功能。经过了两年多的应用,系统运行稳定可靠。

针对超浓相输送分段给料系统,不仅能够实时反馈超浓相输送系统中各类生产数据,同时操作员可以在监控画面完成对下料顺序以及时间等参数的调整,相较于以往控制系统能够更加便捷的监控自动给料过程,达到了优化的目的。