铝电解槽换极附加电压策略优化的工业试验

赵志彬,魏迎辉,刘 伟

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001;2.山西兆丰铝电有限责任公司,山西 阳泉 045209)

当今铝电解工业的槽容量不断增加,国内外大型铝电解槽容量已经达到600 kA[1-2]。电解槽大型化是现代铝电解工业的发展趋势之一,据文献报道已经有机构开始进行更大容量电解槽的探索[4]。阳极作为铝电解槽的核心构件,其尺寸也呈不断大型化的趋势。

在铝电解过程中,阳极随着电化学反应的进行不断消耗,需要定期更换,称之为换极。新换上槽后对电解槽的影响主要集中在两方面:① 阳极质量大温度低,会对电解槽的热平衡造成巨大冲击,新换阳极需要16~28小时加热才能逐渐恢复到电解温度;② 新换阳极浸入电解质后会在阳极表面包裹一层绝缘凝固电解质,在铝液中形成巨大的水平电流[5],造成电解槽磁流体稳定性的瞬间破坏,阳极电流往往需要经过24小时才能恢复到正常值。由此可见,换极对电解槽的稳态运行的冲击大、维持时间长,造成电流效率的损失。

目前工业界对铝电解换极这一复杂行为的认知还非常有限,很多换极工艺参数依靠传统或经验确定:例如对换角部和中间极采取相同的附加电压策略,这种操作往往造成角部极电流恢复速度慢于中间极这一现象。笔者的前期研究[6]通过数值模拟对这一现象进行了分析,发现换角部极的冲击大于中间极,温度和电流的恢复情况也明显弱于中间极。笔者将造成这种现象的原因归结于角部和中间极所处位置的散热情况不同与极下电解质流动情况的差异,并提出针对不同区域阳极采用不同的换极附加电压策略的建议。

本文即在前期数值模拟工作的基础上,首先对某电解企业换角部和中间极换极电流恢复的差异化情况进行分析,然后结合现场经验采用前期研究中提出的试验建议进行了角部极附加电压策略调整的工业试验。

1 换角部极与中间极差异性分析

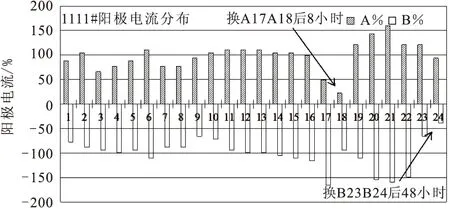

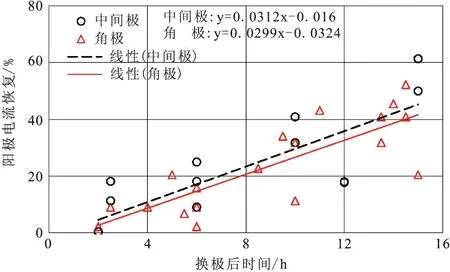

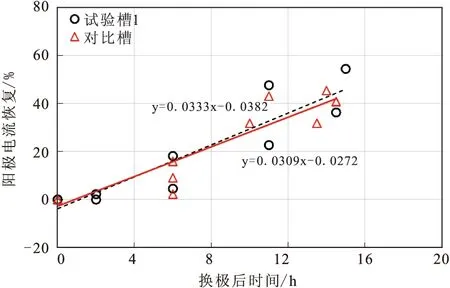

图1为在某500 kA电解企业发现的典型角部阳极电流恢复慢的情况,可看出换角部极B23和B24后48小时电流的恢复仍不足50%。为了进一步确认角部极电流恢复较慢是该企业电解槽的普遍现象,图2对比了笔者在该电解铝企业统计的多组换角部和中间极后各自的电流恢复情况,并对其进行线性拟合。从线性拟合直线的斜率可明显看出换角部极的电流恢复速率小于换中间极(约5%)。

图1 换角部极(B23B24)后48小时阳极电流分布情况

图2 传统附加电压策略下换角部极和中间极电流恢复情况对比

角部极电流恢复较慢这一现象会导致其他阳极导电增多、铝液中水平电流变大、电解质/铝液界面变形加剧、局部极距的降低甚至出现短路等现象,这对电解槽整体极距的均化非常不利,会进一步影响到电流效率的提升和企业压电压效果。此外大部分企业对这种局部导电不足状况的处理方式都是人工提极,这增加了工人的劳动强度和企业的用人成本。

2 换极热-电-流场仿真模型修正与分析

本文的前期工作[6]耦合Fluent中隐藏的凝固&融化模块模型,充分考虑换极过程中由于温度变化所引起的电解质相变及其带来的对电解质流动、导电、传热等方面的影响,开发了可模拟换极过程热-电-流多物理场演变的瞬态仿真模型,并采用此模型对上述问题进行分析,提出了换极策略优化建议。

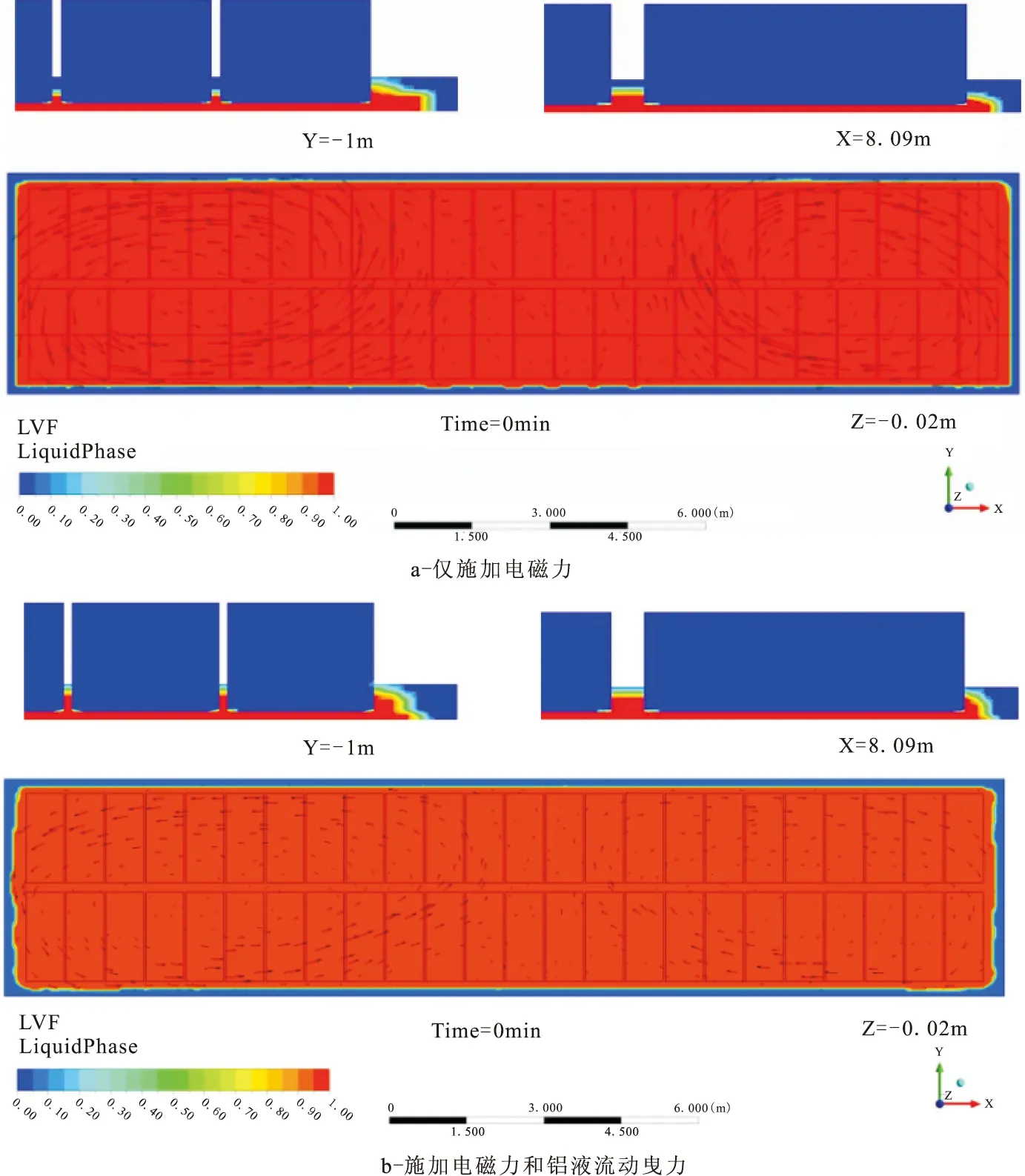

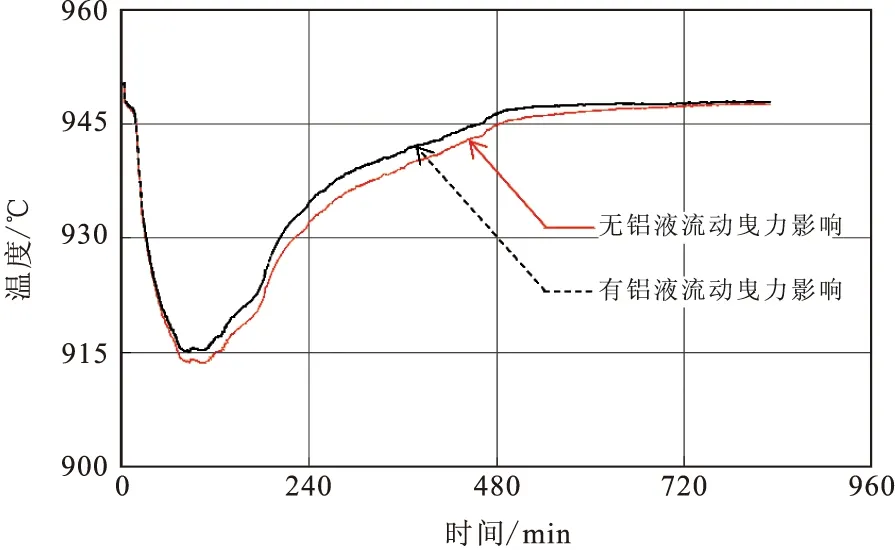

但在前文的研究中电解质流动模式中的涡旋位置(如图3a所示)与以前未考虑凝固&融化过程的数值模拟结果[7]略有差异:漩涡所覆盖面积相对较小,位置偏向于两端头。这种差异有可能对研究结果造成影响。

本文将铝液流动速度以边界条件PROFILE的形式施加到模型中的铝液/电解质交界面上,计算结果如图3b所示。两个漩涡覆盖面积较未考虑铝液流动时大,呈现烟道端大,出铝端小的特性。该漩涡的分布模式与速度大小与前文数值模拟结果[7]和工业测量结果[8]相吻合,可以认为该模型在流场计算方面较前文模型具备相对准确的特性。

图3 电解槽炉帮分布与电解质的流动模式

本文采用修正后的模型重新计算了换角部极和中间极后电解的温度恢复情况,结果与前期研究差异较小(如图4所示),故本文的工业试验依然采用数值模拟分析所提出的增加电解槽换极期的热收入的方法来提高角部极的温度和电流恢复速率。

图4 模型修订前后换A1A2后电解质温度的恢复情况对比

3 换极附加电压调整的工业试验

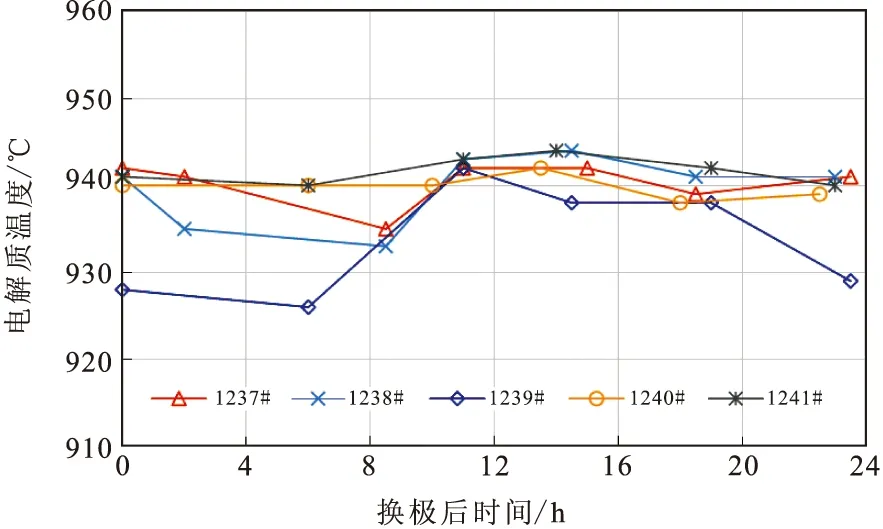

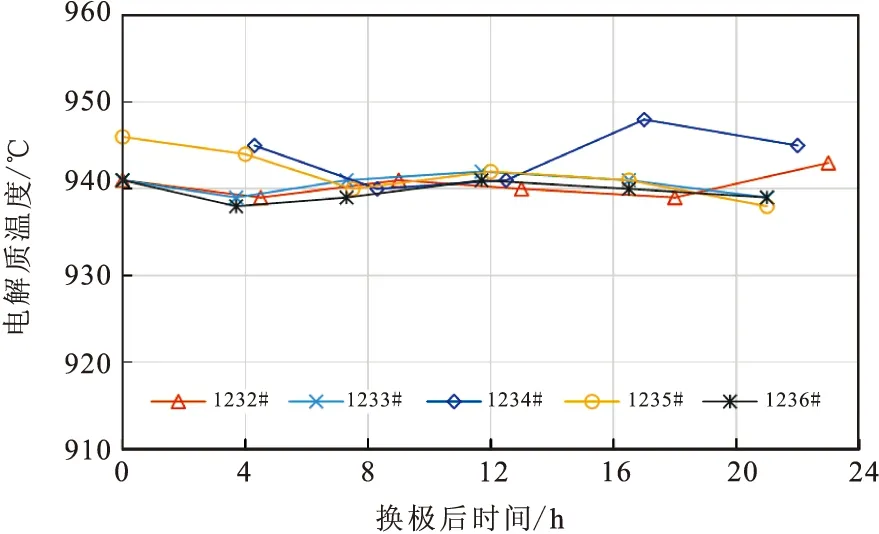

根据与电解企业技术人员的讨论结果,本文的工业试验对数值模拟中所提出的换极附加电压策略[6]进行了必要调整,但其核心概念未变。原始换极附加电压为第一阶段抬高电压+80 mV保持60分钟,第二阶段抬高电压+60 mV保持60分钟,第三阶段降低到+40 mV保持60分钟,第四阶段再降低到+20 mV保持60分钟。附加电压策略1增加了原始附加电压的幅值:第一阶段抬高电压+100 mV保持60分钟,第二阶段抬高电压+75 mV保持60分钟,第三阶段降低到+50 mV保持60分钟,第四阶段再降低到+25 mV保持60分钟,试验槽为1237#,1238#,对比槽为1239#,1240#,1241#;附加电压策略2延长了原始附加电压的时间,第一阶段抬高电压+80 mV保持60分钟,第二阶段抬高电压+60 mV保持80分钟,第三阶段降低到+40 mV保持100分钟,第四阶段再降低到+20 mV保持120分钟,试验槽为1235#,1236#,对比槽为1232#,1233#,1234#。

图5和图6显示了在附加电压策略1和2条件下角部极和中间极电流恢复速率的对比情况。由于晚上24:00换班后,有人工调极作业,故本研究仅选取换极后16小时内未有人工干预的数据进行分析。从图中可以明显看出采用两种换极附加电压策略的试验槽阳极电流恢复速率均大于对比电解槽。根据拟合直线可得出试验槽1的阳极电流恢复速率比对比槽高8%,试验槽2的阳极电流恢复速率比对比槽高11%。附加电压策略2对阳极电流恢复的提升效果优于附加电压策略1。

图5 附加电压策略1下角部极电流的恢复速度(某铝厂测量统计数据)

图6 附加电压策略2下角部极电流的恢复速度(某铝厂测量统计数据)

结合图2中换中间极电流的恢复速率分析,施加两种附加电压后换角部极的阳极电流恢复速率均高于换中间极,可以达到调整附加电压的目的。

考虑到电解槽的附加电压是施加在全槽层面上,换极期贸然的热收入增多可能造成电解槽的热平衡问题。表1计算了换极附加电压策略1和2在24小时内的能量输入量分别提高了万分之五和万分之七,其效果理论上可以忽略不计。但换极期内短时间的能量输入量分别增长了0.3%和49%,所以非常有必要跟踪电解槽的温度变化情况,这一点对于换极附加电压调整策略2尤其重要。

图7和图8显示了电解槽出铝口的电解质温度在换极后24小时内的变化情况。从图7显示附加电压策略1中在换极9小时后试验槽和对比槽的电解质温度均有升高,这很可能是该车间在15:30~17:40停净化风2小时造成的,随后电解槽内的温度逐渐恢复正常,并在24小时后回到换极前的状态。通过试验槽1和对比槽内电解质的温度对比,可得出结论施加换极附加电压策略1后电解槽内的温度没有明显异常,电解槽热平衡也没有出现问题。

图7 附加电压策略1下出铝口电解质温度(某铝厂测量统计数据)

图8 附加电压策略2下出铝口电解质温度(某铝厂测量统计数据)

试验附加电压策略2时,电解槽内温度无明显异常,24小时后电解质温度恢复到换极前水平。试验槽和对比槽对比分析没有发现二者的明显区别。虽然表1中提到换极期的能量输入增加了49%,这是由于附加电压时间的延长造成的,事实上在换极期该电解槽单位时间内的热收入反而减少了。

表1 换角部极附加电压策略调整方案对比

鉴于电解槽对瞬时的大热量收入比较敏感,例如阳极效应发生时电解质温度急剧升高,电解槽炉帮融化,采用延长换极电压附加时间这种较为平缓的能量增加方案应更具优势。随后,该铝厂在全系列范围内针对换角部极推广了第二种换极附加电压策略,角部极的电流恢复速率得到明显提升。

4 结 论

(1)本文将铝液流动造成的曳力影响施加到所开发的瞬态热-电-流多物理场仿真模型中,电解质流场漩涡的分布模式与速度大小与工业测量研究结果相吻合。本文提高了模型的准确性,该模型可用于研究电解槽凝固融化过程、瞬态热平衡等。

(2)本文提出了针对角部极和中间极采用不同的换极附加电压策略方案,针对中间极采用传统附加电压,针对角部极通过增加能量输入的方式来提高新极温度和电流的恢复速率。

(3)工业试验结果表明提高换极附加电压幅度或时间的方式均可有效提高角部极电流的恢复速率,其中延长换极附加电压时间的方案效果更好。两种附加电压调整方案对电解槽的热平衡没有明显影响。

(4)基于工业试验结果,该铝厂在全系列针对换角部极推广了延长换极附加电压时间的方案后,角部极的电流恢复速率得到明显提升。