扁钢自动化生产线轧线控制系统功能设计要点分析

黄鹏

(湖北工程职业学院,湖北 黄石 435000)

对于扁钢生产线进行自动化升级,能够显著提升扁钢生产效率,基于I/O模块创建即时通信网络,实现对于飞剪、活套、加送辊等部件的自动化控制,不仅能够缩短扁钢生产时间,还能够有效提升轧线控制精度,为提升工业生产效率提供技术支撑。

1 物料跟踪

1.1 轧线设备上安装物料跟踪系统

物料跟踪系统与轧线设备的组合,能够利用分布在轧件头部与尾部的跟踪信号,控制加送辊的开合状态。实际生产中,物料跟踪系统检测到1#加送辊前端信号由0变为1,同时后端检测信号为0时,判定检测区域为轧件的前端,在经过延时之后关闭加送辊。若轧机咬钢信号变为1,则表示轧件进入轧机,开启加送辊。随着轧件的移动,轧件前端被热金属检测仪锁定位置,经过设定好的延时之后进入起套环节,随着起套的持续进行,轧件的位置发生变化,当热金属检测装置捕捉到轧件尾部信号,判断轧制工作结束,生产线自动落套。

1.2 信号追踪

1.2.1 咬钢信号

咬钢信号检测装置被安装在扁钢生产线的传动设备上。实际生产中,为了确保咬钢信号的稳定,需要对咬钢力矩进行严格把控,确保其超过额定力矩的15%,确保扁钢生产过程中所有工件都符合该要求。为了提升咬钢信号的有效性,需要将该信号与热金属检测装置配合使用,将咬钢信号检测装置与热金属检测装置一同安装在中轧区或者粗轧区的入口位置[1]。

1.2.2 轧件前端信号跟踪

当物料信号跟踪装置检测到轧件前端信号之后,物料跟踪功能启动,将上游机架(N-1机架)与下游机架(N机架)之间的距离设定为Lss,并利用公式技术轧件前端与N机架之间的距离:

公式(1)中,变量L1为热金属检测设备与N机架之间的距离。

如果物料追踪系统检测到轧件前端与N机架的距离小于预设值Lss,代表轧件位置出现错误,物料追踪系统会自动发出警报,提醒工人排查问题。如果轧件前端顺利通过下游N机架辊缝之后,物料追踪系统会发送“INROLLGAPP”信号,表示轧件处于正确位置,并计算轧件行进速度与时间之间的积分数值[2]。需要注意的是,当轧件末端通过检测位置,物料追踪系统会对轧件末端与N机架辊缝之间的距离进行更新,如果此时咬钢信号为1,则表示预精轧机出现故障,待故障处理完毕之后,轧机恢复待轧状态。

1.2.3 轧件头尾信号控制飞剪

轧件前端检测信号为1,而末端检测信号为0时,PLC模块启动并记录轧机编码器的脉冲数,当脉冲数达到了预定值,飞剪系统启动对轧件进行切头。反之,如果前端检测信号为0,末端检测信号为1,则启动飞剪进行切尾。

2 微张力控制

轧制扁钢时,不同的机架其轧制速度以及下压量并不固定,时刻处于动态变化之中。当轧件前端被咬入时,轧辊转动会产生一定的冲击进而导致传动设备速度减低。此外,轧件的外形、前端与末端的温度差、轴承油膜厚度变化等情况,会对轧件产生张力作用,在张力的作用下轧件会出现一定程度的变形。为了提升扁钢加工精度,工作人员需要进行微张力控制。本次设计中,轧机的微张力以0.4kg/mm2作为基准,微张力调整范围为±3%。需要注意的是,由于预精轧与精轧工序的轧制速度过快,为了确保生产线的稳定工作,取消对于预精轧与精轧作业的微张力控制。

2.1 微张力控制原理介绍

微张力控制的主要目的是对相邻机架电机转矩进行监测,将转矩数据存储于PLC芯片内,计算扁钢轧件内张力数值,并比较实际张力数值与设定值。通过积分控制调整N-1机架运转速度,通过这种方式测量各轧机的轧制力矩。实际生产过程中,当下游机架咬钢后,PLC芯片会自动计算轧机新力矩,并比较新力矩与设定力矩之间的偏差值。如果该数值为正,代表此时出现堆钢问题,如果偏差值为负,表示出现拉钢问题。自动控制系统会根据偏差值的真实情况,自动调整轧机速度,将轧件内张力控制在安全范围内。

借助微张力控制系统,扁钢生产线上的相邻机架被连接在一起,并产生耦合关系,且该系统不具备鲁棒性,因此需要利用速度校正因子对该系统进行解耦。实际进行微张力控制时,速度校正因子会自动进行速度补偿调节,利用这种方式避免出现初始偏差,确保相邻机架的工作速度相互协调[3]。

2.2 微张力参数计算

第一,需要对微张力系数进行定义,设张力系数为μ,则得到公式:

公式(2)中,变量Tf代表在无张力状态下电机输出转矩,而Tm表示扁钢轧制过程中真实的电机输出转矩。当μ的数值大于1,表示N机架与N+1机架之间出现拉钢现象;当μ小于1表示相邻机架之间出现堆钢现象。

第二,计算某次数据采样时电机转矩的偏差值:

公式(3)中,μf为根据轧制规程得出的微张力控制系统预设值。

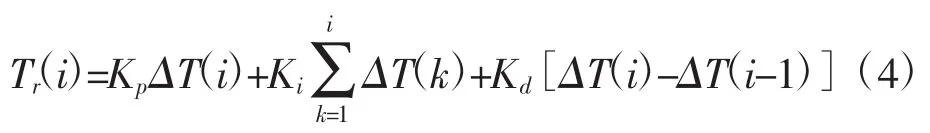

第三,转矩PID调节。

公式(4)中,Kp代表比例增益,Ki为积分增益,Kd表示微分增益。借助转矩PID调节公式,实现对于微张力的自动化调整。

3 飞剪控制

为了确保轧件能够顺利咬入,需要在轧件进入中轧以及精轧之前利用飞剪系统对轧件进行切尾、切头,其工作原理是利用剪刃与轧件之间的相对位置,对轧件进行切割,为了提升飞剪加工精度,需要确保轧件行进速度与剪刃的剪切速度一致,即N+1机架线速与剪刃速度保持一致。

3.1 飞剪工作原理

实际工作中,当扁钢自动化生产线中的飞剪系统接收到剪钢信号之后,剪刃会从起始位置以最快的速度加速至与机架线速同速,确保剪刃的速度与轧件行进速度一致,确保剪刃顺利进行裁切作业,待裁切完毕之后PLC芯片对剪刃进行控制,通过制动装置降低剪刃移动速度,并将其回归至初始位置,等待下一次启动。

3.2 飞剪控制算法

第一,利用PLC芯片以及工业以太网,可以实现对于飞剪系统的远程自动化控制,调取轧线PLC芯片中上游机架线速数据,将其标定为V,利用提前设定好的剪切超量K1与V相乘,得到飞剪系统的剪切速度V1。

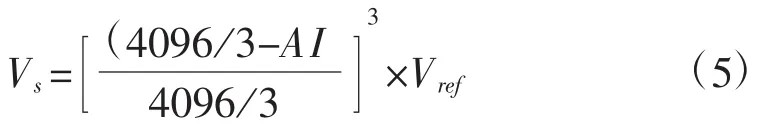

第三,计算飞剪系统定位线速度。想要实现对于飞剪系统的有效控制,需要明确剪刃的位置以及剪刃进行剪钢作业的加速度。可以将剪刃移动的圆形轨迹分为四个部分:定位区、反爬区、剪钢区以及正爬区,计算飞剪定位线速度集中在剪钢区。先在该区域内设定零位,通常情况下为了降低零位校正难度,将剪刃正对的点设为零位,飞剪系统启动之后,安装在飞剪系统内的PLC芯片以及信号检测装置开启,一旦检测到剪刃超过了零位立刻反馈剪刃位置信息,该信息通过脉冲编码装置转化为一个固定的输出值,确保飞剪定位的精确性。本次设计中,工作人员将距离零位1/3圆位置标定为定位区,该位置也被称为停车位[4]。如果剪刃位于停车位,距离剪刃1.5m的光电开关启动,PLC芯片会自动计算剪刃的启动时间以及剪钢加速度参数,并根据上述参数控制传动装置与制动装置,实现对于剪切系统的灵活控制。当剪钢工作结束之后,剪刃切入停车控制状态。在该状态下,自动控制系统会对停车点位进行校对,判断停车位是否为零位,剪刃停车控制的速度计算公式为:

公式(5)中,变量AI为剪刃进入停车状态后的实际位置信号,Vref为给定线速度。计算剪刃停车速度时,剪刃与停车位的距离,与剪刃给定速度之间为正比关系,剪刃与停车位距离越远,给定的剪刃移动速度就越快,剪刃给定的速度越慢,剪刃的动作越慢。

4 加送辊动作及轧件位置控制

4.1 辅助轧机咬入轧件功能

扁钢自动化生产线中,加送辊的一个重要功能就是对轧机进行辅助,帮助轧机顺利进行咬钢。实际运行过程中,安装在轧机内的热金属检测装置检测到轧件前端发送的信号之后,将加送辊关闭,此刻加送辊的运行速度是轧件移动速度的1.05倍。这时,加送辊电机由之前的速度控制模式切换为力矩共治模式,当接收到轧机咬钢信号之后再启动加送辊。

4.2 辅助轧机力矩控制功能

在扁钢自动化生产线的水冷系统中安装有三组加送辊,其作用是对经过剪钢处理的轧件施加推送力,确保轧件可以通过水冷系统。实际工作中,当水冷系统的检测装置接收到轧件前端信号之后,先关闭加送辊,经过延时控制之后三组加送辊切换为力矩控制模式,在确保轧件速度与机架运行速度保持同步的基础上,利用PLC芯片读取并记录电机运行速度,当热金属检测装置接收到轧件末端信号之后,将加送辊重现切换至速度控制[5]。

4.3 轧件制动位置控制

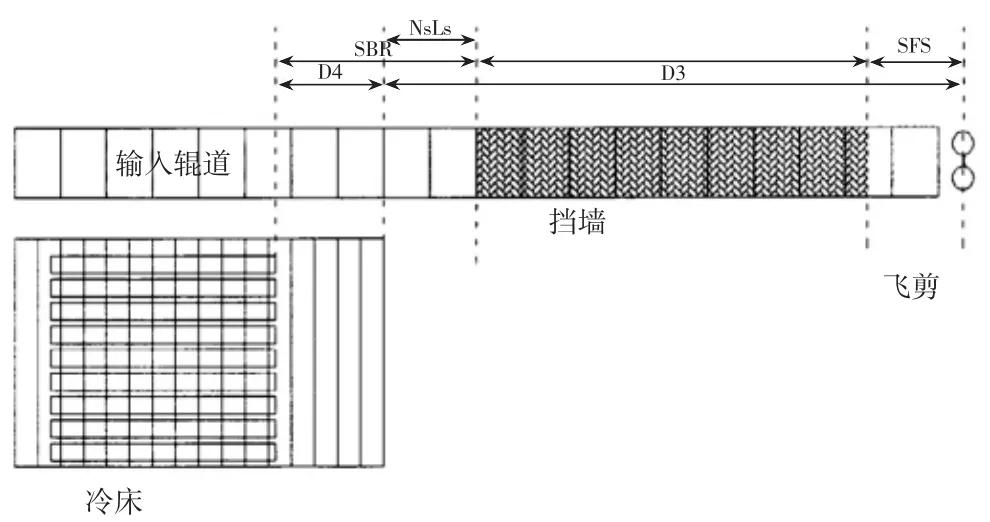

针对轧件所进行的制动控制较为复杂,需要经过理论计算、实验论证以及参数校对等多道工序,才能达到理想的制动效果(如图1所示)。

图1 扁钢生产线制动控制示意图

第一,计算挡板拆除数量:

公式(6)中,Ns代表挡板拆除的数量,SBR表示轧件在机架上的制动距离,D4表示上位机进入待机状态后,轧件末端与水冷床之间的距离。Ls为挡板长度。

第二,计算制动长度。轧件制动长度计算公式为:

5 结论

想要提升扁钢生产线自动化水平,就要对加送辊动作及轧件位置控制、飞剪控制、微张力控制等问题给予足够重视,借助PLC芯片以及信号接收装置,确保每一个生产加工环节能够有效衔接,提升轧件输送、剪钢、冷却等环节的加工精度,为提升扁钢生产效率提供技术支撑。