化学纤维条并卷机的优化

夏春明,吉宜军

(南通双弘纺织有限公司,江苏 南通 226600)

0 引言

化学纤维条并卷机的主要任务是将纤维层制成梳理机所需的小卷,供化学纤维梳理机加工使用。化学纤维卷的成形效果,由化学纤维条并卷机加压装置中加压气缸的加压力决定。在初始化学纤维层卷绕成小卷再卷绕成大卷的过程中,化学纤维卷应尽量保持密度一致、层间不粘附、成卷不松散且质量不匀率偏差低。

目前,化学纤维条并卷机存在的主要问题有:经过预并条机生产的化学纤维条处于由后弯钩向前弯钩转变的状态,纤维曲卷度大,需加大牵伸使其进一步伸直,以便锡林梳理;而牵伸区对多根化学纤维条进行牵伸后,纤维之间的抱和力变差,经过台面托板时,在高速下会产生断层;成卷过程中化学纤维卷压力存在内紧外松问题,造成化学纤维卷的内外层伸长率不一致,从而影响化学纤维卷的质量不匀率[1-2]。笔者通过对条并卷机加压机构进行数学建模、力学分析、计算机编程,分析化学纤维卷在保持密度均匀时,不同长度化学纤维卷对应的加压量,通过对压力曲线进行模拟,得到化学纤维卷压力的在线控制方程;通过电子比例阀合理控制,实现压力从成卷开始到成卷结束保持恒定的目标,消除了化学纤维卷内紧外松的问题。

1 化学纤维条并卷机的优化思路

a) 运用成卷过程的基本理论、机构设计与分析方法、计算机编程技术及设计方案,优化化学纤维的新型加压机构,以提高化学纤维卷的均匀度。

b) 结合化学纤维特性,研究优化条并卷机的传动系统,以及各传动件之间的张力和台面纤条的张力,以增加丝网的抱合力,防止意外牵伸的产生。

c) 通过力学原理建立化学纤维卷成形过程中受力的数学模型,分析、其所受压力的分布曲线,提出化学纤维卷压力的控制方法,提高其均匀度指标。

2 化学纤维条并卷机的开发

2.1 牵伸装置优化

化学纤维条并卷机先将2个纤维层合并为1层后,经4个紧压罗拉压紧,再由2个成卷罗拉卷绕成小卷(涤纶小卷净重为12 kg~15 kg)。但由于化学纤维具有弹力大、卷曲性强、伸直后抱和力差、纤维回缩等特性,经过牵伸后的涤纶化学纤维层进入压辊会出现厚薄不匀的鱼鳞斑,严重的会出现断层,影响成卷质量和效率。因此必须优化牵伸罗拉直径和罗拉到压辊之间的传动比。

棉型条并卷机台面紧压辊和车头轧光辊之间的牵伸张力是常数,牵伸倍数大于1,卷绕后的棉层光洁不粘层、便于梳理机梳理;如果牵伸倍数设置过大,则效果不佳。与棉纤维相反,化学纤维需要加大牵伸倍数才能将纤维伸直,且伸直后的纤维存在抱和力差、纤维回弹的问题。

通过研发团队多次反复设计、验证,最终确定化学纤维条并卷机台面紧压辊和车头轧光辊之间的张力牵伸倍数小于1,且将其前、后牵伸头之间的跨距缩短,解决了问题。

2.2 化学纤维卷加压系统优化

2.2.1 加压机构的力学分析

2.2.1.1 化学纤维卷受力分析

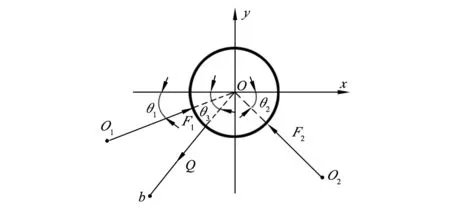

从图1中可以看出,化学纤维卷有3个共点力(质量忽略不计)。其中,F1和F2为后、前成卷罗拉对棉层的支承力(即成卷罗拉对棉层的压力);Q为升降臂通过夹持圆盘施加到化学纤维卷上的拉力;θ1,θ2和θ3分别为3个力与x轴的夹角。

图1 化学纤维卷压力分析

根据运动学分析中点的位置坐标[3],求得:

(1)

(2)

(3)

根据理论力学建立平衡方程,得到化学纤维卷的方程式:

∑x=0,即-Qcosθ3-F2cosθ2+F1cosθ1=0

(4)

∑y=0,即-Qsinθ3+F2sinθ2+F1sinθ1=0 (5) 通过式(1)~(5)得出成卷罗拉对化学纤维卷的支承力F1,F2与升降臂拉力Q间存在的关系为:

Q=F1(cosθ2sinθ1+cosθ1sinθ2)/

(sinθ3cosθ2+sinθ2cosθ3)

(6)

Q=-F2(cosθ2sinθ1+cosθ1sinθ2)/

(sinθ1cosθ3-sinθ3cosθ1)

(7)

2.2.1.2 刚体O3AB受力分析

将气缸活塞杆与升降臂的结合体视为刚体,如图2所示。刚体O3AB以支点O3做摆动运动,FO3x和FO3y分别为O3点的支座约束反力;Q为B点的升降臂拉力;U为A点的气缸活塞杆压力。设拉力Q对O3点的力臂为l1,压力U对O3点的力臂为l2。由理论力学知识建立平衡方程:

Q×l1-U×l2=0

(8)

可得出气缸活塞杆压力U与升降臂拉力Q之间的关系为:

(9)

图2 刚体受力分析

2.2.2 加压机构优化

图3为优化后的化学纤维卷加压机构示意。夹卷圆盘夹持化学纤维卷筒管与成卷罗拉同时旋转,气缸固定,升降臂的下部与气缸活塞杆刚性联接,与地平线成固定夹角[4-5]。这样,当化学纤维卷卷绕直径增加时,气缸连杆会跟随化学纤维卷上升。在气缸的驱使下,有向下的拉力施加到化学纤维卷上使其成形良好。升降臂的直线运动,使运动中的爬行问题消失,加压更稳定、机械效率更高,也使气缸磨损变小、漏气消失;同时,避免了化学纤维卷被揉搓的问题,压力更加均匀、成形更好。

1—夹卷圆盘及化纤卷筒管(两者为同心圆,圆盘夹住筒管);2—前成卷罗拉;3—气缸;4—升降臂;5—后成卷罗拉。图3 化学纤维卷加压机构示意

2.2.3 加压气缸压力在线控制

2.2.3.1 压力曲线

通过前文的力学分析,针对新加压机构建立化学纤维卷卷绕压力与气缸压力的力学关系式[6],通过程序计算出不同定量化学纤维卷的气缸压力并绘制曲线,见图4。

由图4得知:① 随着化学纤维卷长度(卷绕直径、定量)增长,气缸压力增长;② 气缸压力增长和化学纤维卷直径增长非线性关系,在卷绕初期增长较快,在卷绕后期增长较慢;③ 当化学纤维卷定量变化时,加压曲线也发生变化,总体表现为在整个卷绕过程中压力随化学纤维卷定量增长而增大,当化学纤维卷定量均匀增长时,压力变化趋势相同;从成卷开始到成卷结束,化学纤维卷压力保持恒定,解决了化学纤维卷内紧外松的问题。

图4 不同定量化学纤维卷的压力曲线

2.2.3.2 压力在线控制技术

图4的曲线近似多项式曲线,通过计算机模拟技术得出随棉层长度变化的气缸压力的三次方程为:

Y=1.98×10-8×x3+(-1.25)×10-5×x2+

2.94×10-3×x+0.81+(K-3.5)×

1.36×10-9×x3+(-8.61)×10-7×x2+

2.09×10-4×x+0.062

(10)

式中:

Y——气缸压力;

K——化学纤维卷定量;

x——棉层长度。

将上述方程输入可编程控制器PLC,由PLC控制电磁比例阀按照方程所示规律调节输入气缸的压力,从而合理控制不同阶段化学纤维卷所受的压力。

3 化学纤维条并卷机

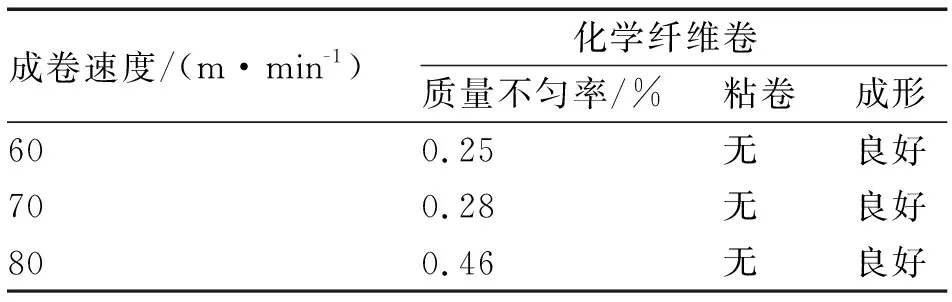

运用该研究成果研制开发的化学纤维条并卷机,纺纱质量好且稳定。不同化学纤维条并卷机成卷速度下化学纤维卷的质量不匀率、粘卷情况等测试结果,见表1。

表1 不同成卷速度下化学纤维卷质量对比

通过优化牵伸机构及传动速比,化学纤维条并卷机的成卷质量不匀率达到了FZ/T 93045—2018标准要求[7]。表2为不同化学纤维条并卷机成卷速度下的成卷及落卷时间对比。

表2 不同成卷速度下成卷及落卷时间对比

由表1和表2可知,在成卷速度为80 m/min时,虽然化学纤维卷质量不匀率有所增加,但远低于化学纤维卷质量不匀率不大于1%的标准,成卷无粘卷且成形良好;与低速或中速成卷相较,同定长、同定量的棉卷所用成卷总时间最短。因此,在速度为80 m/min的条件下,化学纤维条并卷机的成卷质量和生产效率最为经济。

4 结论

4.1通过优化化学纤维条并卷机台面紧压辊和车头轧光辊之间的张力牵伸倍数小于1,并缩短其前、后牵伸头之间的跨距,可解决化学纤维伸直后存在抱和力差、纤维回弹问题。

4.2优化设计后,加压机构的升降臂为直线运动,与原加压机构相比,消除了运动中的爬行问题,稳定了加压力,提高了机械效率。

4.3采用小卷压力在线控制技术,使化学纤维卷所受压力从成卷开始到成卷结束保持恒定,解决了化学纤维卷内紧外松问题。

4.4优化设计的化学纤维条并卷机运转平稳、故障率低,化学纤维卷质量良好,生产效率较高,在成卷速度为80 m/min时成卷总时间最短、最经济。