Al含量对选区激光熔化AlxCoCrFeNi(x=0.3,0.5,0.7,1.0)的显微组织及纳米压痕的影响

邓 操,李瑞迪,袁铁锤,牛朋达

(中南大学 粉末冶金国家重点实验室,长沙 410083)

高熵合金(HEA)是浓度相等或接近的元素构成的多组元合金,为了获得高混合熵,一般由至少五个浓度相似的主要元素组成,每种含量在5%~35%(原子分数,下同)之间[1]。传统观点认为合金中主要元素的增加将促进金属间化合物形成,从而导致复杂结构从而显著影响合金性能,然而,高熵通常是形成简单的单相固溶体[2]。高熵合金优异的综合力学性能以及在成分、结构设计上的灵活性,使得高熵合金得到了国内外学者的广泛研究[3]。其中,AlxCoCrFeNi作为一种较为成熟的高熵合金,具备优异的力学性能、优良的耐磨性、耐腐蚀和抗氧化性。优良的综合性能让其拥有广阔的发展前景[4]。然而,一般地,采用传统工艺,如真空电弧熔炼制备铸态AlxCoCrFeNi高熵合金会存在气孔、夹杂、成分偏析和成形形状简单等问题,而传统加工方法在成形具有复杂结构高熵合金零件时又受到诸多条件的限制[5],因此有必要应用一种新型制备技术。

近年来,选择性激光熔化(selective laser melting,SLM)技术以其成形金属零件的高精度和高性能等优点而备受关注[6]。目前,SLM已被广泛应用于铝合金[7]、钛合金[8]、不锈钢[9]等材料的生产,然而关于SLM制备高熵合金的研究还相对较少。Niu等[10]对通过SLM制备的等摩尔AlCoCrFeNi高熵合金的性能与组织进行了研究,发现SLM样品的密度随打印的体积能量密度(VED)的增加而逐渐增大,SLM样品由无序的BCC(A2)和有序的BCC(B2)组成,这不同于传统铸造的A2+FCC相。Joseph等[11]通过激光直接能量沉积制备了AlxCoCrFeNi(x=0.3,0.6,0.85),并通过热等静压(HIP)改善其力学性能。Huang等[12]通过激光熔化沉积(LMD)制备了AlxCoCrFeNi合金,发现随Al含量增加,合金的屈服强度从185 MPa(Al0.2CoCrFeNi)增加至771 MPa(Al0.7CoCrFeNi)。可见,Al含量无论是对AlxCoCrFeNi的显微结构还是力学性能都有显著影响。

材料的蠕变行为是一种依赖于时间的非弹性变形行为,对材料的显微组织敏感性特别高[13]。特别是在极端的服役条件下,比如高温或者高应力环境,材料发生蠕变行为会导致灾难性的损失。因此,研究用增材制造工艺生产的合金的蠕变行为具有重要的工程应用价值。通过纳米压痕实验研究金属小尺度范围内塑性情况,是近年来使用比较广泛的一种蠕变检测手段,在材料表面以下纳米尺度体积内产生一个高度集中的应力场,可以有效地表征具有高密度位错的变形区域的力学反应[14-15]。Muthupandi等[16]对退火AlCoCrFeNi进行了纳米压痕测试,在晶区和晶界处发现堆积和下沉形态,各向同性弹塑性条件下通过改变硬度与模量比的有限元分析结果表明,高硬度与模量比会导致堆积,而较低的硬度与模量比率会导致下沉。Sun等[17]研究了AlxCoCrCuFeNi高熵合金的纳米压痕,发现随着Al元素含量的增加,BCC相的硬度比FCC相的硬度提高更显著。原因在于Al元素在BCC相中由于较大的弹性模量失配而具有更强的固溶强化作用。这些结果表明,与传统的高温单轴拉伸/压缩实验相比,纳米压痕实验是研究具有复杂微观组织金属材料蠕变抗力的一个很好的选择。

本工作通过SLM制备AlxCoCrFeNi高熵合金,并采用纳米压痕法测试其蠕变性能,综合分析Al含量对显微组织及纳米压痕的影响,为AlxCoCrFeNi系高熵合金的成分设计及实际应用提供了一定的参考价值。

1 实验材料与方法

1.1 粉末制备工艺

通过气体雾化方法制备不同Al含量的预合金粉末。将高纯金属(≥99.9%)Al,Co,Cr,Fe,Ni按照理论摩尔比在感应熔炼炉中熔炼。然后将熔融金属液在4 MPa的高纯氩气(≥99.99%)气氛下通过氧化铝陶瓷管(喷嘴孔径为3.5 mm)。最后,将制得的粉末过200目筛网。

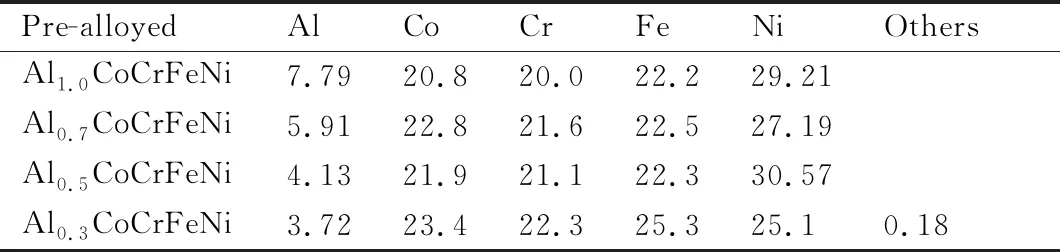

通过电感耦合等离子体原子发射光谱法(ICAP 7000 SERIES)测试预合金粉末的化学成分,如表1所示。粉末的粒径使用激光粒度分析仪(Micro-Plus)检测,粒径分布范围为5~50 μm。粉末形貌如图1所示,观察到不同Al含量的预合金粉末球形度都较好,从图1(e)中可以看到粉末中伴随着少量卫星粉,这可能是在气体雾化过程中小液滴附在大液滴表面所致。

表1 AlxCoCrFeNi合金粉末的化学成分(质量分数/%)

图1 不同铝含量AlxCoCrFeNi的粉末形貌

1.2 选区激光熔化工艺

SLM样品采用FS271M打印机制备,其配备有500 W高斯光束光纤激光器,聚焦激光束直径为90 μm。在SLM加工过程中,使用高纯N2作为保护气体,将氧含量控制在0.036%以下。选用喷砂不锈钢合金作为打印基板,为减少试样中的残余应力,对基板进行预热,温度为100 ℃。SLM成形后,将样品和基板通过线切割放电加工进行分离。

设置不同参数来打印尺寸为10 mm×10 mm×10 mm的立方体样品,然后根据样品质量选取最优参数。本工作采用的打印参数为:激光功率400 W,扫描速度1200 mm/s,扫描间距0.09 mm,层厚0.05 mm,激光扫描采用层与层之间67°旋转策略。

1.3 组织及性能测试

通过D/max2550型X射线衍射(XRD)CuK辐射(λ=0.154 nm)对样品进行相鉴定。使用G300场发射扫描电子显微镜(SEM)在背散射电子(BSE)模式下分析不同Al含量的SLM样品的微观结构。通过电子探针微分析仪(EPMA, XAe8530, JEOL)分析元素的分布。使用800~2000目的SiC砂纸研磨样品,然后用0.5 μm氧化铝悬浮液抛光,最后采用纳米硅溶胶悬浮液抛光。使用X射线衍射仪(9Xstress3000)进行残余应力测量。

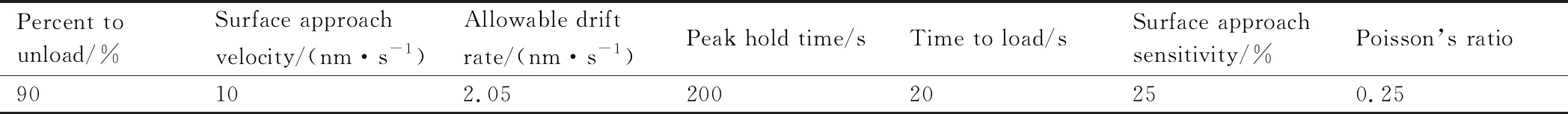

在配备Berkovich压头的纳米压痕仪(Agilent Nano Indenter G200)上进行室温纳米压痕蠕变实验。压头以0.2 mN/s的固定速率缓慢加载至不同的最大值10,20 mN和 50 mN,然后进行200 s的保压。在施压过程中热漂移控制在2.05 nm/s以下,在卸载过程中,按照最大载荷的10%进行漂移校正。为保证实验结果的可靠性,每组至少进行10次相同的测量。此外,每个样品的纳米压痕硬度分别在峰值载荷下测量得到。纳米压痕实验详细参数见表2。

表2 室温纳米压痕参数

通过显微维氏硬度仪(ASTM E 38-08)测量样品显微硬度,载荷0.98 N,保压时间15 s。使用万能拉伸试验机(MST Alliance RT machine, MTS system)在室温下以2 mm/min的速率进行拉伸实验。另打印拉伸试样,狗骨状拉伸试样总长度为80 mm,标距长25 mm,宽3 mm。

2 结果与讨论

2.1 Al含量对物相的影响

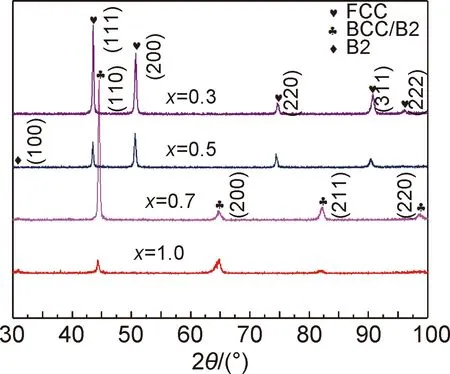

图2显示了通过XRD对不同Al含量样品的分析。当AlxCoCrFeNi的Al原子分数从 20%降到7%时,观察到相的转变,即随Al含量降低,样品晶体结构由BCC/B2相(Al1.0CoCrFeNi,Al0.7CoCrFeNi)转变为FCC相(Al0.5CoCrFeNi, Al0.3CoCrFeNi)。这证实了Al含量对晶体结构有显著影响。此外,当Al含量大于50%时,存在一个非常弱的有序B2相,峰为(100)。值得注意的是,AlxCoCrFeNi体系高熵合金的物相与制备工艺也有很大关系,Sourav等[18]通过铸造和锻造两种方式制备AlxCoCrFeNi,发现铸造Al0.5CoCrFeNi是FCC/BCC双相结构, 铸造Al0.7CoCrFeNi是FCC,BCC及B2构成的多相结构,而锻造Al0.5CoCrFeNi和Al0.7CoCrFeNi均是FCC,BCC及B2构成的多相结构。Sun等[19]通过SLM制备AlxCoCrFeNi,发现Al0.5CoCrFeNi也是由FCC,BCC及B2构成的多相结构,这可能与SLM的工艺参数有关。

图2 SLM成形AlxCoCrFeNi样品的X射线衍射图谱

2.2 Al含量对显微组织的影响

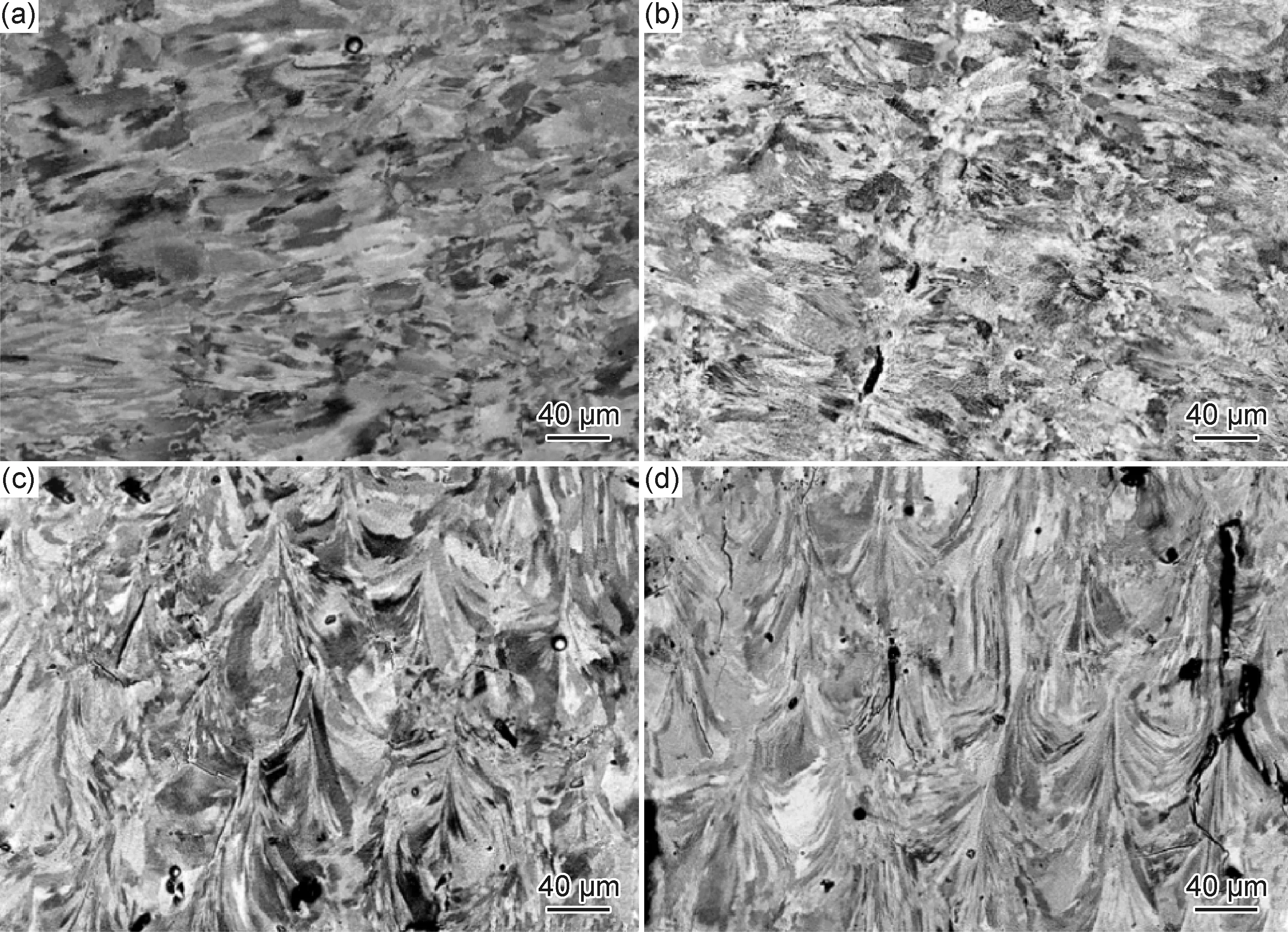

图3显示不同Al含量的SLM样品的微观结构。随Al含量的增加,打印态AlxCoCrFeNi高熵合金中的缺陷增多,Al0.3CoCrFeNi中仅存在少量微孔,Al0.5CoCrFeNi中出现少量微裂纹,Al0.7CoCrFeNi和Al1.0CoCrFeNi中发现较多的裂纹,裂纹主要沿着晶界生长,因为晶界沿线通常是阻力最小的路径。Al0.3CoCrFeNi和Al0.5CoCrFeNi主要由等轴晶组成,Al0.7CoCrFeNi和Al1.0CoCrFeNi主要由细长的柱状晶生长,由于SLM过程涉及熔池的快速凝固和反复的热循环,因此会导致柱状晶粒沿建造方向穿过多层组织。另外,不同Al含量的样品其主要显微组织差异在于Al1.0CoCrFeNi和Al0.7CoCrFeNi中可以观察到明显的熔池边界形态,而Al0.5CoCrFeNi和Al0.3CoCrFeNi中没有发现明显的熔池边界。

图3 SLM成形AlxCoCrFeNi的SEM图 (a)Al0.3CoCrFeNi;(b)Al0.5CoCrFeNi;(c)Al0.7CoCrFeNi;(d)Al1.0CoCrFeNi

由图3可知,Al0.3CoCrFeNi没有明显缺陷,具有较好的打印成形性。通过EPMA分析Al0.3CoCrFeNi的元素分布,发现Al0.3CoCrFeNi各成分都呈均匀分布,没有明显的成分偏析现象,即打印后的元素均匀地分布在熔池单元中,如图4所示。产生这种现象的主要原因是SLM是一个快冷快热和反复热循环的过程,因此在打印过程中对先前的建造层不断地进行重熔,正是由于这种重熔现象使得选区激光熔化过程中元素均匀地分布在整个打印后的样品中。

图4 SLM成形Al0.3CoCrFeNi的EPMA元素分布图

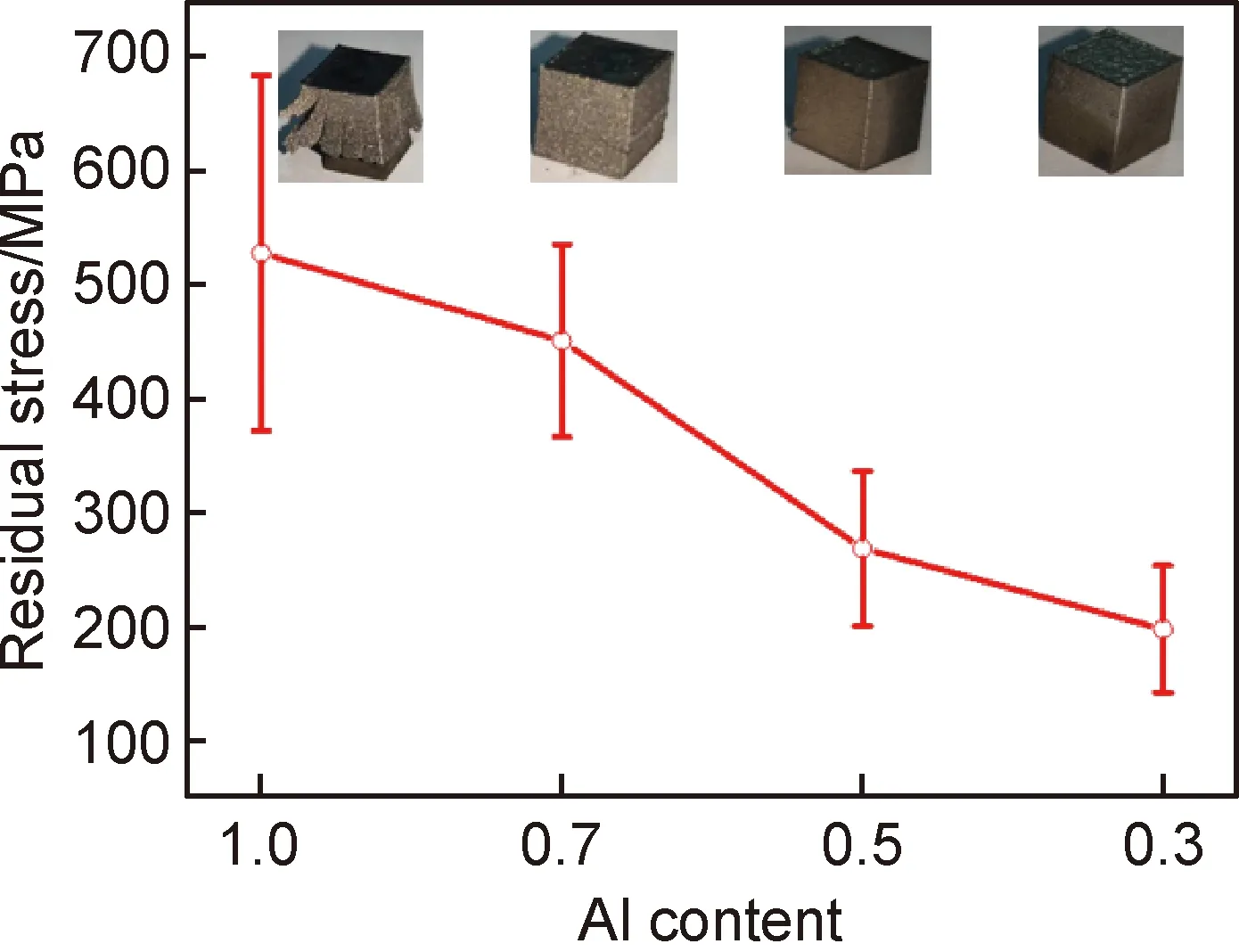

图5显示具有不同Al含量的SLM样品的残余应力。显然,在不同Al含量的样品中都存在拉伸残余应力,且随着Al含量的降低,残余应力降低。通常,在SLM过程中,热应力是不可避免的,并且当热应力超过材料的拉伸强度时会产生裂纹。样品中的残余拉伸应力可能是由于SLM过程中的极端非平衡凝固引起的。图中还显示具有不同Al含量的SLM样品的宏观形貌。在Al1.0CoCrFeNi和Al0.7CoCrFeNi样品中发现了明显的宏观裂缝。随着Al含量的降低,样品可成形性显著改善,其中Al0.3CoCrFeNi可成形性是最好的。可见,Al含量对AlxCoCrFeNi系高熵合金的打印成形性具有显著影响。

图5 不同Al含量SLM样品的残余应力

2.3 Al含量对纳米压痕的影响

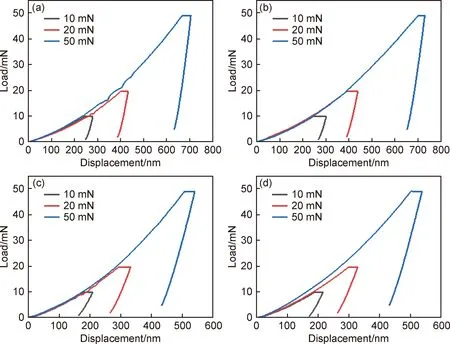

通过室温纳米压痕实验获得了典型的载荷-位移曲线,如图6所示。可以看出,纳米压痕实验主要包括加载、保压、卸载三个阶段。在加载阶段时,不同载荷的载荷-位移曲线基本重合,主要由于加载速率一致。在保压阶段中,载荷不变,随时间增加位移增加,发生蠕变。经比较发现,蠕变位移量随着最大载荷的增加而增加。卸载后,产生的变形不能完全回复,这证实观察到的位移变化是由蠕变引起的,而不仅仅是由弹塑性变形所致。比较不同Al含量在相同载荷下的最大位移,以50 mN为例,发现Al0.3CoCrFeNi和Al0.5CoCrFeNi的最大位移相近,约为700 nm,而Al0.7CoCrFeNi和Al1.0CoCrFeNi的最大位移相近,约为540 nm。在10 mN和20 mN载荷时也呈类似趋势。

图6 不同最大载荷下的AlxCoCrFeNi载荷-位移曲线

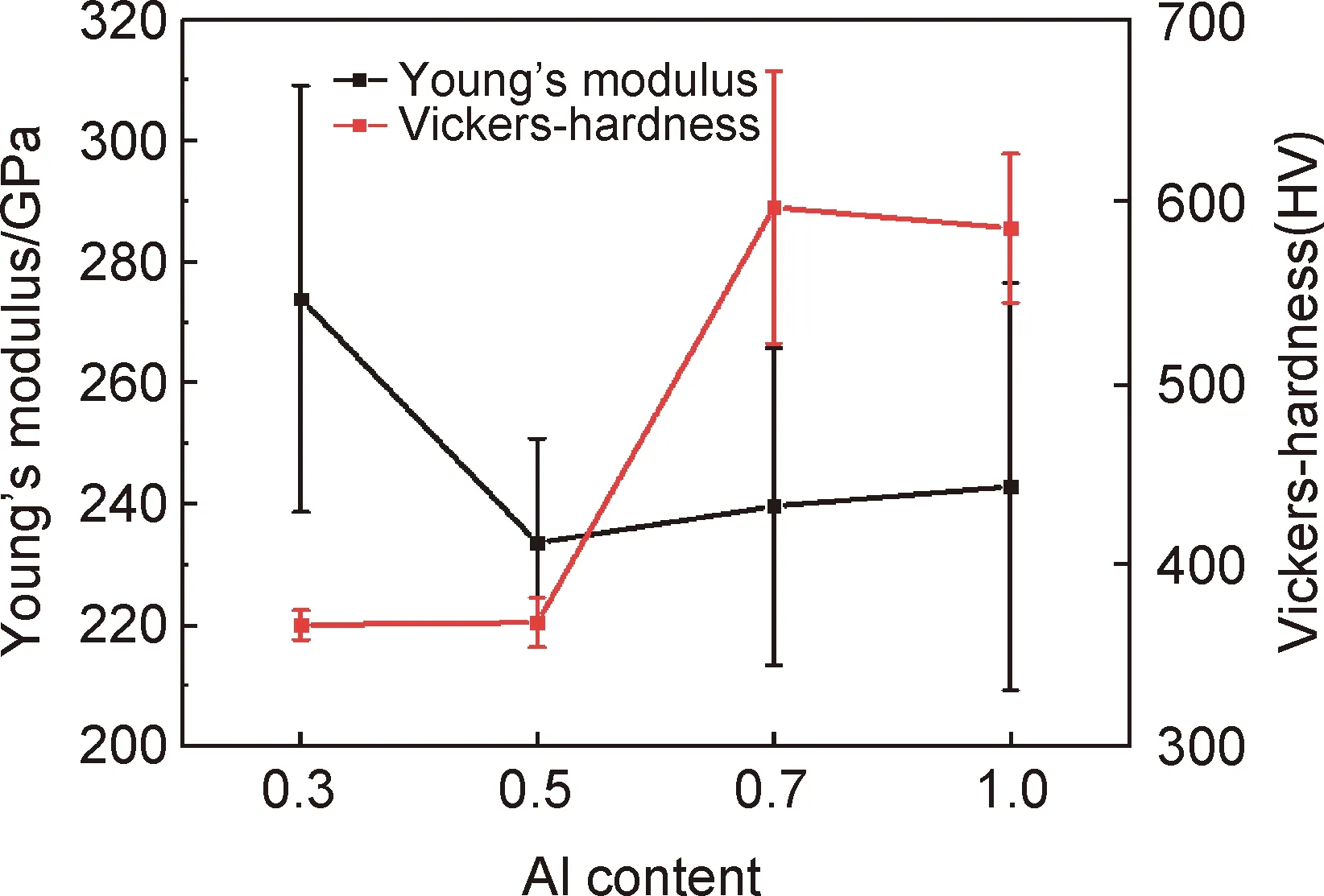

图7为不同Al含量样品的维氏硬度及由纳米压痕测得的杨氏模量。从图7中可见,样品的硬度随Al含量的增加显著提高,其中,Al0.3CoCrFeNi为447HV,Al0.5CoCrFeNi为467HV,随Al含量增加,Al0.7CoCrFeNi硬度达566HV,Al1.0CoCrFeNi硬度为567HV。显然,样品硬度的变化与物相的变化是一致的,随Al含量增加,样品由FCC结构转变为BCC结构,硬度提高。在Sun等[17]的报道中也有类似现象,其主要归因于Al元素在BCC相中有更大的失配弹性模量,从而具有更强的固溶强化作用。此外,注意到在Al0.7CoCrFeNi和Al1.0CoCrFeNi的显微组织中发现有孔隙和裂纹等缺陷,这从一定程度上反映出样品的残余应力较大,导致了Al0.7CoCrFeNi和Al1.0CoCrFeNi的硬度较大。杨氏模量随Al含量增加先降低后升高,由Al0.3CoCrFeNi的273 GPa降至Al0.5CoCrFeNi的233 GPa,再提升至Al0.7CoCrFeNi的240 GPa和Al1.0CoCrFeNi的242 GPa。一般来说,杨氏模量与样品的物相结构有很大关系,Al0.7CoCrFeNi与Al1.0CoCrFeNi为BCC/B2结构,其中B2是硬脆相,能提高样品的杨氏模量,且随Al含量的提升B2相含量提高,这解释了从Al0.5CoCrFeNi到Al1.0CoCrFeNi样品的杨氏模量呈上升趋势的原因。而Al0.3CoCrFeNi的杨氏模量最高主要归因于其最好的打印成形性,由图3的显微组织可知,Al0.3CoCrFeNi中没有孔隙或裂纹等缺陷。

图7 AlxCoCrFeNi的杨氏模量与维氏硬度

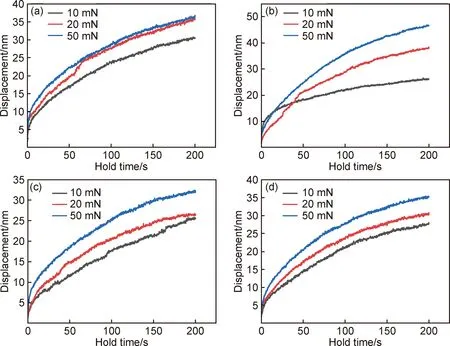

图8为不同最大载荷下保压阶段的蠕变位移曲线。可知,保压载荷值Pmax越高,蠕变位移越大。在50 mN载荷保压200 s下,Al0.3CoCrFeNi蠕变位移约为36 nm,Al0.5CoCrFeNi蠕变位移约为47 nm,Al0.7CoCrFeNi约为32 nm,Al1.0CoCrFeNi约为35 nm。可见在一定范围内,随Al含量增加,抗蠕变性能可以得到一定程度的提高。

图8 在不同最大载荷下保压阶段的蠕变位移曲线

一般材料的蠕变阶段可以分为瞬时蠕变、稳态蠕变和加速蠕变三个阶段。与经典蠕变曲线相比,AlxCoCrFeNi的室温蠕变曲线没有第三阶段(加速蠕变),因为材料在极低应力下的纳米压痕过程中不会产生剧烈的变形。图8中曲线的斜率即为蠕变速率,尽管在瞬时蠕变阶段可以看到蠕变位移的急剧增加,但在瞬时蠕变阶段蠕变速率则随时间增加而急剧下降,并逐渐趋于平缓。显然,载荷越大,瞬时蠕变速率越大,但在Al0.5CoCrFeNi中,10 mN载荷的瞬时蠕变速率却反常地大于20 mN和50 mN,其具体原因有待进一步研究探讨。

根据Xu等[20]的研究,纳米压痕中的蠕变行为可能受变形激活的位错迁移控制,可以用压痕蠕变期间的极高应力场来解释。实际上,在保压阶段开始以前就已经出现了一定量的塑性变形。在本实验中,即使在低载荷(10 mN)下,压痕位移也超过20 nm,表明观察到的蠕变变形主要是塑性机制。因此,扩散蠕变和晶界蠕变在压痕蠕变行为中的影响可以忽略。压痕核中的高密度位错提供了非常有效的扩散路径,可以有效地发生位错运动。BCC的位错宽度较小从而阻碍位错滑移,进而提高抗蠕变性能,因此FCC结构的Al0.3CoCrFeNi与Al0.5CoCrFeNi的抗蠕变性能不如BCC结构的Al0.7CoCrFeNi与Al1.0CoCrFeNi。而同为BCC结构Al0.7CoCrFeNi抗蠕变性能优于Al1.0CoCrFeNi,主要因为Al0.7CoCrFeNi相较于Al1.0CoCrFeNi具有更少的缺陷,同理Al0.3CoCrFeNi抗蠕变性能优于Al0.5CoCrFeNi。这进一步印证了纳米压痕蠕变的位错蠕变机制。

2.4 Al0.3CoCrFeNi的力学性能

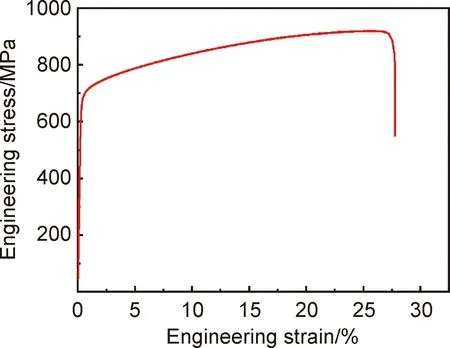

由上述分析可知,SLM打印的Al0.5CoCrFeNi, Al0.7CoCrFeNi及Al1.0CoCrFeNi样品成形性不好,均发现宏观裂纹,而Al0.3CoCrFeNi则表现出最好的成形性,没有发现裂纹。对Al0.3CoCrFeNi进行了拉伸实验,得到图9所示的应力-应变曲线,测得其屈服强度为702 MPa,抗拉强度为912 MPa,伸长率为27.5%。Joseph等[21]通过电弧熔化及直接激光烧结两种方法制备的Al0.3CoCrFeNi其屈服强度仅为200 MPa,在其另一篇报道中[11],直接激光烧结制备的Al0.3CoCrFeNi再经热等静压处理后,屈服强度反而降低至194 MPa,抗拉强度也仅为745 MPa,而伸长率则达60%。可见由SLM制备的Al0.3CoCrFeNi具有较为优异的力学性能。

图9 Al0.3CoCrFeNi的应力-应变曲线

3 结论

(1)Al含量对AlxCoCrFeNi高熵合金的物相有显著影响,观察到Al0.3CoCrFeNi与Al0.5CoCrFeNi为FCC结构,而Al0.7CoCrFeNi和Al1.0CoCrFeNi为BCC/B2结构。

(2)基于SLM快冷快热的特点,观察发现随Al含量增加,合金显微组织发生明显变化, Al0.5CoCrFeNi和Al0.3CoCrFeNi主要由等轴晶组成,而Al1.0CoCrFeNi和Al0.7CoCrFeNi主要由柱状晶组成。此外,随Al含量增加,样品的残余应力增加,打印的高熵合金中出现孔隙及裂纹等缺陷的趋势也在增加。

(3)根据纳米压痕实验测得样品的杨氏模量及显微维氏硬度,发现样品的硬度随Al含量的增加而增大,其中Al1.0CoCrFeNi硬度最大达567HV,其主要归因于样品物相的变化。而杨氏模量随Al含量增加先降低后增大,其中Al0.3CoCrFeNi杨氏模量最大,达到273 GPa,这主要是因为其具有最好的打印成形性,没有缺陷。Al0.7CoCrFeNi与Al1.0CoCrFeNi中出现硬脆相B2,从而提高样品杨氏模量。

(4)纳米压痕中的蠕变机制主要为位错蠕变。在一定范围内,Al含量的增加能提升AlxCoCrFeNi高熵合金的抗蠕变性能,发现Al0.7CoCrFeNi具有最好的抗蠕变性能,一方面由于其物相为BCC结构,位错宽度较小,阻碍位错滑移,另一方面,其相对于Al1.0CoCrFeNi具有更少的打印缺陷。

(5)通过SLM制备的AlxCoCrFeNi(x=0.3,0.5,0.7,1)高熵合金中,Al0.3CoCrFeNi具备最好的打印成形性,测得其屈服强度为702 MPa,抗拉强度为912 MPa,伸长率为27.5%。