纯铜/铜合金高反射材料粉末床激光熔融技术进展

朱勇强,杨永强,王 迪,陈 峰,邓 澄,陈晓君

(华南理工大学 机械与汽车工程学院,广州 510641)

纯铜/铜合金是重要的工业材料,具有优异的导热、导电性能(纯铜的热导率为380 W·m-1·K-1,电导率为59.6 MS/m,仅次于银)[1],在电子电路、电感线圈、汽车发动机、热交换器、航空航天燃烧室零部件等对零部件的导热、导电性能有较高要求的工业应用领域,纯铜/铜合金是性价比最高的选择[2-3],具有极大的吸引力。纯铜/铜合金导热、导电性能优异,外观优美,通常被用来制作耳环、挂坠等首饰及装饰品、工艺品。此外纯铜/铜合金在医疗领域也展现出巨大的应用潜力。铜是在美国环境保护署(United States Environmental Protection Agency, US EPA)注册的具有抗菌特性的第一种固体材料,铜可通过直接接触,在几分钟到几小时内完全根除不同的细菌菌株[4],纯铜/铜合金的商业、工业应用价值极大。

近年来,增材制造技术(additive manufacturing, AM)发展迅速。增材制造技术是一种将材料逐层添加以创建零件的制造方法[5],该过程始于通过计算机辅助设计(CAD)进行的数字三维设计,然后将该三维模型分割成多个切片。然后,AM机器规划用于成形每个切片的扫描路径,并开始逐层打印,直到完成零件为止[6]。粉末床激光熔融(laser powder bed fusion, LPBF)技术是各种增材制造技术中使用最广泛的技术之一,在国内也被称作激光选区熔化(selective laser melting, SLM),德国EOS公司称之为直接金属激光烧结(direct metal laser sintering, DMLS)[7]。LPBF是一种基于增材制造技术中的“离散-堆积”原理,将计算机辅助设计/制造(computer aided design/manufacturing,CAD/CAM)技术、分层制造技术、逆向工程技术、激光技术和材料科学等技术集于一体的新型先进制造技术[8-9]。与黏结剂喷射(binder jet, BJ)、定向能量沉积(directed energy deposition, DED)等金属增材制造技术相比,LPBF技术能够以极高的精度获得近乎100%致密的零部件[10]。在理论上LPBF可以实现任意复杂结构直接制造,其技术原理突破了传统的材料变形成形和去除成形的工艺方法,能在很短的时间内直接制造产品模型、样品,且可实现个性化、定制化、小批量生产,而无须传统的机械加工机床和模具等工具的使用[11-12]。在当前的工业场景中,LPBF在制造微型以及复杂形状的零件中起着至关重要的作用,在很大程度上影响了航空航天、能源、汽车、消费品和医疗等行业[13-15]。

随着技术的发展,航空航天、汽车制造等领域对零部件的性能提出了更高的要求,为了获得纯铜/铜合金的最佳性能[16],具有更为复杂结构的铜零件需求逐渐增加,然而传统的制造技术难以满足这样的需求[17]。粉末床激光熔融技术的出现给铜及其合金的应用带来了新的可能[18]。与传统制造业相比,LPBF技术具有极高的设计自由度,理论上可以成形具有任意结构的零件,并可以将零件设计成一个整体而不是多个零部件,进而省去装配这一环节,降低制造成本,实现新颖的设计[19],更好地发挥材料的性能优势。LPBF技术可以直接制造传统方式无法获得的电感线圈[2]、热交换零部件和航空航天燃烧室[20]等复杂纯铜/铜合金零部件,以及具有优美形状、外观的铜饰品。因此可以预估,未来的几年时间里铜及其合金的粉末床激光熔融具有广阔的应用前景。

1 国内外纯铜/铜合金粉末床激光熔融研究现状

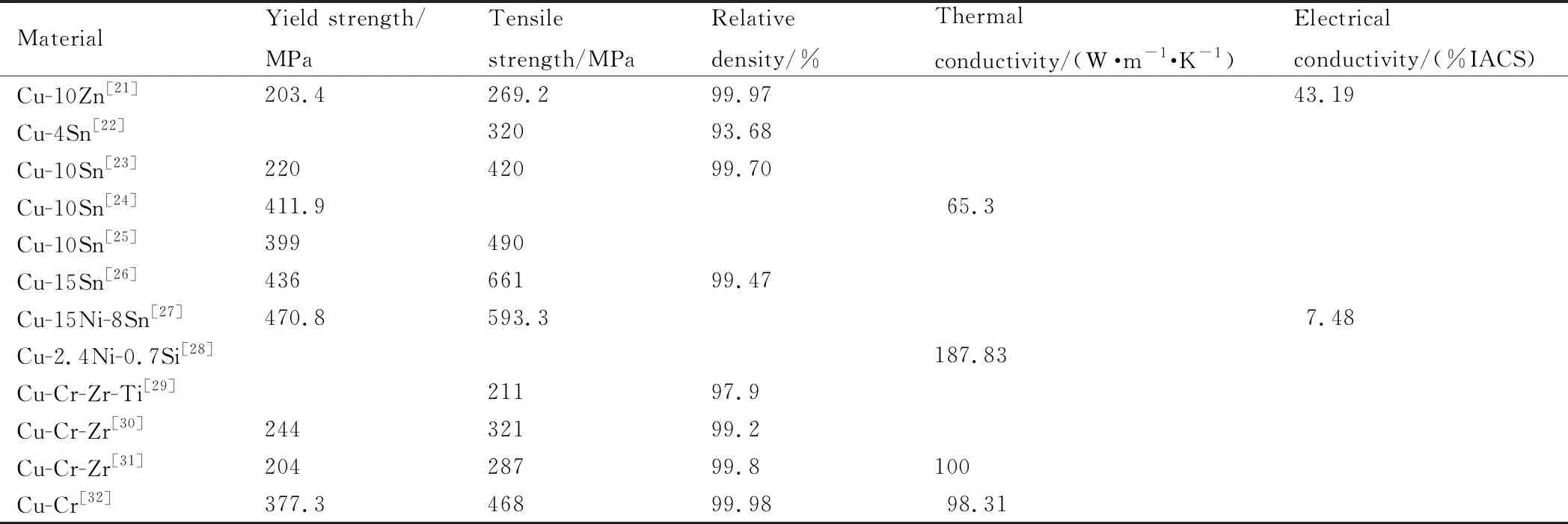

纯铜/铜合金的粉末床激光熔融应用前景广阔,吸引了众多学者进行研究。但由于纯铜本身物理、化学性质的限制,粉末床激光熔融技术难以获得较好的成形质量,因此目前对于铜合金的粉末床激光熔融研究较多,主要的铜合金有Cu-Zn,Cu-Sn,Cu-Al,Cu-Ti,Cu-Ni,Cu-Cr等合金。表1总结了近年来国内外企业、研究团队通过粉末床激光熔融技术打印的各种铜合金的各项性能[21-32]。

表1 粉末床激光熔融的铜合金的性能

通过优化工艺参数,LPBF技术成形的铜合金零部件致密度可以达到99%以上,力学性能接近甚至优于传统的铸造零件,铜合金的粉末床激光熔融具有良好的应用前景。

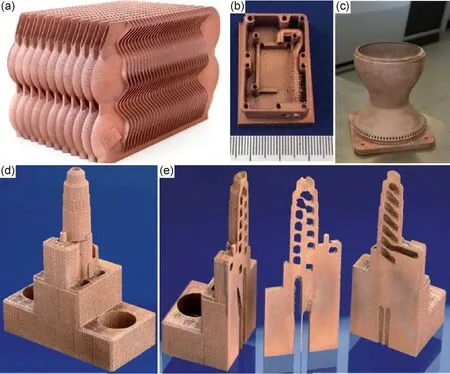

英国3T Additive Manufacturing公司的R&D团队在2015年通过优化LPBF设备的工艺参数成功制造了如图1(a)所示的纯铜热交换零件[20];图1(b)为奥地利Wallis等通过LPBF技术成形的铬锆铜合金(Cu-Cr-Zr)零件,该零件是一个具有冷却通道的电子设备外壳[31]。美国国家航空航天局NASA于2015年开发出一种新的铜合金材料GRCop-42,并利用该材料和LPBF技术制造了一个如图1(c)所示的具有内部冷却通道的全尺寸铜合金火箭零部件[20];德国Fraunhofer ILT研究所将LPBF设备的200 W激光器升级为1 kW激光器后,制造了如图1(d),(e)所示的具有随形冷却通道的铜合金模具[20]。

图1 典型的粉末床激光熔融铜合金零部件

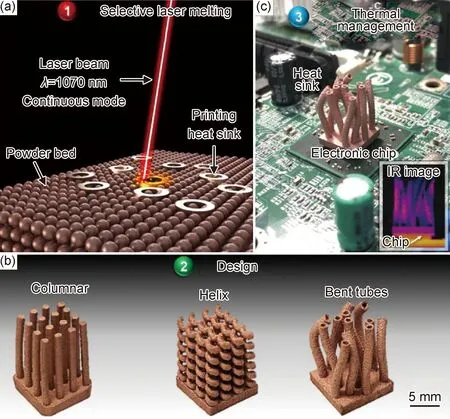

Constantin等[33]使用LPBF技术成形如图2所示的具有复杂结构的铜散热器,研究结果表明该散热器与传统商业散热器相比,散热效率提升了45%。此外,纯铜/铜合金的粉末床激光熔融可以让定子绕组实现更高的填充系数,进而改善电机定子铁芯内部的热传导,并提升电机的效率和功率密度,这在减少电机的尺寸和质量方面起到了巨大的作用,使纯铜/铜合金更适合航空航天、汽车、电子电气等领域的应用[34]。

图2 LPBF制造纯铜散热器的实验[33]

Cheng等[35]使用脉冲持续时间1×10-13s、波长800 nm的超短脉冲激光在脉冲重复频率80 MHz下进行了铜纳米颗粒的诱导烧结。Kaden等[36]使用脉冲持续时间5×10-13s、波长1030 nm的超短脉冲激光,以脉冲重复频率20 MHz,脉冲能量1.25 μJ进行纯铜的LPBF,成形质量较差,孔隙率较高。

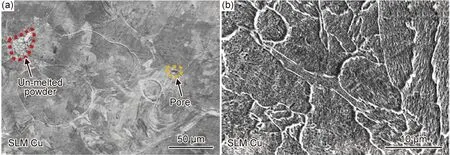

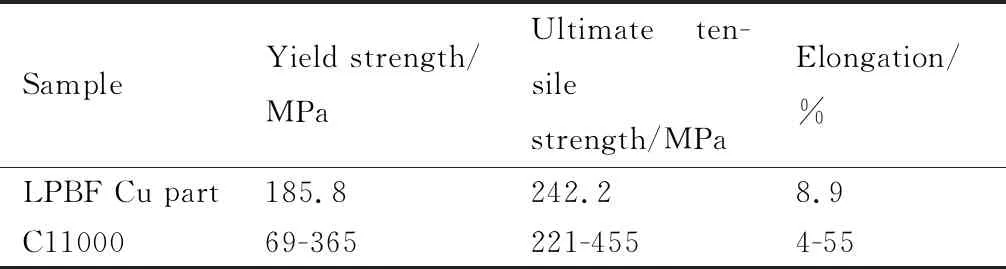

国内的增材制造科研团队近年来也致力于纯铜/铜合金粉末床激光熔融的研究。广东省新材料研究所的Huang等[37]通过LPBF技术在300 W激光功率下成形纯铜,利用光学显微镜(optical microscope, OM)和扫描电子显微镜(scanning electron microscope, SEM)来观察成形件的微观组织结构,并进行了拉伸测试。图3(a)使用OM观察到,成形件中存在孔洞和未熔化的粉末颗粒;成形件的SEM图如图3(b)所示,可以观察到具有一定生长方向和等轴晶的柱状枝晶,这是典型的非平衡组织。拉伸测试的结果如表2所示[37],LPBF成形的纯铜样件的屈服强度(yield strength, YS)和极限抗拉强度(ultimate tensile strength, UTS)都要比铸造纯铜样件C11000的最小YS和UTS大。最后,成形样件的致密度仅达到98.8%,导电率为41%IACS。北京科技大学Wang等[38]使用LPBF技术成形Cu-15Ni-8Sn合金,并将成形件与铸造件相比较。研究发现,LPBF成形件的硬度和导电率略低于铸造件,但拉伸性能优于铸造件。

图3 LPBF成形纯铜样品的微观组织结构[37]

表2 锻造纯铜C11000与LPBF纯铜样品的力学性能[37]

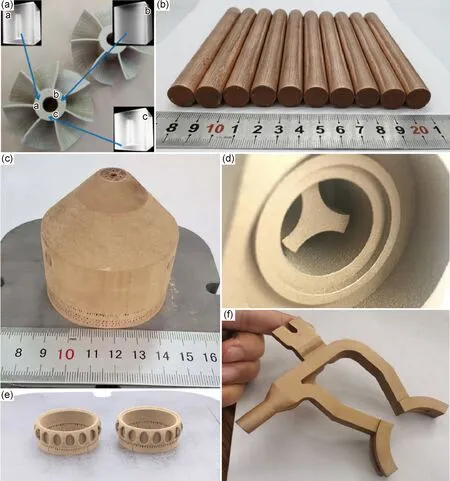

华南理工大学增材制造(3D打印)实验室利用自主研发的DiMetal系列LPBF设备对锡青铜合金(Cu-6.5Sn-0.15P,Cu-10Sn)和铬锆铜合金(Cu-Cr-Zr)进行了成形工艺窗口的研究探索以及典型样件的打印。对于工艺窗口的研究探索,采用正交实验的方法进行。Cu-6.5Sn-0.15P的最优成形参数为激光功率180 W、扫描速率300 mm/s、扫描间距0.08 mm,并在此参数下成形如图4(a)所示的风轮零件,随后采用Micro CT技术检测a,b,c三点处的内部缺陷,没有观察到明显的夹杂、孔隙等缺陷[39]。对于Cu-Cr-Zr合金的研究仅进行了典型样件的打印以及致密度测试,样件为如图4(b)所示的圆柱体,致密度最高能达到98.88%。激光功率210 W、扫描速率450 mm/s、扫描间距0.08 mm为Cu-10Sn的最佳成形参数,以该参数成形的样件致密度高达98.85%,图4(c)~(f)是以该参数成形的部分典型样件,分别为喷嘴、散热功能件、戒指、感应加热器。

图4 华南理工大学LPBF成形的典型铜合金零件

国内外研究团队对纯铜/铜合金的粉末床激光熔融展开研究,在展现这一技术的巨大应用潜力的同时,也暴露了许多问题与挑战,例如纯铜对红外激光的吸收率极低,成形样件致密度低,孔隙率高,存在分层、开裂等问题。这些问题是纯铜/铜合金粉末床激光熔融工业应用发展的主要障碍,亟须展开更多的研究以解决、克服这些难点。

2 纯铜/铜合金粉末床激光熔融面临的问题及解决对策分析

2.1 面临的问题

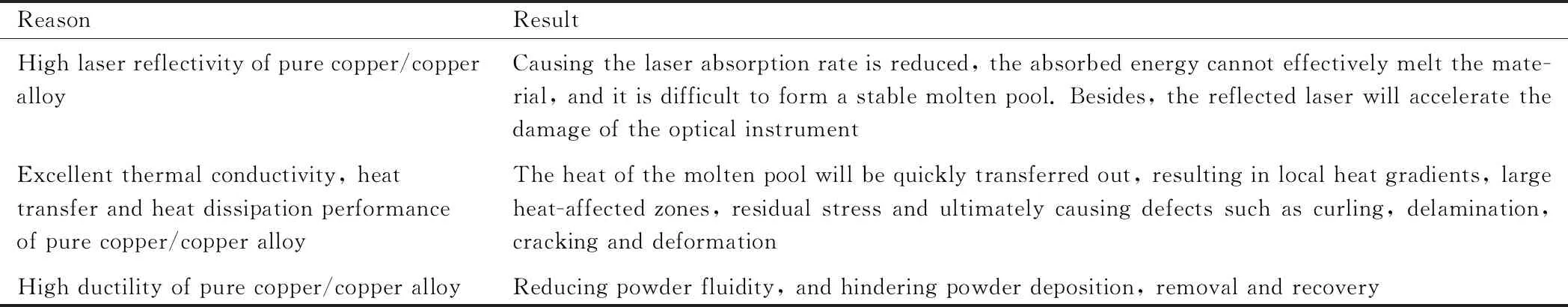

纯铜/铜合金的粉末床激光熔融在复杂热交换器、航空火箭发动机和电动汽车等对零件导热、导电性能要求较高的领域具有极大吸引力,但是由于纯铜/铜合金本身的物理性质,纯铜/铜合金的LPBF仍然具有挑战性,表3总结了纯铜/铜合金本身的物理、化学性质给提升粉末状激光熔融纯铜/铜合金成形质量带来的困难,纯铜/铜合金的高反射率是面临的主要问题[40-42]。

表3 粉末床激光熔融成形纯铜/铜合金难点[40-42]

2.2 解决对策的分析

由于纯铜/铜合金优异的导热、导电等性能与LPBF技术制造复杂结构能力相结合具有极大的应用潜力,国内外的研究团队进行了各种尝试以解决LPBF成形纯铜/铜合金的问题,提升纯铜/铜合金的成形质量,促进其工业应用进展。

2.2.1 合金化提升成形质量

纯铜对于波长在1030~1064 nm的红外激光反射率极高,因此激光束难以提供足够的能量将材料熔化,而在纯铜中添加预合金化元素将显著降低反射率,从而提高材料的激光吸收率[18]。Zhang等[21]以LPBF技术成形Cu-10Zn合金,通过优化成形工艺参数,样件的致密度可达99.97%。Wang等[27]使用LPBF成形预合金化Cu-15Ni-8Sn样件,获得的样件的屈服强度为470.8 MPa,抗拉强度为593.3 MPa,与铸造件相比分别提高了67%和24.6%。Uchida等[43]使用LPBF成形Cu-Cr合金,获得的样件致密度大于99.7%,导电率为20%IACS,抗拉强度达449 MPa。

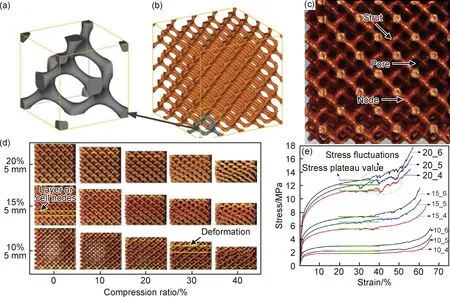

Ma等[30]使用优化的LPBF工艺参数制造了具有不同体积分数、晶胞结构如图5(a)所示的Cu-Cr-Zr合金晶格结构,并进行了压缩实验。图5(d)为压缩实验各个阶段晶格结构的形态,图5(e)为不同体积分数晶格结构的应力-应变曲线,所有曲线的应力在压缩开始时都随着应变的增加而增加,然后进入一个应力平稳期,除了一些轻微的应力波动外,该应力平稳期没有应力崩溃,这得益于Cu-Cr-Zr铜合金出色的塑性。

图5 LPBF成形铜合金晶格结构及其压缩实验[30]

通过合金化的方法使得LPBF技术可以获得致密、力学性能优异、结构复杂的铜合金零件。但是与纯铜相比,铜合金的导热率和导电率相对较低,导热、导电性能相对较差,因此在对导热、散热或导电性能要求较高的领域,铜合金的应用将受到限制。

2.2.2 提高激光功率来提升成形质量

大多激光增材制造设备的激光功率在200~500 W之间,较低的激光功率加上纯铜/铜合金的高反射率使得铜的成形困难。Silbernagel等[2]使用200 W中等功率的红外激光,通过LPBF技术成形纯铜样件,致密度仅85.8%。华南理工大学增材制造(3D打印)实验室通过自主研发的LPBF设备,以350 W的激光功率成形纯铜,致密度最高达到93.9%。Ikeshoji 等[44]在800 W高激光功率下,通过LPBF技术成形纯铜,获得了致密度为96.6%的立方块,致密度提升巨大。Jadhav等[45]使用搭载1 kW高功率光纤激光器的LPBF设备成形纯铜立方状样件,样件的致密度超过98%。Colopi等[46]使用1 kW的高功率单模光纤激光器LPBF成形纯铜,样件的致密度达99.1%。

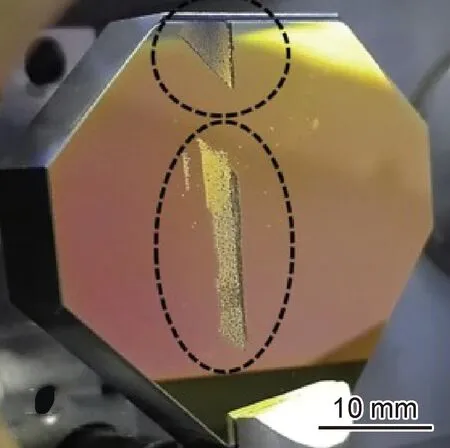

研究表明,增大激光功率能够显著提高纯铜/铜合金的成形质量,然而纯铜的高反射率会加速激光器光学镜的损坏,损坏的光学镜如图6所示[45]。此外,使用大功率激光器成形铜零件将会增加反冲压力以及产生汽化、飞溅等不良现象[18]。因此,增大激光功率在一定程度上可以提升纯铜/铜合金的成形质量,但不是最佳的成形方案。

图6 损坏的光学镜[45]

2.2.3 短波长激光提升成形质量

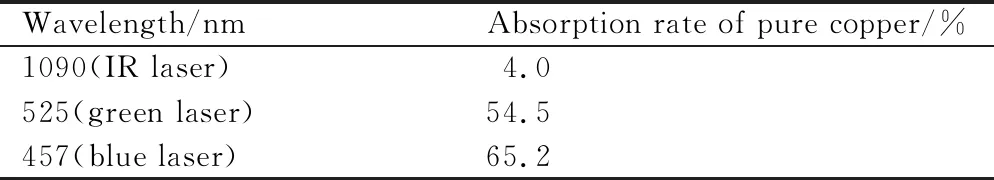

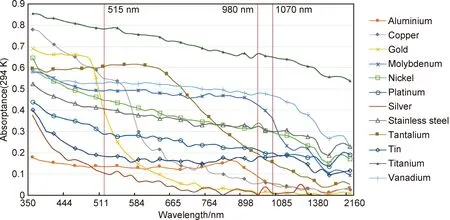

通过预合金化或增大激光功率成形铜零件的方法都有一定的弊端,因而需要寻找更有益、高效的方法成形铜。如图7所示,各种金属的激光吸收率随激光波长的增大而减小,铜、金、银等材料对红外激光的吸收率小于10%[47]。表4进行了铜对蓝光、绿光、红外激光吸收率的对比[47],可以看出铜对蓝光、绿光激光的吸收率相比红外激光均高出十倍以上,使用蓝光、绿光等短波长激光进行纯铜/铜合金LPBF将更为简单、有效。

表4 纯铜对蓝光、绿光、红外激光的吸收率[47]

图7 各种金属的激光吸收率[47]

德国通快TRUMPF公司于2015年推出第一款波长为515 nm的脉冲绿色激光器,并于2018年在Formnext展览上演示使用绿色激光器3D打印纯铜[48]。2020通快公司年又推出了2 kW大功率绿色激光器,以及TruPrint 1000绿光版本的增材制造设备。德国Fraunhofer ILT激光研究所于2017年提出使用绿光进行LPBF,并进行该工艺的开发[49]。美国Nuburu公司推出了一款功率为150 W的蓝光二极管激光器[50],并于2020年推出功率可达1.5 kW的高功率超高亮度蓝光激光器。2019年初,德国著名激光器公司Laserline推出1 kW蓝光二极管激光器[50],并于2020年将最大功率提升至2 kW。国内的企业联赢激光也于2020年推出了国内首款自主研发的高功率蓝光激光器,最高功率可达1.1 kW。随着众多蓝/绿激光器的问世,纯铜/铜合金粉末床激光熔融的工业应用进展将得到进一步的推进。蓝、绿激光器由最初的毫瓦级功率到如今的千瓦级,得到了长足的发展。但蓝、绿激光器还存在光束质量较差、工作稳定性较低[51],与更为成熟的红外激光器相比,用于粉末床激光熔融技术还较少。

关于使用蓝绿激光进行纯铜/铜合金LPBF研究的报道也较少,研究内容也不是很全面。Masuno等[52]使用100 W蓝色二极管激光器进行纯铜的LPBF,成功地获得了纯铜试样,但未对成形件的力学性能、微观组织等性能特征进行分析。

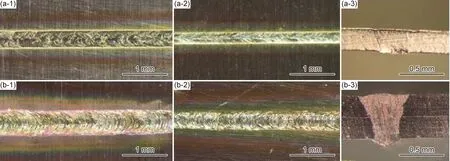

激光焊接与粉末床激光熔融原理相似,都是选择性地熔融某一区域的材料,因此激光焊接的研究对粉末床激光熔融具有重要参考意义。图8为德国通快公司使用绿光激光器获得的焊缝,焊接过程稳定且没有观察到明显的飞溅现象,获得的焊缝也无明显的孔隙和裂纹[53]。Haubold等[54]使用通快公司的1 kW碟片式蓝光激光器TruDisk 1020进行纯铜的焊接,研究发现热传导焊接工艺可以实现焊接过程无飞溅,获得高质量的焊缝表面。Chung等[55]分别使用波长为515 nm的绿光激光和波长为1064 nm的红外激光进行铜的焊接,研究发现使用红外激光焊接时总持续时间为1.78×10-2s,而使用绿光激光进行焊接仅需6.3×10-3s,极大地提高了焊接效率。

图8 使用TruDisk 1020绿色激光器进行铜焊接[53]

使用蓝绿激光进行纯铜等高反射材料的加工相比于红外激光更为简单、可行、高效。这得益于高反射材料对蓝绿激光的高吸收率,材料能够更加快速地被加热,形成稳定的熔池,有效地减少加工过程中飞溅现象的产生,以及气孔、裂纹等缺陷的形成[56]。蓝、绿激光的应用将能极大地推动纯铜及其合金等高反射材料在工业领域的应用。

2.2.4 其他方法提升成形质量

除表3中总结的纯铜/铜合金材料本身的因素之外,激光功率、扫描速率、扫描策略等[21]成形工艺参数,以及粉末材料的形状、粒径等[57]也是影响LPBF成形质量的重要因素。

Zhang等[21]在保持激光功率和扫描层厚不变的情况下,研究扫描速率与扫描间距对LPBF成形Cu-10Zn致密化的影响。研究表明,当扫描速率大于600 mm/s时,致密度随扫描速率的增加而减小,而扫描间距对成形件的致密化无明显影响。Mao等[26]通过优化激光功率、扫描速率、扫描间距等工艺参数,将LPBF成形Cu-15Sn的致密度从98.16%提升至99.47%。

Sinico等[58]研究了粉末粒径对LPBF打印纯铜成形质量的影响。研究表明,与粉末粒径为15~45 μm的粉末成形的样品相比,通过使用粉末粒径为10~30 μm的纯铜粉末来成形纯铜,致密度由88.4%提升至98.1%,说明使用粉末粒径更小的纯铜粉末进行LPBF有利于成形质量的提高。

此外, Singh等[59]将超声无压烧结技术用于成形纯铜。Constantin等[60]在进行激光烧结前,预先对铜粉进行冷压处理,使用的是功率仅为5 W的532 nm绿色激光器,最终获得的零件致密且无孔隙和裂痕。

2.3 总结

通过合金化、增大激光功率以及使用短波长激光的方法均可以提升纯铜/铜合金的成形质量,但是合金化的方法将会引入其他的元素,在一些对零部件导热、导电性能要求较高的领域并不适用,有一定的局限性;而增大激光功率将会增加反冲压力以及产生汽化、飞溅等不良现象,并且会加快光学仪器的损坏;使用短波长激光进行纯铜/铜合金的粉末床激光熔融则更具优势,短波长激光不仅能更快地熔化材料,形成稳定熔池,还能极大地减少成形过程中的飞溅现象,以及气孔、裂纹等缺陷的形成。以蓝、绿激光为代表的短波长激光在LPBF领域的应用研究亟待开展,特别是针对纯铜/铜合金等激光高反射率材料的研究。

3 结束语

以纯铜/铜合金为代表的高反射率材料与粉末床激光熔融技术相结合,具有广阔的应用前景,但面临巨大的挑战。目前市场上粉末床熔融设备装配的激光器大多为红外激光,而高反射率材料对红外激光的吸收率极低,导致成形铜零部件较为困难。尽管如此,学者们还是进行了不同的尝试:通过预合金化的手段提升铜等高反射率材料的成形质量;使用大功率激光器处理高反射率材料等。这些方法提升了高反射率材料的粉末床激光熔融的可行性,但存在一定的缺点,不是最佳的解决方案。使用短波长(如蓝光、绿光)激光处理高反射率材料是最佳的选择。高反射率材料对蓝绿光激光吸收率比红外激光高出7~20倍,这一特性使得蓝绿激光器处理高反射率材料可以获得极佳的效果。

目前市场上已有多款蓝、绿激光器,但适用于粉末床激光熔融技术的激光器较少,相应的研究也相对较少。未来针对纯铜/铜合金的粉末床激光熔融成形研究方向主要包括几方面:

(1)研制适用于粉末床激光熔融的蓝光/绿光激光器,以推动蓝光/绿光激光器的粉末床熔融设备的研发,为铜等高反射材料的研究打下基础。

(2)研发面向粉末床激光熔融的纯铜/铜合金粉末,以提升成形效率和成形件的性能。

(3)使用蓝光/绿光激光成形纯铜/铜合金等高反射材料,获得最佳的工艺参数,推动铜/铜合金粉末床激光熔融的工业应用进展。

(4)针对纯铜/铜合金的工业应用展开深入研究,如开发更高效率的感应器、散热器、航空航天燃烧室关键部件等。