基于塑料管道漏失模型的PDA改进与实际工程应用

郑航桅, 高金良, 李坤仪, 孙国胜

(1.广东粤港供水有限公司, 广东 深圳 518000; 2.哈尔滨工业大学 环境学院, 黑龙江 哈尔滨 150090; 3.广东粤海水务投资有限公司, 广东 深圳 518000)

在国际水协推荐的供水管网漏损控制方法中[1-2],压力管理因控漏效果更为明显而受到研究人员和工程人员广泛使用[3]。压力管理常基于压力驱动分析(pressure-driven analysis,PDA)实现。然而Braun等[4]研究表明,PDA在缺少漏失系数定义时无法直接用于漏失水量模拟。漏失系数通常通过历史数据拟合得到,拟合精度可能很高,却难以解释运行工况对漏失系数的影响。在塑料管道压力管理方法研究中[5-7],塑料管道漏失模型得以建立。在塑料管道漏失模型推导过程中,可获得塑料管道漏失系数表达式,这为定义漏失系数并解释运行工况对漏失系数的影响提供依据。通过编程将塑料管道漏失系数表达式嵌入PDA程序中,实现基于塑料管道漏失模型PDA方法,并应用于实际工程中。

1 PDA实现方法比选

需求节点处实际节点流量是分段函数,其与需求节点处实际供水水压有关[8]。为描述PDA机理,使用Wagner关系式[9]:

(1)

EPANET 2作为一款管网水力分析标准软件,能够实现PDA[10]。使用EPANET 2软件实现PDA的方法主要有:修改EPANET 2中水力求解器源代码,或者人工将一些组件(如水池)添加到节点,使用迭代方法进行水力计算,直到实现收敛。这两种方法均不能达到理想效果。因为前者较难实现,而后者应用于大型供水管网系统长时间模拟时,通常既耗时又麻烦[11]。因此建议使用非迭代方法实现PDA。采用非迭代方法无需修改源代码,在EPANET 2单次执行中即可实现PDA,并且可以通过编程实现自动向节点中添加组件的功能。

非迭代PDA是将一些组件(如水池)添加到各个需求节点附近,利用各组件功能,无需迭代即可满足Wagner关系式[12]。非迭代PDA方法添加组件各有不同,常用非迭代PDA方法见表1。

表1 非迭代PDA方法

2 扩散器组件流量系数推导与PDA改进

Rossman[13]提出扩散器流量广义方程:

(2)

式中Cd为扩散器流量系数;γe为扩散器经验指数。

式(2)为扩散器流量和压力之间的关系,若将扩散器流量看作连接该节点管段漏失水量,将节点压力看作连接该节点管段压力,将式(2)变形,可得连接该节点管段漏失水量和管道压力之间的关系:

Q=C·Hγ

(3)

式中Q为漏失水量,m3/h;H为水压,MPa;C为漏失系数;γ为漏失指数,本文中γ取0.5。

在实际工程中,采用孔口出流方程模型计算管道损失水量较为科学有效[14]:

(4)

式中Q为漏失水量,m3/h;Ar为漏点面积,mm2;μ为孔口流量系数。由式(3)和式(4)可得漏失系数表达式:

(5)

分析式(5)可知,管道漏失系数C与管道漏点面积Ar有关。在塑料管道压力管理研究中,发现漏点面积并非定值,并且由于每个管段上漏点面积大小不同,每个需求节点漏失系数也并不相等。在考虑塑料管黏弹性建立塑料管道漏失模型过程中,得到漏点面积随压力变化表达式:

(6)

式中K为系数;D0为管道外径,mm;e为管道壁厚,mm;J0为瞬时蠕变柔量,m2/N;P(t)为t时刻管道压力,MPa;Pi为i时段管道压力,MPa;β为常数,β=0.1~0.9;λ为常数,取λ=0.5 min-1;t为时刻,min;τi为时间常数,min。由式(5)和式(6)可得塑料管道漏失系数表达式:

(7)

通过编程将式(7)嵌入PDA程序中,这就是基于塑料管道漏失模型PDA。

3 现场实验

3.1 场地基本信息

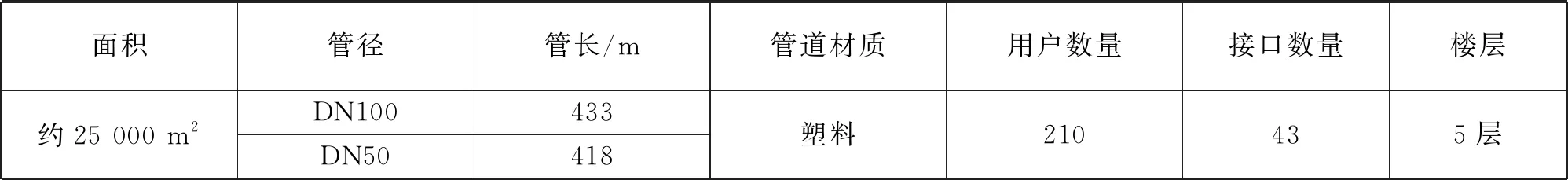

F场地的基本信息与管网拓朴结构分别见表2与图1。

表2 F场地的基本信息

图1 F场地供水管网拓扑

3.2 改进PDA程序编写步骤

非迭代PDA方法需要将组件添加到节点,在实际工程中,供水管网系统十分庞大,具有成千上万个节点,巨大的工作量使得在EPANET 2用户界面人工地添加组件几乎无法实现。因此本文通过编程实现自动添加组件功能。为简单起见,除水源节点外的所有节点均视为需求节点,程序编写具体步骤如下[15]。

① 在每个需求节点附近添加2个新节点。在需求节点和第一个新添加节点之间添加一个水头损失可忽略不计(损失系数设置为0)的止回阀管段。在需求节点和第二个新添加节点之间添加一个流量控制阀。

② 将所有需求节点初始需求水量设置为0。

③ 将每个需求节点附近2个新添加节点的标高值设置为与该需求节点标高值相等。

④ 将每个需求节点附近新添加流量控制阀参数设置为该节点需求水量。

⑤ 为每个需求节点第二个新添加节点设置扩散器流量系数Cd(即漏失系数C,使用式(7)进行计算)。

⑥ 将扩散器指数γe设置为0.5。

⑦ 使用EPANET 2执行水力分析。

3.3 初始水力数据获得

根据一周的日用水量统计数据,发现F场地用户的日用水量模式在星期一到星期五(工作日)和星期六到星期日(休息日)有较为明显的差别,因此分别创建休息日用水模式和工作日用水模式,以使模型的模拟结果更加准确。

根据历史用水量观测数据,可知图1中63号节点为大用户节点。63号节点距离水源最远,水头损失最大,因此判断63号节点为最不利点。在63号节点处安装电磁流量计,用于在后续实验过程中检验模型的准确度。

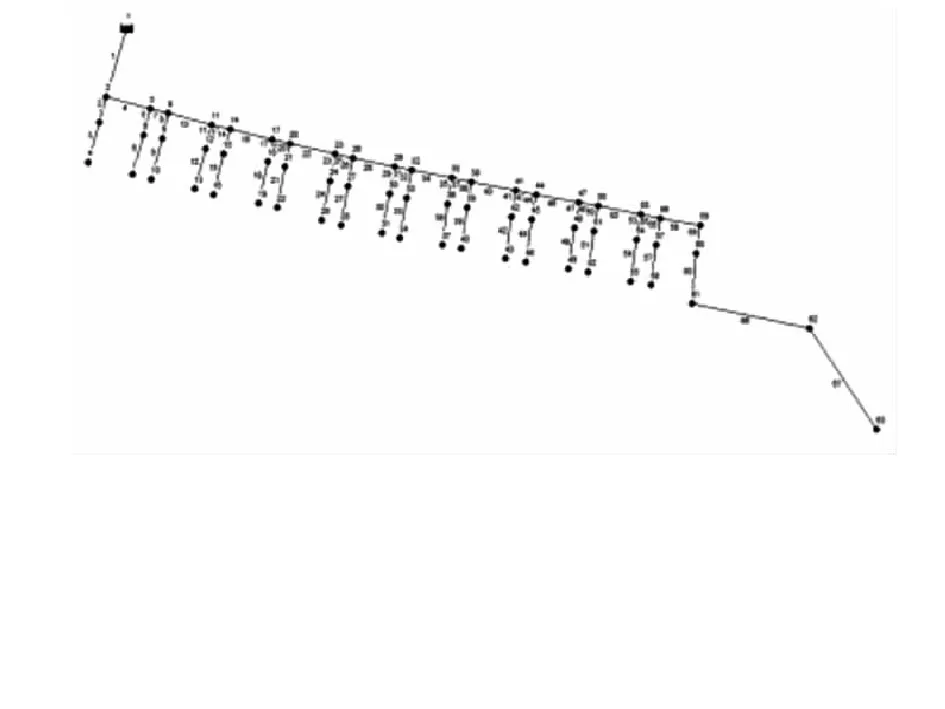

取一周观测日用水量统计数据中最大时用水量初分节点流量。由于供水企业采取按月抄表管理方式,获得用户用水量信息较为粗略,无法采用实测值作为节点初分流量,故采用以下方式初分节点流量:根据63号节点处电磁流量计一周流量统计结果,计算63号需求节点平均小时用水量,作为该节点的初分流量。由于F场地为居民小区,且各居民楼户型基本相同,故认为除63号节点和水源节点(1号节点)外,需求节点具有相同的平均小时用水量。用F场地总平均小时用水量减去63号节点平均小时用水量,再均分到其余需求节点,即可得到其余需求节点初分流量。执行单时段水力分析,运行结果如表2所示。

表2 节点信息

将F场地静态模型文件输入程序中,模拟F场地供水管网各节点压力值和F场地供水管网漏损水量。

3.4 结果与讨论

图3 实测压力与模拟压力校核曲线

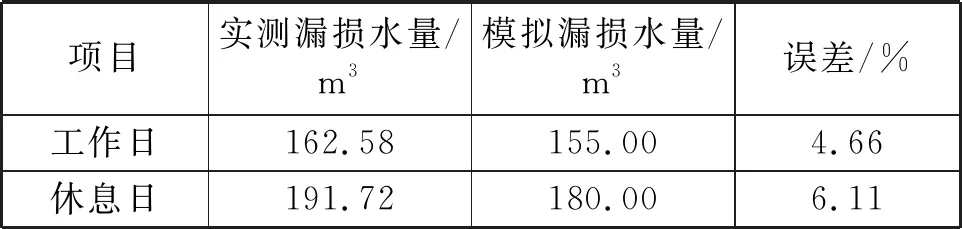

63号节点在两种用水模式下的实测压力与模拟压力校核曲线见图2。F场地在两种用水模式下的实测漏损水量与模拟漏损水量校核结果见表3。

由图2计算得知,工作日模拟漏失水量误差为4.66%,休息日模拟漏失水量误差为6.11%。由表3计算得到,模拟压力值误差范围在5%以内。可见

表3 漏损水量校核结果

该模型具有很高的准确度。在程序实际运行过程中发现,该程序运行速度快并且十分稳定,可见其鲁棒性良好。基于塑料管道漏失模型PDA方法对于改进PDA以及估计漏失水量具有较大的指导意义。

4 结语

在现场工程应用中使用基于塑料管道漏失模型PDA方法,对F场地供水管网各节点压力值和供水管网漏损水量进行模拟。模拟结果表明,改进PDA方法具有很高准确度和良好鲁棒性。然而在实际应用中,绝大部分城镇供水管网并非只使用塑料管道,因此该程序在模拟复杂供水管网时具有一定局限性。为克服局限性,可以通过各种管材漏失模型模拟出不同类型供水管道漏失系数随工况变化情况,以替换该程序中的扩散器流量系数Cd。