预处理-双膜工艺深度处理炼油污水工程实例

苏 雷, 李倩倩, 张 颖, 王 璐

(沈阳城市建设学院 市政与环境工程系, 辽宁 沈阳 110167)

炼油污水是石化行业中较难处理的一种工业污水,水质复杂,水量波动大,由于石油中含硫原油与重质油比重较大,增加了炼油污水的处理难度[1-2]。传统老三套炼油污水处理工艺(隔油—浮选—生化)和一般二级生化处理工艺的出水远不能达到回用水质要求。针对水质特点,采用经济、高效的污水处理系统使废水能够再生循环利用,从而减少排放量,降低水体污染程度。目前,生物前处理技术配合双膜工艺是较适合国内外炼油污水深度处理与回用的技术。生物前处理技术主要包括絮凝气浮、BAF、精密过滤器、多腔生物活性炭滤器,通过物理和生物化学相结合的方法能够有效去除污水中有机物、悬浮物、氨氮和油类,减轻后续膜分离工艺的运行负荷,使出水水质满足回用于热电厂化学车间用水要求。

1 工程概况

1.1 建设规模与原水水质

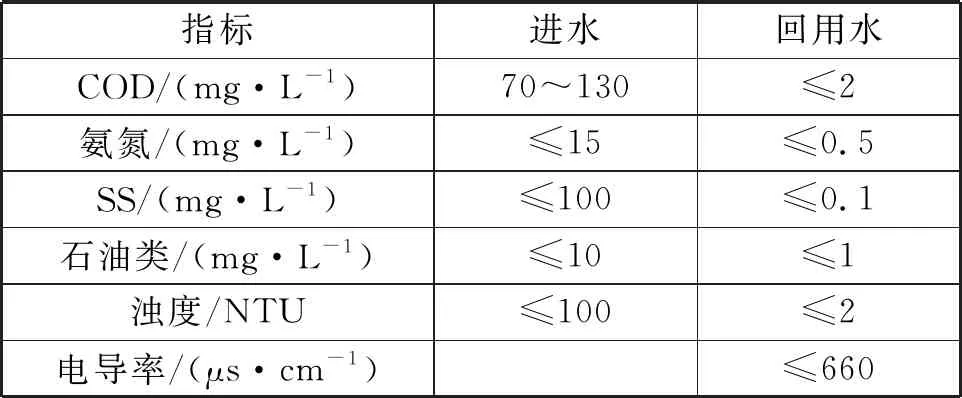

炼油厂污水是经过催化、常减压等炼油装置加工过程中排放的污水,主要含有难溶有机物和较高浓度的氨氮、悬浮物、油类,以及少许的酚、硫、氰等有毒污染物。某炼油污水处理厂设计处理能力为800 t/h,实际处理量为600~650 t/h(包含100~200 t/h的生活污水)。计划对本工程达标排放水进行回用,设计处理回用水量为600 t/h,其中产品水400 t/h、RO浓水133.8 t/h、反冲洗回水66.2 t/h。优质再生水400 t/h全部回用于化学水车间的生水用水或回用于工业水管网循环水补水。进水和回用水水质见表1。

表1 进水和回用水水质

1.2 工艺流程

根据原水水质和回用水质要求,设计一套经济实用的炼油污水处理工艺。再生水的回用处理是以预处理和双模为核心技术,其处理工艺为絮凝气浮—BAF—精密过滤器—多腔生物活性炭滤器—UF膜处理器—RO膜处理器。出水水质满足《循环冷却水用再生水水质标准》(HG/T 3923—2007),回用工艺流程见图1。

图1 回用工艺流程

1.3 预处理技术的工艺参数

该工程设计的预处理技术是结合物理和生化的方法,对水质复杂且难处理的化工炼油污水进行前处理,主要包括絮凝气浮池、曝气生物滤池、精密过滤器和多腔生物活性炭滤器。经过预处理可以满足双膜技术的进水水质要求,从而减轻膜的运行负荷,提高膜的通透量,提高处理效率。

1.3.1絮凝气浮池

栅格絮凝池与气浮池合建,钢砼结构,共2座,每座尺寸为30.0 m×8.3 m×4.5 m。栅格絮凝池投加絮凝剂和助凝剂,反应时间为10~15 min。U型管道混合反应器规格为DN600×12 000 mm,共2台。絮凝气浮池采用高压溶气气浮、预强氧化工艺,使污水中的悬浮物和油类脱稳而凝聚上浮,可以去除80%的悬浮物和40%~70%的油类,使污水浊度<15 NTU,COD下降20~40%,异味减轻。

1.3.2曝气生物滤池

1.3.3精密过滤器

不锈钢材质的精密过滤器共7台,规格为DN3.6×7.55 m,设备单重为2.3 t。处理水量为90 m3/h,设计压力为0.6 MPa。经高分子表面处理的纤维丝和设备中新颖的调节机构,高效吸附和拦截污水中的悬浮物颗粒、胶体、菌藻、油类等杂质,可去除15%~30%的COD和20%~40%的油,出水浊度≤5 NTU。连续运行24 h反冲洗1次,反冲洗时间为每台15 min,逐台冲洗。设备反冲洗期间必须保持6台滤器运行,确保处理水量和水质,反冲洗过程实行DCS自动控制。

1.3.4多腔生物活性炭滤器

1.4 双膜技术的工艺参数

双膜技术是结合两种不同处理目的的膜分离技术,设计采用UF做前处理工序,RO做深度处理。UF膜由于孔径较大,能够截留相对较大的有机物、微粒和胶体等杂质,进一步减轻污染物对RO的运行负荷,提高其通透量,因此UF作为RO的前处理工序。RO膜孔径细密,处理效果好,因此RO作为深度处理工序,使出水水质达到回用要求。

1.4.1UF膜反应器

内压式PVDF材料的膜反应器8台(6用2备),规格为DN200×1 000 mm,膜框架尺寸为4.9 m×4.0 m×6.5 m,有效膜面积为25 m2/支,每台产水量为97 m3/h,工作压力为0.1~0.25 MPa,回收率为95%,截留分子量为6 000~100 000 Da。此UF反应器对后续RO膜发挥了很好的保护作用,对浊度、SDI污染指数、细菌、油等能起到良好的拦截作用,但对有机物和氨氮的拦截却有限,仅能去除部分分子量大于100 000 Da的大分子有机物。

1.4.2RO膜反应器

内压式聚酰胺材料的膜反应器设2台,规格为DN200×1 000 mm,膜框架尺寸为6.5 m×3.0 m×4.5 m,有效膜面积为34 m2/支,每台产水量为202 m3/h,工作压力为1.76 MPa,收水率大于75%,pH值为1~12,脱盐率大于95%。RO反渗透膜脱除来水中的无机盐,无机盐量去除率为95%~97%。原料最大浊度小于1 NTU,最大污染指数SDI小于5,COD≤2 mg/L(或TOC要求≤2 mg/L),并控制无机物的沉积。严格要求原料水质主要是减少膜污染程度。

2 运行效果

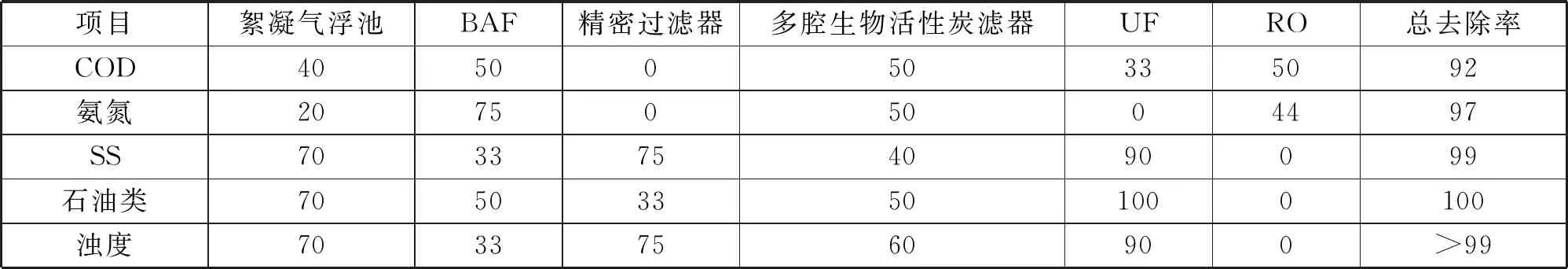

该炼油污水回用工程项目投产运行几年来,设备运行稳定,出水效果良好。各单元工艺能有针对性地去除污水中的COD、氨氮、SS、石油类、浊度等污染物质,并取得了很好的处理效果。各单元对污染物的去除率见表2。

表2 各工艺单元对污染物的去除率

从表2可以看出,采用物理和生物预处理与双膜技术的结合,对污染物具有明显的处理效果,其中COD、氨氮、SS、石油类、浊度的去除率均大于92%。各单元工艺具有针对性去除污水中的污染物质的能力,改善了出水水质,满足回用水质要求。

3 技术经济指标

电费:总装机容量为2 138.17 kW,常用负荷1 068.89 kW,按当地电价0.5元/(kW·h)计,则电费为12 826.68 万元/d,吨水电费为0.822元/t。

药剂费:聚合氯化铝(PAC)、聚丙烯酰胺(PAM)、二氧化氯、阻垢剂、还原剂的投加量分别为30,1,2,5和2 g/m3,对应的吨水费用分别为0.059,0.026,0.012,0.019和0.015元,清洗剂微量,则药剂费为0.131元/t。

人工费:该操作站定员3人,每人每月2 000元工资,折合人工费为0.013 元/t。

计算得到污水处理的运行成本费用为0.822+0.131+0.013=0.966元/t。

4 结论

① 采用预处理-双膜工艺对该厂炼油污水进行深度处理,出水效果良好,设备运行稳定,污水处理成本低,对污染物的去除率均大于92%,出水水质满足《循环冷却水用再生水水质标准》(HG/T 3923—2007)。

② 从整体工艺设计看,采用物理方法和生化方法相结合,对水质复杂、难以处理的炼油污水进行预处理,减轻了后续膜分离装置的运行负荷,提高了膜通透量。UF和RO结合的双膜分离技术加强了深度处理效果,提高了出水水质,满足回用水质要求。