变径稳定器的研制与应用

杨 勇

(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆 163413)

1 国内技术现状

1.1 遥控型正排量变径稳定器

由中国石油勘探开发科学研究院研制,该工具在秦皇岛QH32 井进行了现场试验,进尺1224m,工作时间91h。工具尺寸为∅288~∅311mm,仅适用于9-1/2″井眼,不适用于8-1/2″井眼;此外,该工具没有设计示位机构,不利于现场使用。

1.2 排量控制式变径稳定器

由苏义脑等人研制,通过改变钻井泵排量,节流嘴产生压降,使井下变径稳定器主轴下行,当主轴上下移动时,主轴旋转一定角度进入不同的槽,控制活塞伸缩,达到改变稳定器外径的目的。工具变径时需要旋转主轴,结构复杂,不利于灵活换位。

1.3 投球触控式可控变径稳定器

大港钻采工艺研究院研制的投球触控式可控变径稳定器,采用投球开泵憋压的原理。

工具内部设计有球笼,每次变径需要卸开钻柱向钻柱内投入球,开泵循环到球笼处,实现工具的动作,该套工具的现场使用工艺复杂,由于采用投球的方式变径,工具变径的次数受限,难以满足现场需求。

1.4 下压钻柱触控式变径稳定器

华北钻井研究院设计,采用芯轴上下移动推动芯轴锥形面使工具变径的原理,该工具的变径需要芯轴的上下移动,工具内部设计有芯轴锥形面,每个芯轴锥形面对应有活塞,当需要活塞伸出时,下压钻柱使芯轴压缩下弹簧,斜面体上行,推动活塞伸出;工具现场操作复杂,未见推广使用报道。

1.5 弹簧凸轮筒组合式变径稳定器

胜利油田恒昌石油科技有限责任公司研制,在新疆吐哈油田应用,能够适应于钻井增斜、降斜的工艺要求,满足现场使用。工具设计有斜面体,斜面体随芯轴下行,推动活塞伸出本体,实现工具变径。当停泵后复位弹簧复位,芯轴上行带动斜面体上行,活塞收回。每次芯轴下行,随芯轴一起下行的凸轮筒旋转一定角度,安装于本体的定位销沿凸轮筒上的滑槽滑动,通过垂直方向滑动距离的不同,控制芯轴下行距离的不同,芯轴下行距离长,活塞伸出,芯轴下行距离短,活塞不伸出。

通过该工具斜面体在钻进时既承受强烈的撞击力和剪切力,又承受工具由内向外的液压力,一旦螺栓松动滑脱,整个活塞支撑头总成将脱落,不但会造成落物卡钻,还会使泥浆循环短路造成钻头提前报废或沉砂卡钻,后果比较严重。

2 变径控制方式的选择

目前变径稳定器按遥控方式分为:钻井液排量控制法、投球控制法、钻压控制法和电控法。排量控制法是通过加大钻井泵的排量来控制井下钻井工具的状态,现场需要双泵增加排量;投球控制法通过向钻杆内投球来遥控井下工具状态,准确率高、操作简单。但由于工具内部结构限制,投球的数量受限,使变径次数有限;钻压控制法是通过提压钻柱来遥控稳定器的外径尺寸,可靠性高,但现场工艺操作复杂;电控法是通过传感器及伺服机构等实现自动控制,国外产品采用,技术水平高,安全可靠。但工具成本昂贵,研制难度大。

综上,通过各种方法的比较,采用排量控制法,可通过钻井泵的开关和排量,控制井下变径稳定器的工作状态切换,现场工艺更加方便、安全可靠。

3 变径稳定器设计及计算

3.1 基本结构及技术参数

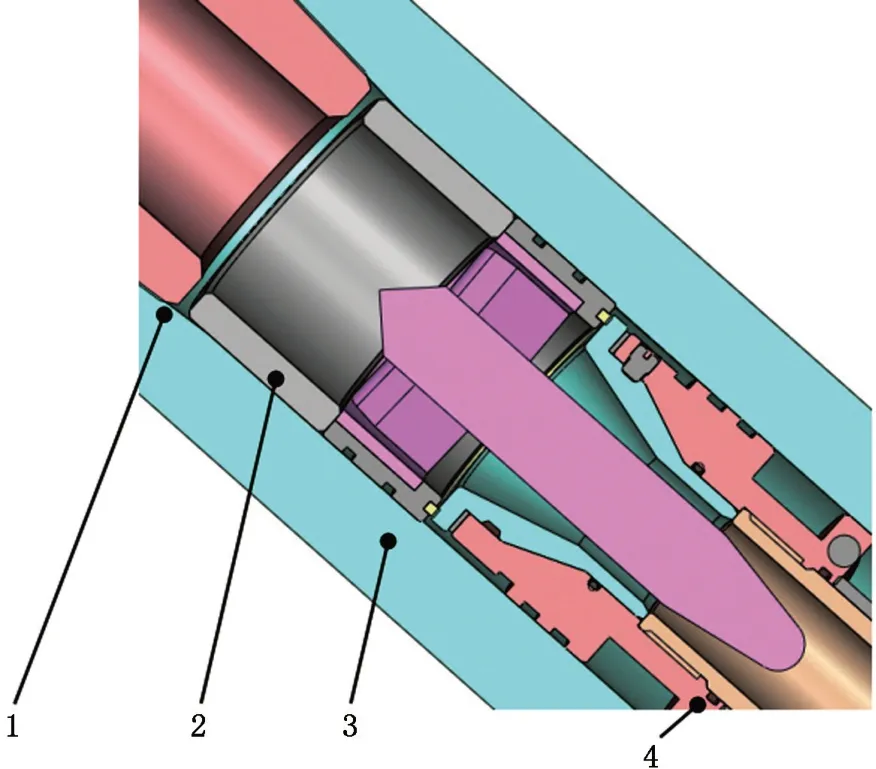

如图1 所示,变径稳定器包括:上接头、本体、节流及示位机构、复位弹簧及内扶正、芯轴、斜面体、活塞、重力弹簧机构、控制机构、平衡活塞和下接头等零件。变径稳定器有效长度2.67m,重量500kg。适用于8-1/2″(∅215.9mm)井眼,本体直径178mm。芯轴直径45mm,活塞伸出工具以后外径为214mm,缩回工具后外径为200mm。

图1 变径稳定器结构图

3.2 工具原理

工具本体设计有3个螺旋翼带,每个翼上设计有4个活塞;活塞由斜面体推出和拉回,如图2所示,斜面体下行推动活塞伸出到本体外,工具为大径状态;当斜面体上行时,由于斜面体与活塞通过燕尾槽结构连接,斜面体将活塞拉回到本体内部。变径稳定器的变径控制即是控制斜面体下行的距离,斜面体下行距离大活塞的伸出的长度越大。

图2 活塞收回时节流及示位机构位置图

3.3 本体设计

本体上部连接上接头,下部连接下接头,内部安装芯部总成,本体上设计有3个螺旋翼带,每个螺旋翼带上开有4个活塞孔,此外本体上还开有注油孔,用于向工具内注液压油,另开有环空孔,可将环空压力引入工具内部形成压差,推动工具变径。

其两端NC50 钻杆扣满足GB/T 9253.1-1999《石油钻杆接头螺纹》标准,外径为∅177.8mm,内径为∅105mm,材料为40CrMnMo,机械性能满足钻井要求。活塞孔直径为∅60mm。

3.4 节流及示位机构设计

如图2 所示,当活塞收回时,节流体下部的圆柱伸入到示位体内部,钻井液从圆柱与示位体间的环隙通过时产生节流压差;当活塞收回时,节流体下部的圆柱没有伸入到示位体内部,钻井液通过环隙面积增大,节流及示位机构产生压差较小。通过产生的节流压差的大小,判断井下变径稳定器井下工作状态。

3.5 芯轴设计

芯轴上部设计M60X3 直螺纹,与示位体连接;芯轴下部加工有弹子环槽与旋转体通过20 个直径为∅10mm的弹子连接,使旋转体与芯轴一起上行和下行且可以自由旋转,完成工具换位。

芯轴外径为∅60mm,弹子环槽处外径为∅70mm,内径为∅45mm,钻井液通过芯轴内孔流过变径稳定器达下部钻具。

3.6 复位弹簧及内扶正机构设计

当开泵时,压缩复位弹簧,芯轴下行带动下部斜面体和活塞动作、控制机构动作,完成变径的功能;当停泵时,工具内外压力平衡,压缩的复位弹簧回弹复位,带动芯轴上行,使活塞收回,变径稳定器复位。

复位弹簧上端压在示位体下部,下端压在弹簧座上,而弹簧座固定在本体上,使复位弹簧受压缩时始终对示位体有向上的回弹力。

由于工具内部尺寸限制,复位弹簧的工作空间仅在∅105mm 与∅70mm 之间环腔内,限制了弹簧的中径和截面直径。此外,变径稳定器活塞回位及工具的复位都要求复位弹簧的回弹力较大。通过优化设计,确定了复位弹簧的设计参数:

弹簧中径D=90mm;

材料直径d=14mm;

弹簧自由高度H=600mm;

有效圈数n=8。

3.7 斜面体及活塞设计

斜面体随芯轴下行时,安装在本体螺旋翼上的12个活塞在斜面体上滑动,活塞伸出到本体外,使变径稳定器从∅200mm 变径到∅214mm,实现工具的变径;当停泵后,复位弹簧拉动芯轴上行,斜面体随芯轴上行,将活塞通过燕尾槽结构拉入到本体内,变径稳定器从∅214mm变径到∅200mm。

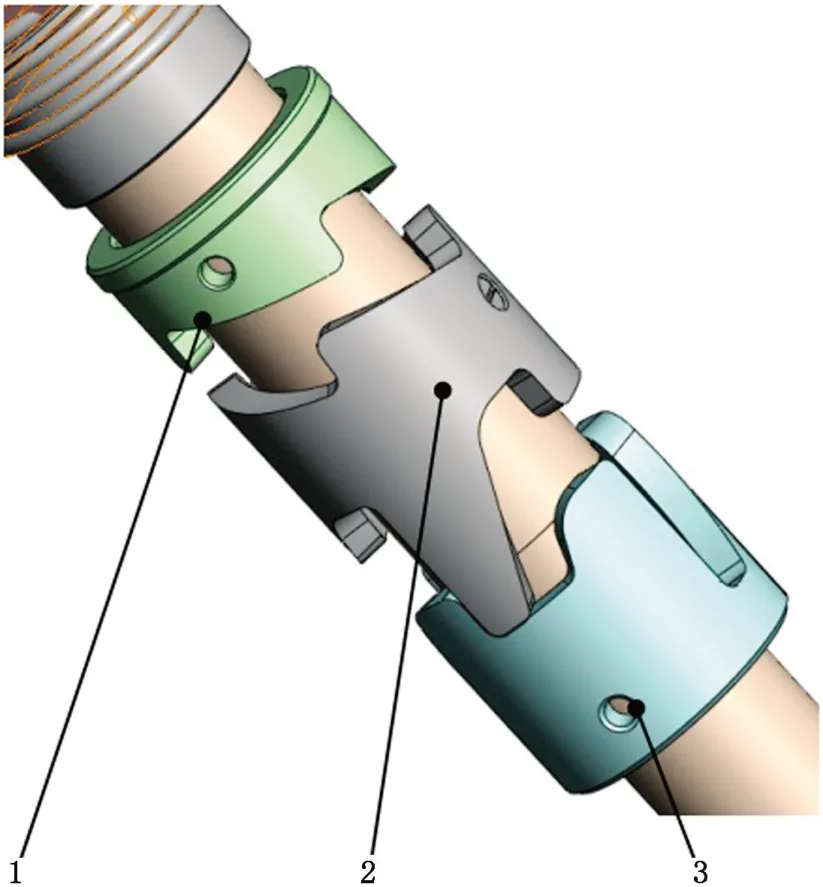

如图3 所示,变径稳定器设计有3 个螺旋翼带,每个螺旋翼带上布置4个活塞,周向每3个活塞对应一个斜面体,斜面体设计有3 个斜面,每个斜面安装1 个活塞,并且活塞与斜面体间接触面设计成燕尾槽结构,便于活塞收回。

图3 斜面体及活塞结构图

12个活塞尺寸为∅60mm,每个活塞上装有O型密封圈。

3.8 控制机构设计

新型控制机构为周向齿轮机构,第一次开泵后,旋转体(如图4所示)随芯轴下行一次,下行后旋转体与限位体上的浅槽接触,芯轴不能下行,此时芯轴下行距离最短,活塞不伸出;当停泵后复位弹簧回弹带动芯轴上行,旋转体随芯轴上行与上部的换位体的螺旋面接触,并旋转到下一工作位置,当再次开泵,芯轴下行,旋转体深入到限位体的深槽处,此时芯轴下行距离最大,活塞伸出;当再次停泵后,旋转体上行再次切换到浅槽位置,以此类推,每开2次泵即回到浅槽位置,实现变径稳定器工作状态的切换。

图4 旋转体位于浅槽处结构图

换位体设计4 个螺旋面,螺旋线高度40mm,螺距3000mm,起始角260°,逆时针;旋转体上部4 个螺旋面的设计参数与换位体的4个螺旋面一致,旋转体下部设计成2 个螺旋翼,其参数为螺旋线高度70mm,螺距400mm,起始角0°,顺时针;限位体上部设计有2个深槽和2 个浅槽,两槽深度差30mm,螺旋线参数与旋转体下部的螺旋线一致。

3.9 变径稳定器计算

(1)本体力学校核。本体既受轴向力又承受周向扭矩的作用,根据《材料力学》强度理论,使用第一强度理论校核:本体通过校核满足要求。

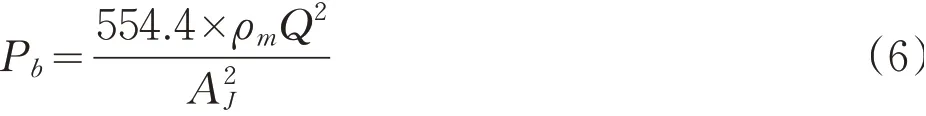

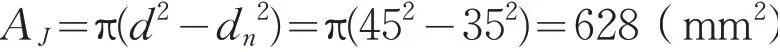

(2)示位机构压差计算。根据钻头水力计算标准SY/T 5234-91《喷射钻井水力参数计算方法》,编程实现了常规水力的计算,包括钻头压降、当量直径、管内压耗、环空压耗、地面压耗、喷射速度等常规的数据计算,应用主要计算公式如下:

水眼截流面积:

水眼当量直径:

总液流面积:

喷嘴出流速度:

液流冲击力:

压降:

单位面积水功率:

式中:n——水眼个数;

AJn——第n个水眼截流面积,mm2;

dn——第n个水眼直径,mm;

de——当量直径,mm;

Q——排量,L/s;

ρm——泥浆密度,kg/m3。

活塞外径D=108mm,活塞内径d=45mm;示位芯直径dn=35mm。

塞住时最小过流面积:

产生压降:

式中:Q——排量,初步定为30L/s;

ρm——钻井液密度,取1.2g/mm2;

计算得pb=1.517MPa,满足设计要求。

(3)复位弹簧力学计算。根据《机械设计手册》第3卷的26-11计算弹簧:

式中:τ——切应力,MPa;

τp——许用切应力,MPa;

F——弹簧的工作载荷,N;

f——工作载荷下的变形量,mm;

k——弹簧刚度,N/mm;

U——弹簧变形能,N·mm;

d——材料直径,mm;

D——弹簧中径,mm;

C——旋绕比,

K——曲度系数,由计算;

n——弹簧的有效圈数;

G——切变模量,MPa。

由上述公式可导出计算材料直径的公式:

计算弹簧有效圈数的公式:

由上选取弹簧中径D=90mm ,材料直径d=14mm,弹簧自由高度H=600mm,弹簧切变模量G=79MPa ,有效圈数n=8,旋绕比C=6.4,根据公式(10)得弹簧刚度k=65.05kN/m,根据虎克定律得初始弹簧压缩力F=8456N,满足设计要求。

4 现场应用

高8-33-平5 井现场试验。变径稳定器安装钻具组合为:∅215mmPDC 钻头×0.43m+1°螺杆×7.95m+变径稳定器×2.67m+LWD×12.69m+MHWDP×9.18m+∅127mm钻杆。

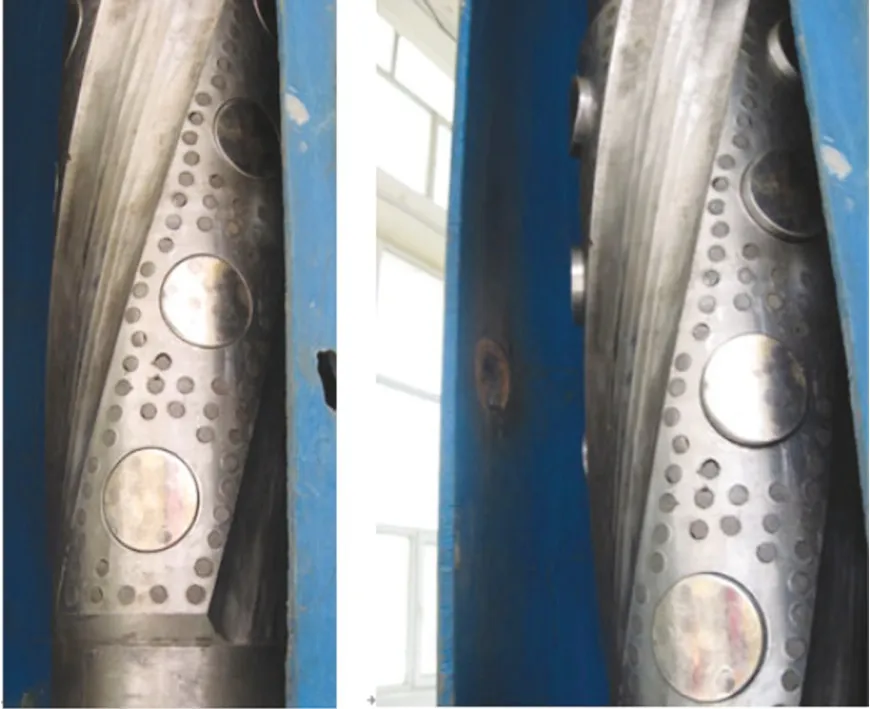

变径稳定器在井口处进行了打压,验证变径稳定器是否动作。开关钻井泵4次,活塞伸出和收回动作正常,活塞收回时泵压6.8MPa,活塞伸出时泵压6.5MPa,压差显示0.3MPa,其活塞伸缩情况如图5 所示。

图5 小径状态活塞收回大径状态活塞伸出

地面接收记录仪能够准确测量泵压值,仪器工作正常。变径稳定器使用井段为1438~1766m;钻压6~8t;钻井液密度1.15g/cm3;漏斗粘度49s;排量30L/s;变径稳定器井下累计工作时间71h;工具变径动作正常,活塞伸出7mm和0mm两个工作位置,换位顺畅,活塞伸出后降斜率较大为0.9°/单根;工具示位压差0.3~0.6MPa,通过钻井泵压表和LWD 压力传感器可以判断井下工具工作状态。

5 结论和认识

(1)设计了周向旋转曲面轴向阶梯式换位控制机构,通过开关钻井泵即可实现变径稳定器大径和小径之间的切换控制,结构简单、换位顺畅;

(2)变径稳定器可不起钻控制井斜变化,实现了水平井水平段降斜工艺要求,减少定向时间,有利于水平井轨迹控制。降低钻井成本。具有广泛的应用前景和较好的经济效益。