基于爆破块度的地下金矿钻爆及铲装成本优化

官旭晖,项江波,曾令峰,郭文康,楼晓明

(1.福州大学 紫金地质与矿业学院,福州 350116;2.福州大学 爆炸技术研究所,福州 350116;3.紫金矿业建设有限公司,福建 厦门 361026)

某地下金矿目前已经进入开采阶段,通过一段时间的生产作业,发现存在块度级配不均、爆破参数不合理的问题,进而导致生产效率不高,生产成本增加。同时,在地下矿回采爆破中,由于数据统计困难和条件复杂等原因,对于爆破块度及与之对应的爆破参数与工艺的相关研究成果还相对缺乏。因此,迫切需要进行相关研究,调整爆破参数,优化爆破块度,最终达到降低生产成本的目的,也为相关研究补充理论依据并提供新思路。

关于爆破块度与生产成本,部分学者从不同角度进行了一些研究,但其中大多是针对露天矿山的,适用于地下矿山的成果还比较少。孙光华等[1]对王官营石灰石矿统计块度与铲装成本关系进行了综合研究,其中的块度数据以每次爆破后进行现场统计得到,数据存在一定的偶然性和随机性;张强等[2]对程潮地下采场电动铲运机铲装情况进行现场统计时,应用KUZ-RAM模型研究块度分布特征,简便快捷,但针对不同采区的情况,可能出现偏差;朱子晗[3]和武仁杰等[4]利用改进后的块度预测模型进行爆破指导,取得了一定成果,但也存在数据利用率不足、预测精度存在浮动的问题;薛文彬等[5]重点研究了爆破块度与铲装二者间的关系,对其中的各个影响因素进行了分析和量化,得出了经济合理的参数,但缺乏钻爆成本与爆破块度的关系;张金玺等[6]将统计学中的分布函数引入对爆破块度的分析中,讨论了提升开采效率的措施,但未给出较优的爆破块度区间。可以发现,目前大都通过现场统计爆破块度,或者利用现有块度预测模型预测爆破块度分布状况,比较费时,且得到的块度数据可能准确性也不高。另外,胡磊[7]、张征成[8]、张迎吉[9]、周后友[10]、谢博等[11]运用Split-Desktop等块度分析软件对一些工程爆破效果或爆破试验进行了分析,得到许多提高爆破效果的研究成果,但利用爆破块度分析软件对相关成本进行分析的成果目前还较缺乏。

本研究将对采场回采爆破后的爆堆通过铲装时的拍照得到,并收集相应采场爆破参数下的钻孔、炸药量、铲装等现场可靠数据,再利用Split-Desktop块度软件进行块度级配分析获得平均块度,建立块度与成本之间的数学模型,获得经济合理的块度,从而为扇形深孔爆破的爆破参数优化打下基础。

1 现场工况

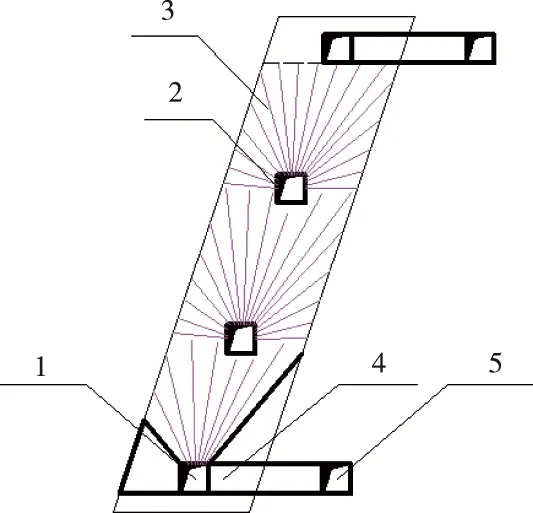

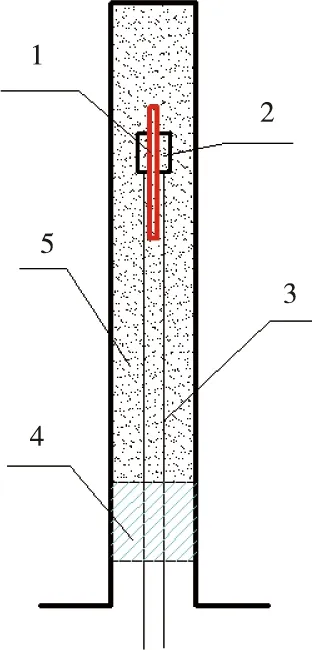

某地下金矿采场采用上向扇形深孔爆破,凿岩机在凿岩巷道内钻凿炮孔,孔径60 mm,孔深为5~15 m,孔底距约1.8~2.2 m,排距约1.4~1.6 m;现场采用压气装药,导爆索起爆,采用CSJ10型测孔仪进行测孔,确保炮孔精确,炮孔布置及装药结构具体见图1和2所示。

1-切割拉底巷;2-凿岩巷道;3-上向扇形深孔;4-出矿进路;5-出矿横巷图1 上向扇形深孔布孔及出矿方式图Fig.1 Hole layout and ore drawing mode of upward fan-shaped deep hole

1-孔内导爆索;2-起爆雷管;3-导爆管;4-孔口堵塞;5-粉状乳化炸药图2 装药结构示意图Fig.2 Schematic diagram of charge structure

该地下采场出矿方式为集中出矿,无轨铲运机铲运,之后装入矿车组由电机车拉至卸载点,在指定标高放矿进矿车组,再由主井提升至地面。扇形中深孔布孔及出矿方式见图1所示。显然,爆破参数与工艺影响下的爆破块度的大小,不仅影响钻孔和炸药、铲装成本,而且对采场回采进度具有影响。采用科学方法得到经济合理的爆破块度,对于矿山生产成本控制和提高生产效率有重要意义。

2 爆破块度分析

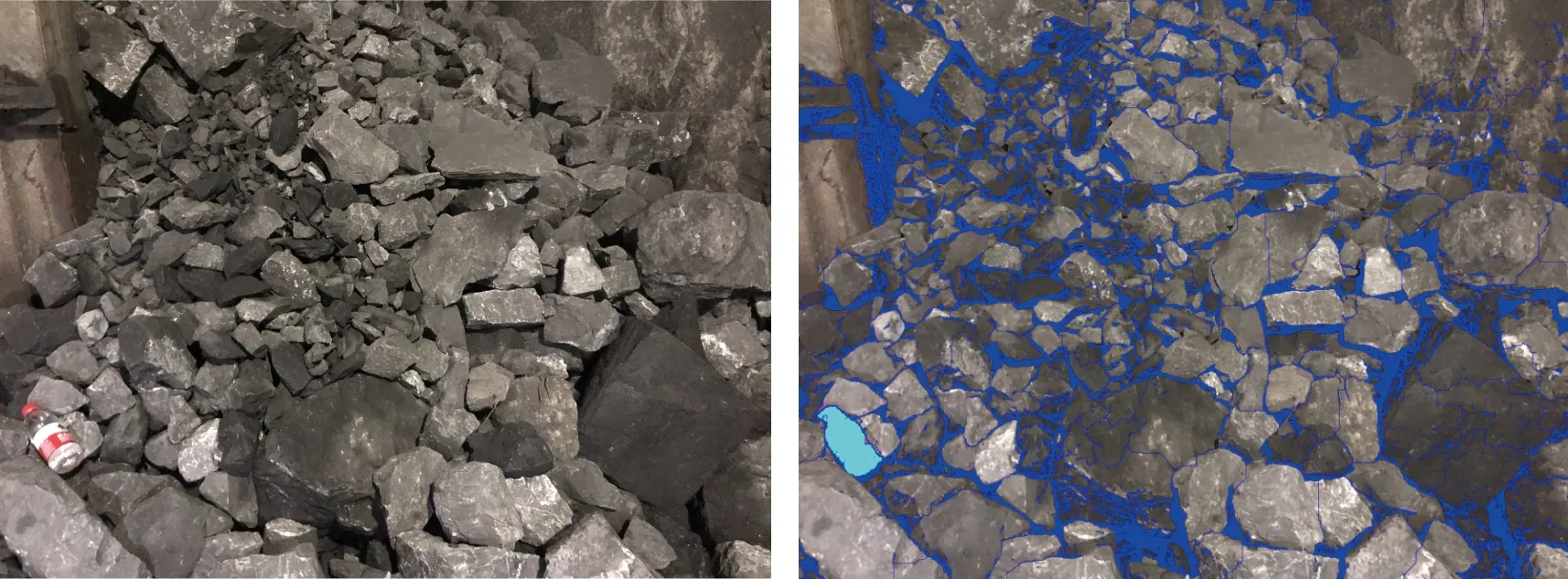

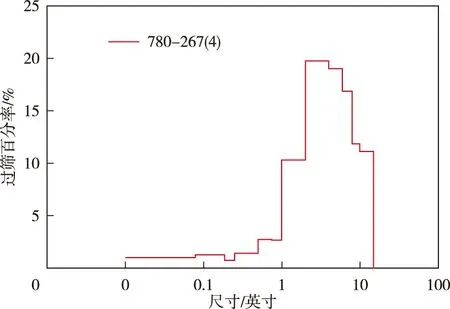

照片处理技术和爆破块度分析技术的日渐成熟,为爆破块度的分析方法提供了更多的选择。Split-Desktop4.0是一款爆破块度分析软件,可以提高爆破块度分布的可量化性和准确性,也为评价其影响提供技术支持。先在采场爆破后铲装时对可见爆堆进行拍照,拍照量达到软件分析要求,即照片覆盖面积大于爆堆表面积的15%。摄影时,根据现场条件采用正摄影或侧摄影法,多角度拍摄,使分析结果更加准确,具体如图3所示。将拍摄的照片导入Split-Desktop4.0软件中,软件将对照片信息进行自动处理,勾勒轮廓,然后只需要对部分不清晰的轮廓进行修改(图4),并确定参照物尺寸,即可进行运算,块度分析流程见图5所示,其结果如爆堆的块度分布直方图如图6所示。

图3 现场拍摄照片示意图 Fig.3 Schematic diagram of on-site photos

图4 井下原始爆堆实拍图及其处理过程Fig.4 Real photos of underground original blasted ore pile and its processing process

图5 块度分析流程图Fig.5 lumpiness analysis flow chart

图6 爆堆的块度分布直方图(单位:英寸)Fig.6 Distribution histogram of lumpiness in blasted ore pile(unit:inch)

3 钻爆环节成本分析

在生产实际中,地下钻爆成本可能受到爆破块度分布、爆堆形态、爆破方量、设备性能、矿体形态、井下地形甚至损失贫化[12]等因素影响,但综合考量后会发现,很多影响因素存在量化困难的情况,同时,也有一些影响因素对成本的影响并不显著,甚至可以忽略,而爆堆中的矿岩尺寸分析由于具有可以直接而真实地反映爆破效果的特点[13],由此认为爆破块度分布情况对整体成本的影响最具有代表性和显著性。

3.1 钻爆环节成本影响因素

钻爆环节的成本,由钻孔成本与爆破成本组成。一般钻孔成本主要产生在钻机的能耗、折旧费、操作工的人工费用等方面,在生产实际中,钻孔成本也受到岩性(密度、硬度等)、现场环境、工人熟练度等因素的影响。爆破环节中的成本,其因素也比较复杂,受到装药结构、器材的选择与损耗、现场地质条件等的影响,其费用主要包括各种器材的费用、炸药费用、操作人员的人工费等。查阅现有理论会发现,基于爆破块度的地下矿钻爆成本分析研究成果还比较少,所以本研究从块度分析数据入手是有一定必要性的。

3.2 成本函数的确定

在现场生产实际中,难以将钻孔与爆破二者价格细分计算,故此处针对两者之和与平均爆破块度的关系进行统计和拟合。对处理完毕的图像进行分析,就可以得到此工作面下爆堆的块度参数,从而得到平均块度情况,具体如表1所示。

表1 软件分析及现场统计数据表Table 1 Software analysis and field statistical data

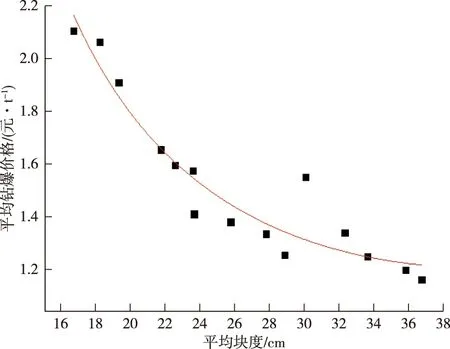

对列表中的数据进行拟合,可绘制出平均块度与钻爆环节的成本关系图,见图7。

图7 平均块度与钻爆环节成本关系拟合曲线Fig.7 Fitting curve of relationship between average lumpiness and borehole blasting cost

由图7可知,平均块度与钻爆环节成本的关系规律,随着平均块度的升高,钻爆环节成本不断降低,拟合后的函数模型为公式(1)。

(1)

式中,x为采区爆破平均块度,cm。

4 铲装环节成本分析

4.1 铲装环节成本影响因素

铲装环节是井下运输的第一道工序,由于此时,爆堆呈现出的是最原始的形态,还未经过任何筛选和分类过程,此工序成本受到爆堆形态、块度分布、场地平整度、设备型号、甚至人工操作熟练度等因素影响[14-15],所以,铲装环节是受客观条件影响最为密切的运输工序。一般铲装成本包括设备购买成本、油料消耗成本(动力成本)、折旧费、操作工的人工费等。由于铲运机种类型号多,且作业状况对成本影响较大,目前基本没有理论公式。

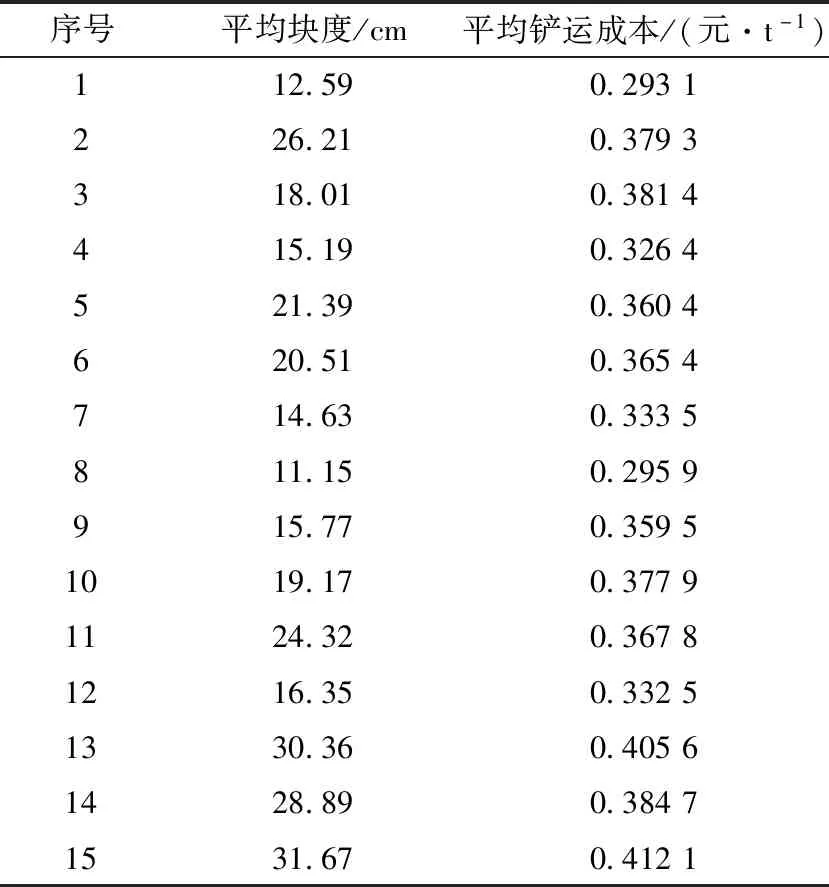

4.2 成本函数的确定

基于以上分析,井下铲运成本是一个多因素共同作用的结果,且部分参量难以量化,想要得到其中的函数关系模型,比较可行的方式是通过现场统计的数据结合爆破块度分析结果进行拟合,以得到成本函数模型。根据软件,可求得不同工作面下爆堆的平均块度,类似地,结合成本结算资料,得到表2数据。

表2 软件分析及现场统计数据表Table 2 Software analysis and field statistical data

对列表中的数据进行拟合,可绘制出平均块度与铲运环节的成本关系图,见图8。

图8 平均块度与铲装环节成本关系拟合曲线Fig.8 Fitting curve of the relationship between average lumpiness and Scooping cost

由图8可知,平均块度与铲运环节成本的关系规律,随着平均块度的升高,铲运环节成本也不断升高,得到函数模型见式(2):

Cs=0.1531x0.2869+0.0008x

(2)

式中,x为采区爆破平均块度,cm。

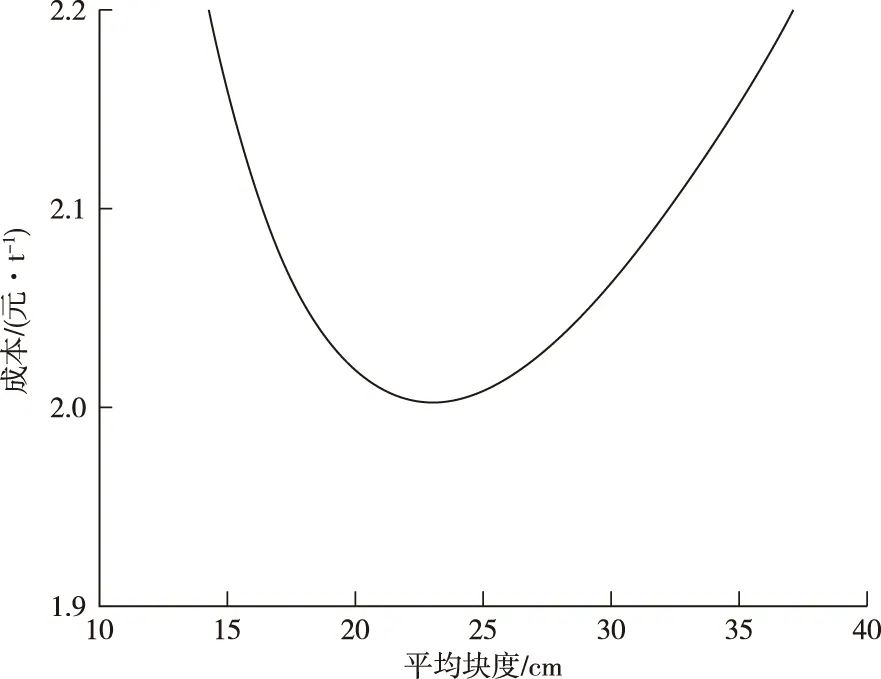

由公式(1)和(2)可得到本矿区爆破块度与钻爆及铲装成本的函数关系模型,见式(3):

0.1531x0.2869

(3)

式中,x为采区爆破平均块度,cm。

对公式(3)函数模型进行分析,得到图9所示曲线。对该曲线分析可知,对于某地下金矿地下采场,爆破块度为21~24 cm时,钻爆和铲装的生产成本较低而生产效率较高。

图9 平均块度与钻爆及铲装成本关系优化曲线Fig.9 Optimization curve of relationship between average lumpiness and borehole blasting and Scooping cost

结合得到的最优爆破块度范围,表1中第5组、第7组、第11组数据符合要求,对应的主要爆破参数为:孔底距约1.9 m,排距约1.5 m,孔深5~14 m,并根据函数模型计算,得到此时的钻爆及铲装综合成本约为2.002 95元/t,与最优成本接近,此时的爆破质量和成本是比较合理的。

5 结论

1)通过现场铲装拍照并利用Split-Desktop4.0块度分析软件,对不同爆破参数下的采场爆堆块度进行了分析,并结合其量化成本,分别拟合出了块度与钻爆、铲装成本之间的数学函数模型,较精确地反映了某地下金矿块度与钻爆、铲装之间的成本关系。

2)根据成本函数,得到了适用于某地下金矿的经济合理爆破块度区间为21~24 cm,同时确定了相应的爆破参数。