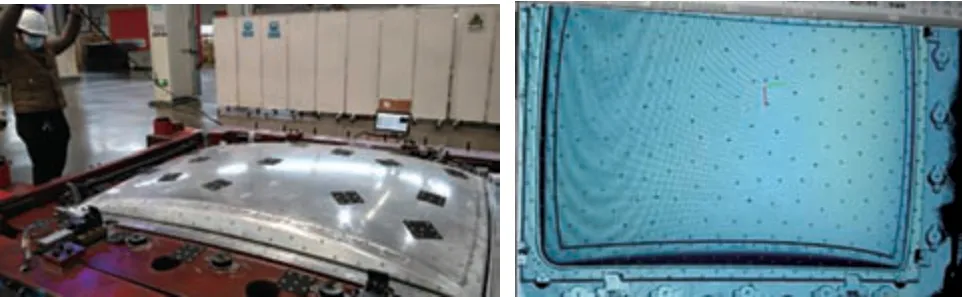

顶盖网格模技术的应用

随着生活水平的提高,消费者对汽车质量的要求也越来越高。汽车外板钣金质量直接关系到顾客对产品的第一印象,因此对汽车外板件来说,良好的表面质量显得尤为重要。冲压是保证汽车车身制造品质良好的第一个关键环节,在生产过程中,外板件表面麻点等质量问题频繁发生,很大的影响冲压的生产效率,对生产成本造成极大的浪费。

1)采用了紫外湿式催化氧化+EM菌生化脱氮处理工艺,出水效果较好,可以达到GB 16889—2008表3排放标准。

为了解决冲压生产外板零件过程中麻点问题频繁发生的困扰,通过学习对标主流合资车企在质量管控方面的相关经验,我们应用了顶盖拉延模网格加工技术,经过多次批量生产验证,该技术在解决外板件麻点、油包等面品问题上有着非常显著的效果。

网格模介绍

⑴网格模具实际上最初是为了防止油污而在凸模上开的油槽,在实践中发现对冲压件凸凹缺陷的减少有很好的效果,后经不断完善形成了现在的网格模具技术。

图6为理论仿真及实验测量的单模光纤及两模光纤耦合效率随横向偏移量rb的变化曲线.由图可见,两模光纤和单模光纤的耦合效率均随rb的增加而单调递减,当rb相同时,由于两模光纤的模场面积大于单模光纤,实验测得两模光纤的耦合效率始终高于单模光纤.当rb为4 μm时,实验测得两模光纤的耦合效率为37.62%,此时单模光纤耦合效率下降到27.39%,两模光纤的耦合效率比单模光纤高10.23%.实验结果验证了理论推导结果,即少模光纤相比于单模光纤对横向偏移的容忍度明显提高.实验所得少模光纤耦合效率与理论仿真所得耦合效率随偏移量的变化趋势基本一致.

⑵网格模目前应用在很多外板模的非接触受力部位。

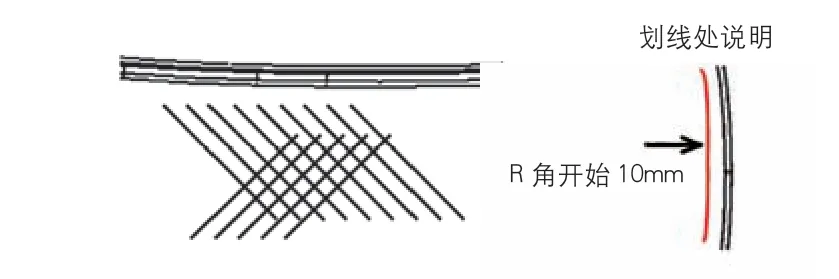

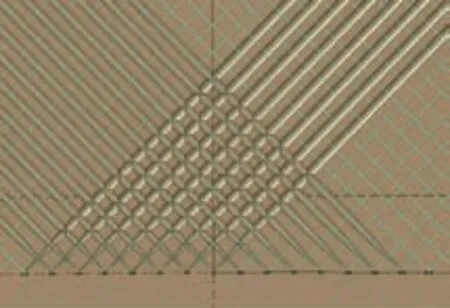

⑶网格模的原理见图1 所示。

网格模与普通凸模的区别

凸模加工完后目视检查,网格均匀、清晰,线条平直,无肉眼可见毛刺,手感无明显刮手(图8)。

网格模加工范围的确定

⑴凸模R 角向内10mm 以上的范围,如图2 所示。

我问警察:“你能借给我多少钱?”他回答:“一般来说,是1000日元(约60元人民币)。但如果是在外地,所需路费较多的话,只要情况属实,也会借。”

⑴凸模加工完成后,网格边缘会有尖角存在,需要先进行初步的抛光清洁,然后才能上压机试生产验证。

⑴加工网格方向:相对模具F 向交叉45°布置。

机加过程

获取编程加工数模

莲花山公园可进入性是一个综合性概念,故其影响因素也是多方面的,单一的无障碍设施设备无法弥补缺失的无障碍服务和管理,所以城市公园可进入性需要多方协同合作,在建设初期就将无障碍环境建设考虑进来,后期管理和服务运营也要充分考虑残障人士的现实需求;同时,公园可进入性也应该是一个不断发展和完善的概念,没有一蹴而就的文明,对残障人士等特殊人群的关怀永无止境.

型面加工

经过反复试验对比不同参数的加工效果,最终确定以下加工参数。

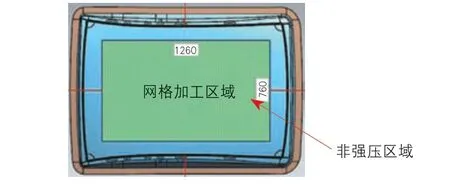

⑶凸模和上型无接触或非强压的区域,如图4 所示。

⑵加工网格间距P:2.5mm±0.1mm。

⑶型面完成一轮抛光后,使用钢刷或塑料刷进行网格内的清洁,然后用气枪去除杂物,严禁使用抹布或擦模纸擦拭网格区域,避免布纤维粘连在模具上。

⑷加工刀具直径D:

2mm 球刀,为保证网格槽机加质量,消除刀头磨损影响,需进行刀具更换,更换频率:单向网格槽小于等于0.8m

/次,交叉网格槽小于等于0.5m

/次。

由于现场模具型面经过多次调试研合,与最初的加工数模存在一定的差异,因此不能直接用最初的加工数模作为编程加工的基准,必须通过蓝光扫描或者三坐标测量仪取点获取最新的实物数模,再根据实物数模在加工区域进行编程(图5)。

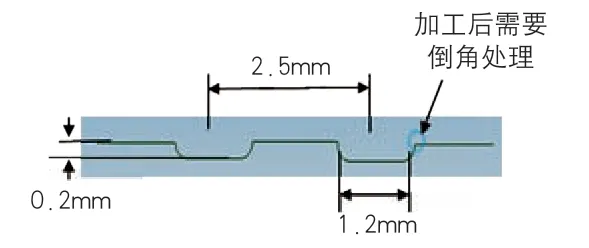

⑸凹槽宽度W:1.2mm±0.1mm(图7)。

⑹加工时刀具转速要求:10000rpm 以上,加工速度:1000mm/min。

书中指出,虽然和西方相比,中国语言哲学对概念的重视是滞后的,然而,言、象、意作为中国古典哲学和诗学的核心范畴,其关系定位代表了中国古代的语言哲学和诗学理念。作者指出,当中国古典诗歌被翻译为具有很强名思维特征的英语时,如何处理言象意的关系十分关键。译者必然会在翻译中体现出象表述取向或者言表述取向。作者以叶维廉的诗歌“模子论”具体说明了译者对中西诗歌之间异质性特征的体认,以及在目的语中的有效传达。

加工结果检查确认

网格模与普通凸模的主要区别有模具型面、模具研合、线上麻点对应、压伤修理(打点)、压伤修理(焊接),见表1。

型面抛光清洁

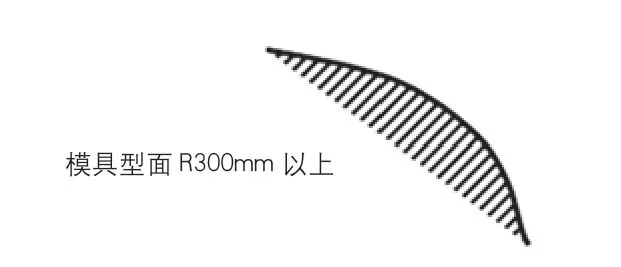

⑵型面要求R300mm 以上,如图3 所示。

⑵打磨抛光注意事项:先用油石和金刚石板锉进行打磨,后用800

以上砂纸打磨;抛光方向沿加工方向进行;控制打磨抛光的力度,防止出现局部型面凹陷的问题(图9)。

⑶加工深度F:标准0.2mm±0.05mm,周圈10mm 宽渐变,呈渐变变浅至消失状态(图6)。

⑷模具型面经过网格加工后,表面的镀铬层会被破坏,为保证网格区域不会生锈,存放模具前在网格区域务必做好防锈涂油措施。

政策二:4月18日,农业农村部、中央机构编制委员会办公室、国家发展和改革委员会、财政部、人力资源和社会保障部、自然资源部、黑龙江省政府、广东省政府共同制定了《中央直属垦区“部省双重领导、以省为主”管理暂行办法》。

生产验证

第一轮调试生产验证

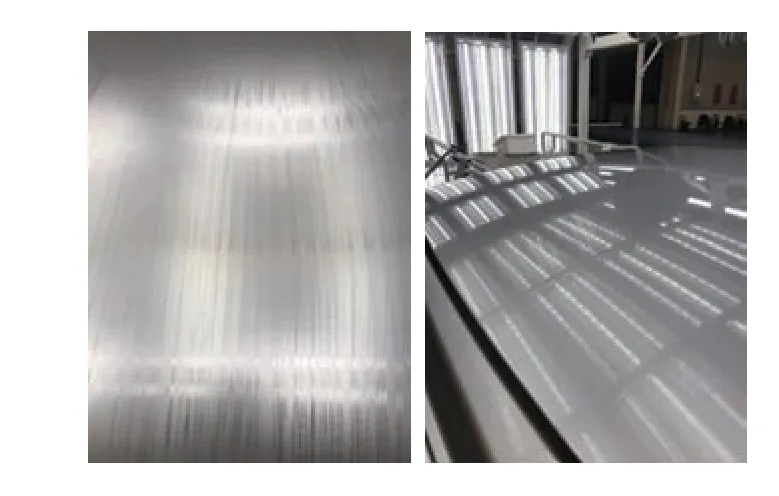

模具清洁完检查无误后,上调试压机连续生产5台份OP10 拉延工序件进行检查,包括零件对光面品检查、硬油石面品检查、涂装电泳后面品检查,确认网格区域是否有面品缺陷(凹陷、麻点、拉毛等)。经过检查确认,零件正面状态良好,无麻点等质量问题;零件背面局部有几处轻微拉毛痕迹,不影响零件外观质量。针对轻微拉毛问题,后续继续优化抛光网格区域(图10)。

常规模块级联型电力电子变压器采用了级联H桥(Cascaded H-bridge,CHB)和隔离双向 DC/DC变换器(Isolated Bidirectional DC/DC Converter,IBDC)结构来采用低耐压器件实现高电压输出,最大优点在于可以方便进行模块化扩展。但常规电力电子变压器拓扑整流环节多采用PWM调制,器件开关频率高,开关损耗大,控制策略相对较复杂。

第二轮批量生产验证

模具上线批量生产500 件,检查零件确认模具生产的稳定性。经过批量生产500 件验证,模具生产稳定,零件麻点率为6%,无其他质量问题。

第三轮批量生产验证

模具上线批量生产817 件,零件麻点率由改善前的16%降低为1.8%,且无其他质量问题,改善效果明显(图11)。

结束语

通过这次对顶盖拉延凸模型面进行网格加工,验证了此工艺的可行性和有效性,为后续类似外板件麻点率的降低提供了很好的借鉴。