直线加速器电子辐射机房防辐射做法优化与施工

彭志伟

(山西四建集团有限公司,山西 太原 030012)

0 引言

在医用建筑施工中,直线加速器的施工是超限板模架施工、大体积混凝土、防辐射施工技术、不规则大截面构件、折线形管线精确定位、超厚金属板等多项施工技术,但在多项重难点的施工技术的支持下,最终就是要保证其防护功能满足设计要求。

1 工程概况

敖汉旗医院门急诊综合楼位于内蒙古自治区赤峰市敖汉旗,本工程为敖汉旗重点民生工程,其中直线加速器是造价最高、对环境要求最为严格、辐射量最高的设备。直线加速器施工筏板厚度为900mm,剪力墙厚度1200、1300、1700、1800、3000mm,顶板厚度1800mm;混凝土强度为C30。直线加速器射线直射原设计在主射线范围内主屏蔽墙体厚度为3000mm,顶板设计为120mm厚铅板(顶板下挂)+1800mm 厚混凝土。

2 工程实施重难点分析

为满足其使用功能,对直线加速器的设计、施工具有以下5 个难点,如图1 所示。

图1 难点分解

针对以上五项施工重难点,下文逐条分析。

2.1 防辐射施工

要求净空不小于3.25m,且在狭窄空间内大吨位金属板下挂施工,安装难度非常大;若在主体结构施工阶段进行施工,订货周期较长,无法满足工期要求[1]。

结论:需进行设计优化。

2.2 大体积混凝土施工

由于施工地区处于县级地区,商品混凝土站技术力量有限。施工时间段为8 月上旬,是一年之中温度最高的月份。所以混凝土受环境影影响易升高温度。具体解决措施如下:

(1)确定混凝土浇筑时间为一天中气温最低的时间段;夜间19:30 到次日凌晨6:00;以保证混凝土入模温度≤30℃,最大限度的降低混凝土入模温度。

(2)直线加速器混凝土浇筑分500mm 一层进行浇筑;下一段混凝土浇筑时,对前一段混凝土的二次或多次振捣,释放混凝土在初凝之后的内部应力。

(3)墙体混凝土浇筑时每浇筑500mm 厚,停止2h再浇筑上层混凝土;顶板混凝土浇筑时与本施工段其他区域梁板混凝土轮流浇筑,保证大体积每层混凝土间隔时间不小于2h。

(4)顶板混凝土多次收面减少混凝土表面裂缝,减少裂缝向混凝土内部延伸。

(5)墙体混凝土浇筑完成后,模板不拆除。待混凝土温度与大气温度相同后方可拆除模板;顶板混凝土浇筑完成后根据实际大气温度,同时按照方案要求进行测温,形成测温记录,根据温差变化对混凝土表面及时组织进行覆盖;并保证顶板面湿润,达到养护要求。

结论:混凝土体尺寸较大,但在采取常规技术手段后仍然稳妥解决该问题。

2.3 超限板施工

由于本工程顶板施工总荷载57.34kN/m2≥15kN/m2,属于超过一定规模的危险性较大的分部分项工程。经过专家论证后,组织进行施工。墙体和梁板分开进行混凝土浇筑,立杆纵横向间距为0.5m、横杆步距0.5m 的钢管脚手架,次龙骨为满铺50mm×80mm 方木,主龙骨为10#槽钢。

结论:该模架安装是不可逆的过程(返工成本高),在安装过程中随时安排人员跟进,严格按照方案对架体实施,达到一次成活的效果。

2.4 不规则大截面构件施工

(1)根据防护要求直线加速器安装位置为凸型3m厚剪力墙,且在迷路及迷路拐弯的设置的要求下,剪力墙呈不规则布置。

(2)模板支设时采用:12mm 胶合板作为面板;50mm×80mm 方木为次龙骨;Ø48.3×2.7 钢管为主龙骨。对拉螺杆采用Ø16mm 的通长细丝螺杆,间距为300×400mm 进行加固,直线加速器对拉螺杆总用量为10t,且通长螺栓不得穿套管,同时在混凝土中起到抗裂钢筋的作用。

(3)模板加固时用注意:所有钢管接头处全部用钢筋搭接焊接连接,所有转角处用十字扣件锁住并加设防滑扣件,再用L 型钢筋焊接固定,保证大角模板的强度。

结论:目前施工领域内截面尺寸较大构件施工较为成熟,在现场严格管理的条件下,成型质量可有效控制。

2.5 多管线及折线型管线深化设

(1)电源线引入引入分两种方式,一部分是利用机房辐射最薄弱的侧墙上方,斜向向上(与垂直方向呈45°角)与水平夹角呈45°敷设进入机房,另一部分是利用机房的迷道顶部处引入。

(2)辐照机房核心墙体线管密集排列,混凝土保护层较厚,采用加厚型接线盒进行安装,外侧使用聚苯板保证线盒出墙效果。

(3)采用红外找平仪对线盒安装高度进行控制,确保所有线盒标高与设计标高一致,避免接线盒与设备接线口不一致。

结论:采用BIM 技术,同时单独制作固定构件加固管线,管道精确度满足安装要求。

3 方案优化选定

3.1 直线加速器防辐射金属板材质上的优化与改进

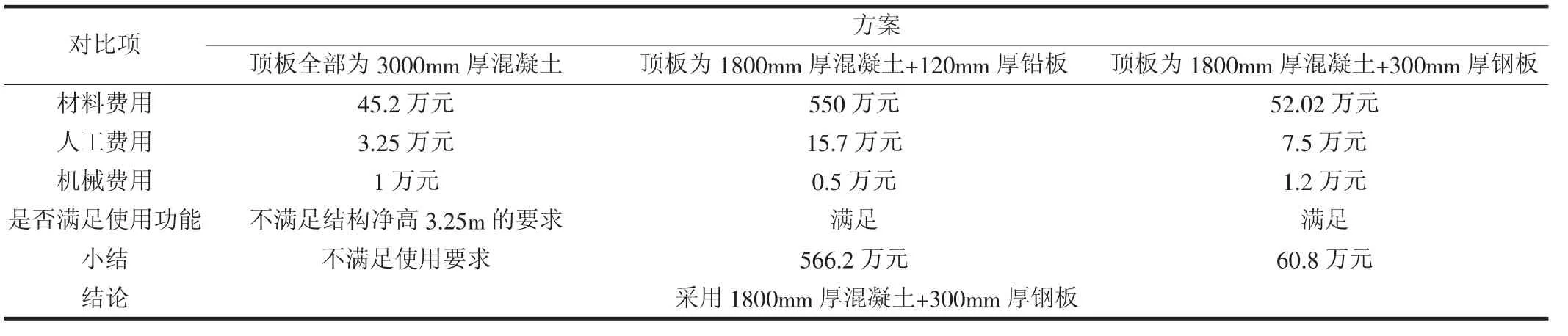

根据防辐射要求(设计给定的主屏蔽混凝土厚度为3000mm)为依据,对防辐射提出优化方案[2],同时结合通过设计院认可,仅对顶板施工成本进行对比,如表1 所示。

3.2 直线加速器防辐射金属板在防护位置上的优化与改进

原设计铅板为下挂施工总重量为39.05t;选用优化方案后下挂施工总重量为67.8t;在保证结构净高、安装安全行和便捷性方面进行如下对比:

在狭小的施工空间内,对超厚的特制金属板进行安装施工。按照设计在传统方法的施工组织时,可采取两种施工方案进行施工。

首先,可采取在模架施工时将钢板防护吊装至模架顶部,在顶板钢筋施工前将防辐射金属板与顶板的连接件焊接,随顶板混凝土一起施工;其次,在直线加速器混凝土工程施工完成后,利用顶板预埋件,对特厚钢板进行组装焊接。

按照设计或者以上两种施工方案:钢板防护采用楼顶板下挂300mm 厚钢板的成型方式,以其施工组织困难、材料采购需提前定制、建设投资加大、安全隐患大、成型质量控制难度大、施工进度缓慢、加大了起重吊装的工程量,同时现场的焊接难度增大数倍不止等问题,对施工组织形成影响。

表1 优化方案费用对比

在对方案改进后将原施工方案优化为钢板防护位于钢筋混凝土顶板上部,且在混凝土施工阶段预留位置钢板安装位置,与优化前形成鲜明对比,施工组织更加高效、材料采购方便快捷、降低安装安全风险、减少建设投资等优点。

3.3 施工细部优化

(1)直线加速器钢板防护分层施工。在特厚钢板防护的防辐射施工过程中,对特厚钢防护分层组织安装,并在施工过程中分块拼装,结合混凝土结构对辐射的防护,形成的一系列的施工技术。以达到防护功能的需求,减少成块钢板的形成的通缝,降低特厚钢板的施工难度,消除钢防护的施工安全隐患,减少因钢防护运输、安装增加工程费用。

(2)顶板下沉后钢板与周边混凝土细节处理。施工中存在的另一个问题就是降板处主、副屏蔽处不同材质连接以及副屏蔽混凝土裂缝的问题;主屏蔽处钢板与副屏蔽出混凝土采用栓钉进行连接;副屏蔽处混凝土针对问题,除了在施工过程中采用基层处理、多次抹面、及时养护等混凝土自身的裂缝控制措施,还采用抗裂钢筋,保证下沉板的成型质量。

4 实施方法

4.1 施工准备

对图纸进行研究后,先行对混凝土结构进行施工,并按照大体积混凝土施工方案进行施工。钢防护安装预留位置的施工精度,混凝土平整度≤2mm,并对表面进行人工收光,在此基础上,合理对钢防护的施工进行部署,并加强钢防护的安装精度,减少施工投入,降低工程投资,在保证直线加速器施工进度的同时,增加地下工程施工的整体进度。

4.2 材料确定

根据设计要求,并结合市场情况下钢板的供应情况,对钢板的分层厚度、以及钢板的块料尺寸进行确定;并对钢防护的位置进行精确定位,并在顶板弹线标注钢板安装位置。钢板加工完成后,在加工、运输、安装等过程中保证原材料的表面干净,无锈迹、疤痕、泥沙等污迹。

4.3 加工制料

按照图纸要求分层,对成品钢板进行切割,并进行重装焊接,并按照图纸要求的钢防护尺寸进行安装。

(1)按照防护要求的厚度,对钢板防护进行分层。原设计为300mm 厚的钢防护,分为30 层10mm 厚钢板;钢板进场时对钢板厚度进行检查与测量,保证每层钢板无负公差,减少钢防护的累计厚度误差。

(2)钢防护放样与加工制作。钢板净尺寸设计尺寸为8m×4m,在钢板放样过程中,将钢板分割为:5 块4×1.5m+1 块4×0.5m 和4 块4×1.5m+2 块4×1m 两种尺寸钢板分层叠放,以保证钢板焊缝错开。所有钢板下料后四边均切割焊接坡口30°,保证焊接时坡口为双面焊接坡口。分层后按单双层对钢板进行编号以保证施工顺利。

(3)钢防护施工。钢防护施工需按如下步骤:①基层处理:钢防护安装前,需先将混凝土表面垃圾清理干净,浇水保证顶板混凝土湿润、无积水;在混凝土结构表面涂刷水泥胶浆,保证加速器顶板与防护钢板填充饱满、无空隙。②钢防护运输、吊装:钢防护运输时需保证其放置平整,保证在运输过程中不因收到外力从而变形。钢板吊装时使用在顶板上预留的吊环使用手动葫芦进行吊装,吊装时使用专用的吊装夹具,以保证吊装时钢板的外观质量。③钢防护底层调校:首层钢板安装完成后,应对其表面平整度、平面尺寸进行校正,校正后再钢防护四大角安装50mm×50mm×5mm 角钢,并将定位角钢固定于结构板上,且在定位角钢两面焊斜撑,保证定位角钢的垂直度及稳定性。④钢防护焊接:钢防护分30 层进行安装,每层安装时,应根据下料编号对钢板进行组装,组装完成后对钢板位置精确调校;对每层水平对接焊缝与侧边的封边焊缝,进行分段固定,最后在焊缝全面焊接。⑤焊缝处理:焊接全部完成后,在下层钢板安装之前,必须将焊缝清理干净,并打磨平整,保证焊缝不高于钢板平面。⑥钢防护侧面与顶面处理:钢防护侧边处理:采用φ8 的栓钉进行焊接,栓钉在侧边焊接横向间距为200mm、上下分两排(距上下边缘100mm),焊接牢固后再将素混凝土内配置的抗裂钢筋焊接于钢防护侧边;形成抗裂钢筋与栓钉工作同工作的效果,消除混凝土裂缝,保证混凝土的防辐射性能。⑦钢防护顶面处理:采用20mm 长φ14@200×200的钢筋立焊于钢防护平面,并在其立焊钢筋的顶面,焊接φ6@200×200 的钢筋网片,并使用100mm 厚C20 混凝土覆盖在钢防护表面,能够更好的与地面面层结合。

5 结语

本文针对设计优化、方案优化等方法,采用将钢板分层、分块安装,并结合混凝土施工,形成对直线加速器防辐射工作的一种方法,以达到钢板综合防护体系的要求。且在对设计优化的基础上,同时具有施工简便、减少超大型施工机械的使用、加工制作简单,可有效节省工程投资,加快施工进度,在医院新建与改建直线加速器的施工领域有着普遍的推广价值。